- •Приазовский государственный технический университет

- •Оглавление

- •1.Основные понятия и положения

- •1.1Строительные процессы

- •1.2. Трудовые ресурсы строительных процессов

- •1.3. Материальные элементы строительных процессов

- •1.4. Технические средства строительных процессов

- •1.5. Пространственные и временные параметры строительных процессов

- •1.6. Строительные работы

- •1.7. Нормативная и проектная документация строительного производства

- •1.8. Качество строительной продукции

- •2. Технологическое проектирование строительных процессов

- •2.1. Общие положения

- •2.2. Вариантное проектирование строительных процессов.

- •Затраты на эксплуатацию машин и механизмов

- •2.3. Технологические карты

- •3. Инженерная подготовка строительной площадки

- •3.1. Общие положения

- •3.2. Создание геодезической разбивочной основы

- •3.3. Расчистка территории

- •3.4. Отвод поверхностных и грунтовых вод

- •4. Транспортирование, погрузка-разгрузка и складирование строительных грузов

- •4.1. Общие положения

- •4.2. Транспортирование строительных грузов

- •4.3. Погрузка-разгрузка строительных грузов

- •4.4. Складирование материальных элементов

- •5. Технология переработки грунта

- •5.1. Общие положения

- •5.2. Грунты и их строительные свойства

- •5.3. Подготовительные и вспомогательные процессы

- •5.4. Разработка грунта механическим методом

- •5.4.Переработка грунта гидромеханическим методом.

- •5.6.Разработка грунта бурением

- •5.7.Разработка грунта взрывом

- •5.8.Разработка грунта бестраншейным методом

- •5.9.Разработка грунта в зимних условиях

- •5.10.Контроль качества

- •6.Технология погружения свай и устройства набивных свай.

- •6.1. Общие положения

- •6.2. Технология погружения свай

- •6.3.Технология устройства набивных свай

- •6.4.Технология устройства ростверков

- •6.5.Контроль качества

- •7.Технология каменной кладки

- •7.1.Кладка кирпичей и камней правильной формы

- •7.2. Кладка из природного камня неправильной формы

- •7.3.Технология каменной кладки в экстремальных климатических условиях

- •7.4. Контроль качества

- •8. Технология монолитного бетона и железобетона

- •8.1. Общие положения

- •8.2.Устройство опалубки

- •8.3.Армирование конструкций

- •8.4.Приготовление бетонной смеси

- •8.5.Транспортировка бетонной смеси

- •8.6.Подготовка к укладке бс

- •8.7.Специальные методы бетонирования

- •8.8. Выдерживание бетона

- •8.9.Распалубливание конструкций

- •8.10. Производство бетонных и железобетонных работ в зимних условиях.

- •8.11. Технология бетонных работ в условиях сухого жаркого климата

- •8.12. Контроль качества

5.4. Разработка грунта механическим методом

Механический метод основан на применении для разработки, перемещения и укладки грунта машин и механизмов. Ведущим процессом в данном комплексе является разработка грунта. При механическом способе разработки на грунт действует усилие резания (скалывания) рабочего органа различных машин. В результате определенные порции грунта отделяются от массива и могут быть перемещены и уложены в насыпь. Если машина только разрабатывает грунт, то она носит название землеройной. Если машина разрабатывает и перемещает грунт, то она называется землеройно-транспортной.

1. Разработка грунта землеройными машинами. К землеройным машинам относят одноковшовые экскаваторы цикличного и непрерывного действия. Наибольшее применение имеют одноковшовые экскаваторы, которыми выполняется около 45% всего объема земляных работ.

Для разработки фунта одноковшовыми экскаваторами в промышленном и гражданском строительстве используют экскаваторы с ковшом вместимостью 0,15... 2 м3, реже до 4 м3.

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Предельные размеры выемок, которые могут быть выполнены одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

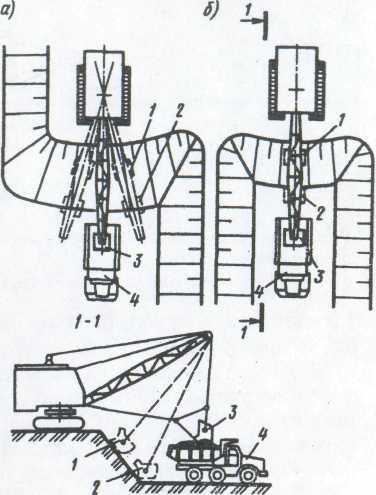

Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются максимально возможная высота копания + Н, глубина копания (резания) — Н, наибольший и наименьший радиусы копания на уровне стоянки экскаватора Rmaх и Rmin, радиус выгрузки Rв, высота выгрузки Нв (рис. 5.8).

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку

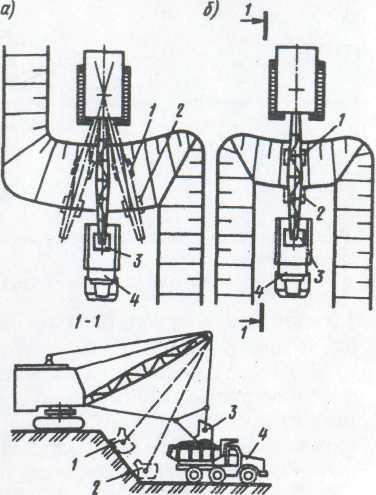

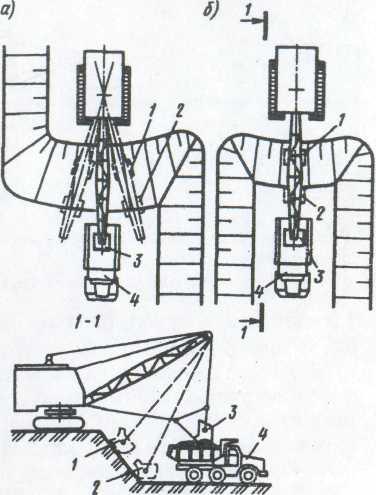

Рис. 5.8. Схемы рабочих параметров одноковшового экскаватора и профили

забоев:

а —«прямая лопата» с канатным и гидравлическим приводом; б—тоже, «обратная лопата», в —то же, «грейфер»; г —драглайн

или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70% рабочего времени цикла экскаватора.

Экскаватор с прямой лопатой используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Процесс выемки грунта осуществляется лобовыми и боковым забоями.

В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Ro; Rо = 0,9 Rmaх), нормальные [ширина (1,5... 1,9) Rо и уширенные [ширина (2... 2,5) Rо.

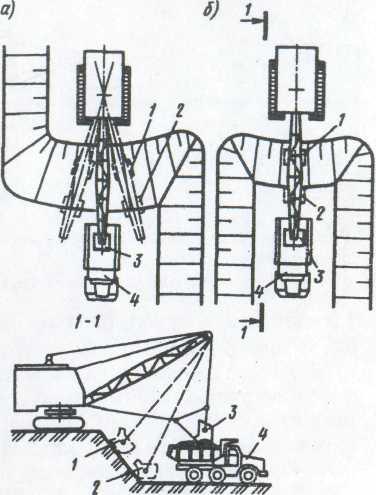

Рис. 5.9. Схемы проходок экскаватора с рабочим оборудованием «прямая лопата»: а —лобовая (торцевая) проходка; б—то же, с двусторонним расположением транспорта; в — уширенная лобовая проходка с движением экскаватора «зигзаг»; г—боковая проходка; д — разработка котлована по ярусам; 1, 11, 111, IV—ярусы разработки; 1—экскаватор; 2 — автосамосвал; 3 —направление движения транспорта

При узких забоях (рис. 5.9, а) самосвалы подают с одной стороны сзади экскаватора, а при нормальных (рис. 5.9, б) с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных единиц. Экскаватор перемещается прямолинейно по оси забоя.

В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу, (рис. 5.9, в). В уширенных забоях сокращаются холостые проходы экскаватора и облегчаются условия маневрирования автосамосвалов.

Ширина лобовых проходок:

для лобовой прямолинейной В = 2∙√ R02 - lп2

для зигзагообразной В = 2∙√ R02 - lп2 + 2Rс

где Ro—оптимальный радиус резания экскаватора; lп —длина рабочей передвижки экскаватора (разность между максимальным и минимальным радиусами резания); Rс —радиус резания на уровне стоянки.

Разработка выемок способом лобового забоя затрудняет работу транспорта. Кроме того, средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достичь 180°, что увеличивает время рабочего цикла и снижает производительность экскаватора. Поэтому способ лобового забоя используют ограниченно.

Более эффективным является разработка грунта способом бокового забоя (рис. 5.9, г), когда экскаватор черпает грунт преимущественно с одной стороны перемещения и частично впереди себя. По этой схеме транспорт подается под погрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширина боковой проходки

В = 2√R02-lп2 + 0,7R0

Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов (рис. 5.9, д).

Число автомобилей или автопоездов, необходимых для обеспечения бесперебойной работы экскаватора,

N= (Тус. „ + Тн + Тпр + Тус.р +Тр+ Тм)/(Тус.н + Тн) -= 1 + (Тпр + Тус.р +Тр+ Тм)/( Тус.н + Тн),

где Тус.н, Тн, Тпр — продолжительности соответственно установки машины под погрузку, погрузки грунта в машины экскаватором, пробега машины в оба конца при заданном расстоянии, мин; Тус.р, Тр, Тм — продолжительности соответственно установки машины под разгрузку, разгрузку машины, технологических перерывов, возникающих во время рейса, мин.

При расстоянии L (км) и средней скорости v (км/ч) время самосвала в пути (мин) определяют по формуле

Тпр = 2 • 60 • L/v.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, погружаемым в кузов, рода грунта, среднего угла поворота машины при загрузке и типа экскаватора

Тн = пк* Тц,

где пк — число ковшей грунта, погружаемого в кузов; Тц — продолжительность одного цикла экскавации, мин; Тц= 1/п, п—число циклов экскаватора за 1 мин при работе с погрузкой в транспортные средства.

Экскаватор с обратной лопатой используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье небольших котлованов и траншей.

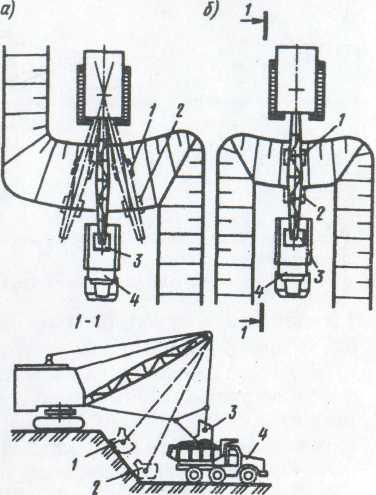

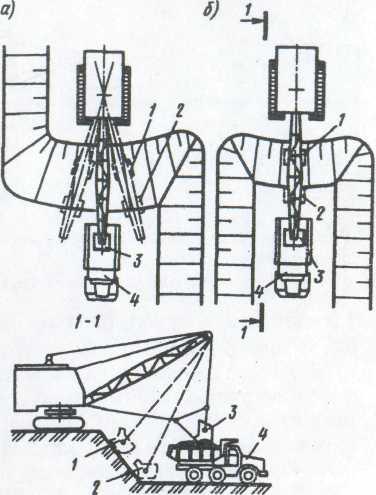

Рис. 5.10. Схемы проходок экскаватора с рабочим оборудованием «ооратная лопата»: а —лобовая проходка при погрузке грунта в транспорт, подаваемый по дну забоя; 6 —то же, подаваемый на уровне стоянки экскаватора и во временный отвал; в —боковая проходка; / — экскаватор; 2—автосамосвал; 3— направление движения транспорта; 4—отвал

Поярусная разработка выемки при этом виде оборудования, как правило, не практикуется. Разработку грунта ведут ниже уровня стоянки экскаватора лобовым или боковым забоем (рис. 5.10) с погрузкой грунта в транспортные средства или укладкой в отвал.

Наименьшую глубину забоя определяют из условия наполнения ковша с «шапкой» (для несвязных грунтов —1... 1,7 м, а для связных —1,5...2,3 м). Ширина проходки зависит от наибольшего радиуса: ее принимают в размере В—(1,2 - 1,5)Ro при погрузке в транспорт и В= (0,5...0,8) Ro при укладке в отвал.

Отрывку котлована шириной 12... 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине — поперечно-торцовой.

Экскаватор-драглайн применяют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Их применяют также для отделочных земляных работ при планировке площадей и зачистке откосов. Преимуществами драглайна являются большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные.

Разработку грунта драглайном осуществляют лобовыми и боковыми проходками аналогично экскаватору «обратная лопата». Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения в практике используют разнообразные схемы лобового и бокового способов разработки грунта.

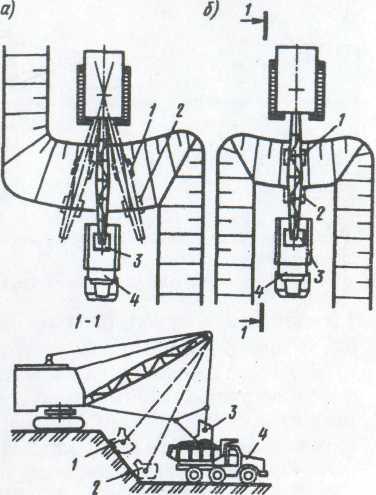

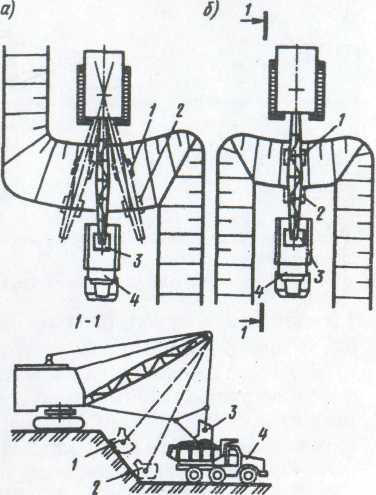

Рис. 5.13. Схемы проходок экскаватора с рабочим оборудованием «драглайн»: а —боковая проходка с разработкой грунта поперечно-челночным способом; б —лобовая проходка с разработкой грунта продольно-челночным способом; 1—окончание набора и подъем ковша: 2 — опускание ковша и набор грунта; 3—разгрузка ковша; 4—автосамосвал

Экскаватор-грейфер применяют для рытья колодцев, узких глубоких котлованов, траншей и других сооружений, особенно в условиях разработки грунтов ниже уровня грунтовых вод.

Одноковшовыми экскаваторами отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый «недобор» слоем 5... 10 см для того, чтобы избежать повреждения основания и не допускать переборов грунта. Для повышения эффективности работы экскаваторов применяют скребковый нож, насаженный на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью до ±2 см, что исключает необходимость ручных доработок.

В промышленном и гражданском строительстве для разработки траншей наибольшее распространение получили многоковшовые экскаваторы непрерывного действия.

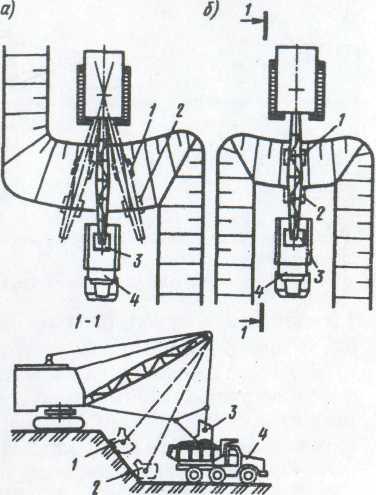

Рабочим органом в многоковшовых траншейных экскаваторах является ковшовая цепь или ковшовый ротор. Экскаваторы с ковшовой цепью обеспечивают разработку траншей глубиной до 3,0 м в основном с вертикальными стенками, а роторные — глубиной до

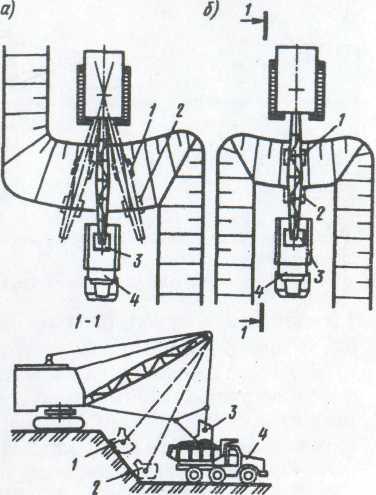

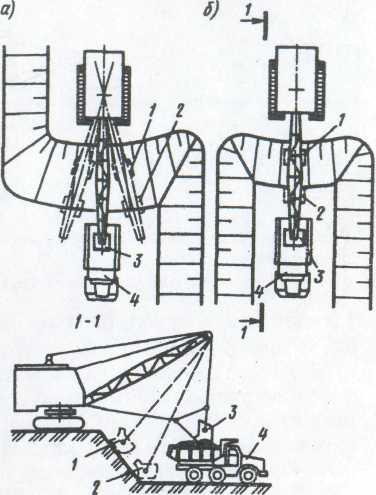

Рис. 5.11. Схемы разработки грунта многоковшовыми траншейными экскаваторами (размеры в м): а —цепным экскаватором; 6 — роторным экскаватором

2,5 м, преимущественно с откосами (рис. 5.11). В последнем случае на ковши ротора устанавливают откосники. Ковши наполняют грунтом при движении их вверх по наклонной или криволинейной поверхности разрабатываемой выемки. Опорожняются ковши в момент достижения ими наивысшей точки их траектории, где они опрокидываются. Высыпающийся из них грунт попадает на ленточный конвейер, доставляющий его на погрузку в транспортные средства или в отвал.

2. Разработка грунта землеройно-транспортными машинами. Основными видами землеройно-транспортных машин являются скреперы и бульдозеры, которые за один цикл разрабатывают грунт, перемещают его, разгружают в насыпь и возвращаются в забой порожняком.

Скреперы — наиболее высокопроизводительные землеройно-транспортные машины. Эксплуатационные возможности позволяют использовать их при отрывке котлованов и планировке поверхностей. В настоящее время применяют прицепные (с объемом ковша 3; 7 и 8 м3), полуприцепные (с объемом ковша 4,5 м3) и самоходные (с объемом ковша 8; 15 и 25 м3) скреперы. Прицепные и полуприцепные скреперы наиболее эффективно применять при транспортировании грунта на расстояние до 1000 м, а самоходные —до 3000 м.

Скреперами ведут разработку, транспортирование и укладку грунтов I и II групп по трудности разработки (песчаные, супесчаные, лёссовые, суглинистые, глинистые и др., не имеющие валунов, с примесью гальки и щебня в объеме не более 10%). Более плотные грунты необходимо предварительно рыхлить (см. ниже).

Полный цикл работы скрепера состоит из набора грунта, движения нагруженного скрепера, разгрузки ковша и движения порожнего скрепера. Скрепер снимает ковшом стружку грунта толщиной 0,12... 0,35 и шириной 1,65... 2,75 м (для скреперов с объемом ковша 3...8 м3). Наибольшая толщина отсыпаемого слоя 0,35...0,5 м.

Для обеспечения равномерной толщины отсыпаемого грунта ковш разгружают только при движении скрепера.

Набор грунта производят при прямолинейном движении скрепера. Для увеличения толщины стружки, сокращения времени и пути наполнения ковша применяют тракторы-толкачи, количество которых зависит от типа скреперов, вместимости ковша и дальности транспортирования (один толкач на 2... 6 скреперов).

Скреперы набирают грунт (в зависимости от его вида) различными способами. Способ набора грунта постоянной толщины тонкой прямой стружкой применяют на любых связных грунтах; клиновой, т. е. с переменной толщиной стружки,— при разработке легких связных грунтов на горизонтальных участках; гребенчатой с переменным заглублением и выглублением ковша — при разработке сухих суглинистых и глинистых грунтов на горизонтальных участках; клевковой с переменным заглублением ковша скрепера.

В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и укладки грунта и от местных условий применяют следующие траектории движения скреперов:

эллиптическую,

спиральную,

«восьмеркой»,

зигзагообразную,

челночно-поперечную и

челночно-продольную (рис. 5.16).

Эллиптическая схема наиболее проста и применяется в большинстве случаев при планировочных работах в промышленном и гражданском строительстве. Наибольший эффект имеет при возведении насыпей или разработке выемок на линейно-протяженном строительстве с высотой насыпи или глубиной выемок не более 2 м, когда не требуется устройства выездов или съездов.

Спиральная схема — разновидность эллиптической, находит применение при возведении широких насыпей из двухсторонних резервов или широких выемок высотой или глубиной до 2,6 м. Так же как и эллиптическая, она не требует устройства съездов и выездов.

Поскольку отсыпка грунта производится перпендикулярно оси возводимого сооружения, сокращается дальность транспортировки и увеличивается производительность.

Движение скрепера по восьмерке применяют при тех же условиях, что и эллиптическую схему. Отличием является то, что скрепер при своем движении по «восьмерке» чередует правые и левые повороты, что улучшает технико-эксплуатационные показатели и почти вдвое сокращает время на повороты, повышая тем самым на 3...5% производительность скрепера.

Схему движения скрепера по зигзагу используют при возведении насыпей высотой до 6 м из резервов по длине захвата 200 м и более. При этом уменьшаются число поворотов и дальность возки грунта и повышается производительность скрепера по сравнению с эллиптической схемой до 15%.

Челночно-поперечную схему применяют при возведении насыпей высотой менее 1,5 м при работе из двусторонних резервов. Движение скреперов по челночно-поперечной схеме аналогично движению по эллиптической. По сравнению с эллиптической схемой производительность скрепера выше на 20... 25%.

Челночно-продольную схему движения скреперов применяют при возведении насыпей до 5...6 м, с заложением откосов не круче 1/2, с транспортировкой грунта из двусторонних резервов. При этой схеме холостой пробег сокращается до минимума.

При вертикальной планировке площадей рекомендуются эллиптическая, спиральная и челночно-поперечная схемы движения скреперов.

Тяжелые грунты, а также грунты с примесями, разработка которых затруднена, предварительно рыхлят на толщину срезаемой стружки. Для рыхления применяют рыхлители, являющиеся навесным или прицепным оборудованием к гусеничному трактору. Рыхлитель оборудован пятью стойками-ножами, а при рыхлении особо плотных грунтов — тремя (2-ю и 4-ю снимают).

Бульдозерами разрабатывают грунт в неглубоких и протяженных выемках и резервах для перемещения его в насыпи на расстояние до 100 м (при использовании более мощных тракторов можно перемещать грунты и на большие расстояния). Бульдозеры применяют также для окучивания грунтов, обратной засыпки траншей и пазух котлованов, зачистки дна котлованов после экскаваторных работ, для разравнивания и планировки грунта. Разработку выемок бульдозером ведут ярусами, соответствующими толщине стружки, снимаемой за одну проходку. Разработку ведут от начала выемки к середине, при этом должна быть обеспечена эффективная работа бульдозера под уклон.

В цикл работы бульдозера входят следующие операции: резание и набор грунта путем снятия стружки под уклон; перемещение грунта с надвижкой его отвалом бульдозера; разгрузка грунта и возвратный холостой ход.

Для уменьшения потерь отвалы бульдозера оборудуются по бокам открылками ящичного типа.

Планировка площадок бульдозерами выполняется преимущественно двумя способами: траншейным и послойным.

При траншейном способе выемку разбивают на ярусы глубиной 0,4...0,5 м. Разработку каждого яруса ведут траншеями на ширину отвала, оставляя между ними полосы нетронутого грунта шириной 0,4...0,6 м. Эти валы срезают бульдозерами в последнюю очередь. Траншейный способ исключает значительные потери грунта при его транспортировании и поэтому более производительный.

При послойном способе выемку разрабатывают слоями на толщину снимаемой стружки за один проход бульдозера последовательно по всей ширине выемки или отдельным его частям. Этот способ используют при сложном очертании площадок и при небольшой глубине срезки.

При перемещениях грунта на расстояние свыше 40 м применяют способ разработки с промежуточным валом, а также спаренную работу двух бульдозеров. Отсыпку грунта ведут послойно, начиная с более удаленной точки от места забора, путем постепенного подъема отвала. Возвращается бульдозер в забой для повторения цикла при дальности перемещения до 70 м задним ходом без разворота машины. При разработке бульдозером особо плотных фунтов их предварительно следует разрыхлять.

3. Укладка и уплотнение грунта. Укладку и уплотнение грунтов выполняют при планировочных работах, возведении различных насыпей, обратных засыпках траншей и пазух фундаментов.

Для отсыпки насыпи не следует применять легкие супеси, жирные глины, торф, меловые и трепельные грунты и грунты с примесью органических материалов и легкорастворимых солей. Отсыпку следует вести от краев насыпи к середине для лучшего

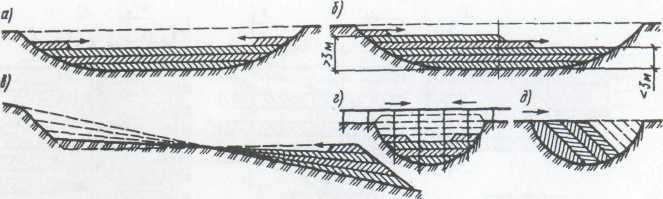

Рис. 5.12. Способы отсыпки насыпей (размеры в м);

а отсыпка насыпи горизонтальными слоями; 6 —то же, при переувлажненных и слабых

основаниях и на болотах; в—веерный способ; г — эстакадный способ; д—способ отсыпки «с головы»

уплотнения грунта, ограниченного отсыпными краевыми участками насыпи (рис. 5.12).

Наибольшее распространение получило уплотнение грунта катками статического действия: гладкими, кулачковыми, пневмошинными. Это обусловлено простотой и надежностью оборудования, высокой производительностью и сравнительно низкой стоимостью.

На уплотняемость грунта влияют многие факторы: механический состав, связность, начальная плотность и его влажность; толщина уплотняемых слоев; способы уплотнения, параметры применяемых машин, число проходов механизмов по одному месту.

Необходимую плотность грунта нельзя получить однократным приложением уплотняющей нагрузки. Обычно необходимое число проходов катков по одному месту составляет 6... 8.

Процессу уплотнения грунта в планировочной насыпи предшествует его разравнивание, которое осуществляют бульдозерами и реже грейдерами. Разравнивание производится горизонтальными слоями при продольном ходе бульдозера. Толщина слоев 0,2... 0,4 м в рыхлом состоянии. Последовательность и число проходов бульдозера устанавливают в зависимости от ширины насыпи. Разравнивание производят от краев насыпи к ее середине с перекрытием предыдущего прохода на 0,3 м.

Для уплотнения грунта в насыпях чаще всего используют прицепные катки на пневмоходу. Уплотнение грунта ведут в той же последовательности, что и его отсыпку. Грунт уплотняют путем последовательных круговых проходок катка по всей площади насыпи, причем каждая проходка должна перекрывать предыдущую на 0,2... 0,3 м. Закончив укатку всей площади за один раз, приступают ко второй проходке (рис. 5.20).

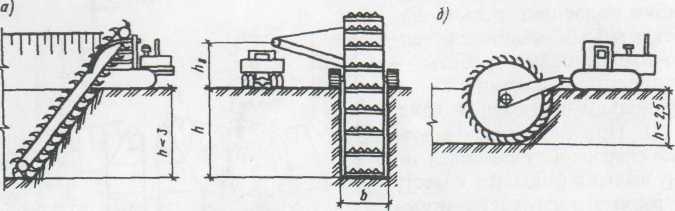

4. Вытрамбовывание грунта. В последние годы в практику строительства входит новый метод устройства выемок под фундаменты — вытрамбовывание грунта.

Вытрамбовывание осуществляют посредством приложения на грунт ударной нагрузки путем сбрасывания с высоты 3... 8 м тяжелой

трамбовки в одно и то же место до образования котлована необходимой глубины. В результате вытрамбовывания под котлованом и вокруг него образуется уплотненная зона, в пределах которой ликвидируются просадочные свойства фунта, повышаются его плотность и прочностные характеристики, вследствие чего становится возможной передача на уплотненный фунт значительных вертикальных и горизонтальных нагрузок от фундаментов. Для повышения несущей способности грунта в дно полученной выемки может втрамбовываться отдельными порциями жесткий грунтовой материал (щебень, песчано-гравийная смесь, крупный песок и др.).

В зависимости от формы трамбовки (штампа) получают выемки различной конфигурации.

В плане трамбовки могут иметь форму квадрата, прямоугольника, шестиугольника или круга шириной понизу 0,4... 1,4 м, а поверху 0,7... 2,0 м. Высота трамбовки составляет 1...3,5 м с конусностью боковых стенок от 1:20 до 1:5. Масса трамбовки находится в пределах 2... 10 т.

На эффективность вытрамбовывания влияет ряд факторов, к которым относят параметры трамбования (массу трамбовки т, высоту сбрасывания Н, энергию удара Э = мН) и грунтовые условия (вид, плотность и влажность грунта). При повышении массы трамбовки и неизменных ее геометрических параметрах эффективность вытрамбовывания возрастает.

Для вытрамбовывания используют краны-экскаваторы, автокраны, тракторы с навесным оборудованием, включающим направляющую штангу, сборную каретку и трамбовку, а при устройстве котлованов с уширением —дополнительно бункер для подачи жесткого материала.

При определенных условиях метод вытрамбовывания по сравнению с традиционными позволяет в 3...5 раз сократить объем работ, снизить затраты в 1,5... 3 раза и трудоемкость в 1,8... 2,5 раза. Применение этого метода наиболее эффективно в просадочных грунтах. В последние годы область применения метода расширяется на глинистые и песчаные фунты, в том числе водонасыщенные.