- •Методичні вказівки

- •Выбор электродвигателя и кинематический расчет

- •2. Расчет зубчатых передач редуктора

- •2.1. Выбор материала зубчатых колес

- •2.2. Определение допускаемых напряжений

- •2.3. Определение межосевых расстояний.

- •2.4. Выбор модулей зацепления.

- •2.5. Определение чисел зубьев зубчатых колес.

- •2.6. Определение геометрических параметров зубчатых колес

- •2.7. Выбор степени точности

- •2.8. Определение усилий, действующих в зацеплениях

- •2.9. Проверка прочности зубьев по контактным напряжениям.

- •2.10. Проверка прочности зубьев по напряжениям изгиба

- •3. Предварительный расчет валов

- •4. Конструирование зубчатых колес

- •5. Конструктивные размеры корпуса редуктора

- •6. Компоновка редуктора

- •7. Проверка долговечности подшипников качения

- •Ведущий вал:

- •Промежуточный вал:

- •Ведомый вал:

- •8. Выбор и проверка прочности шпоночных соединений

- •9. Уточненный расчет валов

- •10. Выбор муфт

- •11. Выбор посадок деталей редуктора

- •12. Смазка редуктора

- •13. Сборка редуктора

- •Литература

- •Привод ленточного транспортера

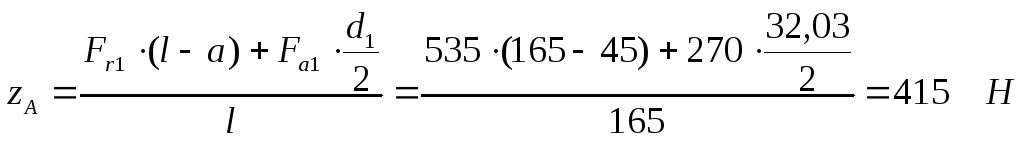

Ведущий вал:

Рисунок 7.1 - Расчетная схема ведущего вала

![]() ; (7.3)

; (7.3)

![]()

Вертикальная плоскость:

![]() (7.4)

(7.4)

.

.

![]() (7.5)

(7.5)

.

.

Проверка:

![]() . (7.6)

. (7.6)

Горизонтальная плоскость:

![]() (7.7)

(7.7)

![]()

![]() (7.8)

(7.8)

![]()

Проверка:

![]() .

(7.9)

.

(7.9)

Определим осевые и радиальные нагрузки в опорах:

![]() . (7.10)

. (7.10)

![]() . (7.11)

. (7.11)

![]() .

.

![]() .

.

Параметр осевого нагружения подшипника езависит от отношения осевой силы и статической грузоподъемности подшипника:

![]()

![]() /1, табл.7.3/

/1, табл.7.3/

![]()

Т.к. 0,15 < 0,22 х= 1;Y= 0.

Эквивалентная динамическая нагрузка:

![]() .

.

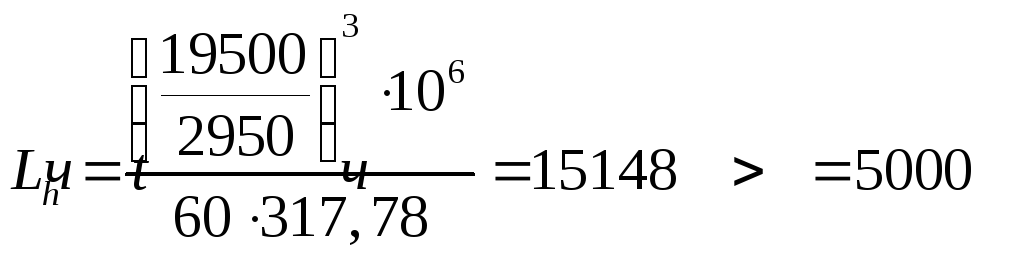

Долговечности подшипника составляет:

Т.к. время работы подшипника превышает требуемую долговечность не более чем в два раза, полученный результат является приемлемым.

.

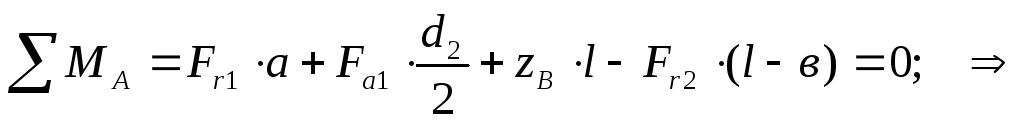

Промежуточный вал:

![]()

Вертикальная плоскость

(7.12)

(7.12)

![]() (7.13)

(7.13)

.

.

Проверка:

![]() . (7.14)

. (7.14)

Рисунок 7.2 - Расчетная схема промежуточного вала

Горизонтальная плоскость:

![]() (7.15)

(7.15)

![]() .

.

![]() (7.16)

(7.16)

![]() .

.

Проверка:

![]() (7.17)

(7.17)

Определим осевые и радиальные нагрузки в опорах:

![]() .

.

![]() ; (7.18)

; (7.18)

![]() ; (7.19)

; (7.19)

![]() .

.

Проверку произведем по опоре В,являющейся более нагруженной.

Коэффициенты радиальной и осевой нагрузки:

![]()

![]()

/1, табл.7.3/

/1, табл.7.3/

![]()

Т.к. 0,11<0,22 , то х= 1;y= 0.

Эквивалентная динамическая нагрузка:

![]() .

.

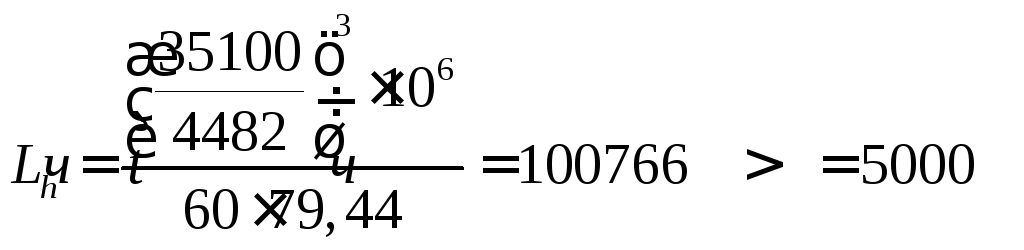

Долговечности подшипника составляет:

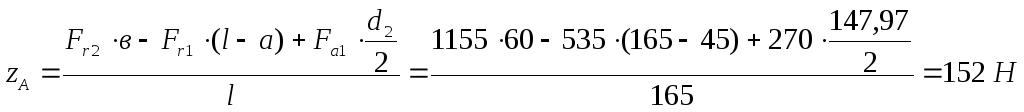

Ведомый вал:

Рисунок 7.3 - Расчетная схема ведомого вала

![]() ; (7.20)

; (7.20)

![]()

Вертикальная плоскость

![]() (7.21)

(7.21)![]() .

.

![]() (7.22)

(7.22)

![]()

Проверка:

![]() . (7.23)

. (7.23)

Горизонтальная плоскость:

![]() (7.24)

(7.24)

![]()

![]() (7.25)

(7.25)

![]() .

.

Проверка:

![]() (7.26)

(7.26)

Определим радиальные нагрузки в опорах:

![]() ; (7.27)

; (7.27)

![]() ; (7.28)

; (7.28)

Расчет ведем по более нагруженной опоре В

Эквивалентная динамическая нагрузка:

![]() .

.

Долговечности подшипника составляет:

.

.

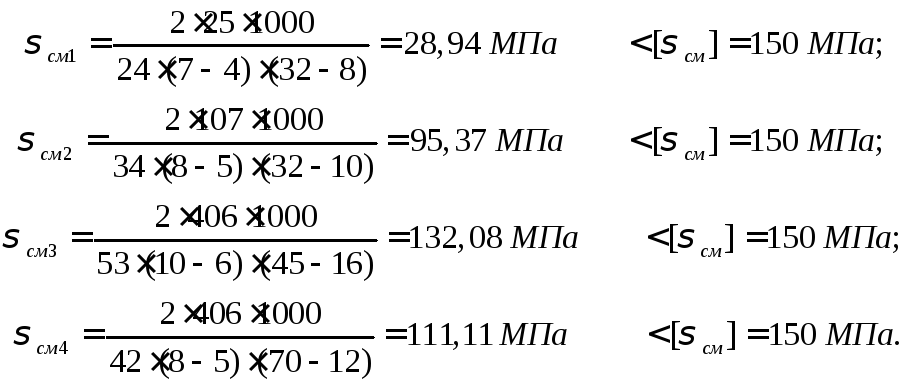

8. Выбор и проверка прочности шпоночных соединений

Принимаем размеры шпонок по СТ СЭВ 189-75 /1, табл. 6.9/. Для выходного конца ведущего вала, участка под зубчатым колесом промежуточного вала, участка под зубчатым колесом ведомого вала, выходного конца ведомого вала в зависимости от диаметра соответствующего участка вала выбираем размеры сечения шпонки и глубину паза на валу. Длину шпонок принимаем на 5-10 мм короче длины соответствующего участка вала и в соответствии со СТ СЭВ 189-75 (стандартные длины шпонок приведены в примечании к стандарту).

Таблица 8.1 - Геометрические параметры шпоночных соединений

|

d,мм |

в,мм |

h,мм |

t1,мм |

l,мм |

T,H∙м |

Местоположение шпонки |

|

24 |

8 |

7 |

4 |

32 |

25 |

ведущий вал |

|

34 |

10 |

8 |

5 |

32 |

107 |

промежуточный вал |

|

53 |

16 |

10 |

6 |

45 |

406 |

ведом.вал |

|

42 |

12 |

8 |

5 |

70 |

406 |

ведом.вал |

При проверке шпонки на смятие должно выполнятся условие:

![]() . (8.1)

. (8.1)

где: ![]() - допускаемое напряжение смятия (для

стальных шпонок

- допускаемое напряжение смятия (для

стальных шпонок![]() =100÷150МПа;

=100÷150МПа;

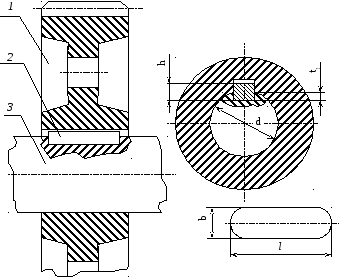

l, h, t1, в– конструктивные размеры шпонок (полная длина шпонки, высота шпонки, глубина паза на валу, ширина шпонки) (рис. 8.2);

Т– вращающий момент,Н.мм

![]() - диаметр вала в месте установки шпонки.

- диаметр вала в месте установки шпонки.

Рисунок 8.2 - Основные геометрические размеры шпонок

1

– Зубчатое колесо; 2 - Шпонка; 3 – Вал.

1

– Зубчатое колесо; 2 - Шпонка; 3 – Вал.

Напряжения смятия на всех шпонках не превышают допускаемых напряжений смятия.

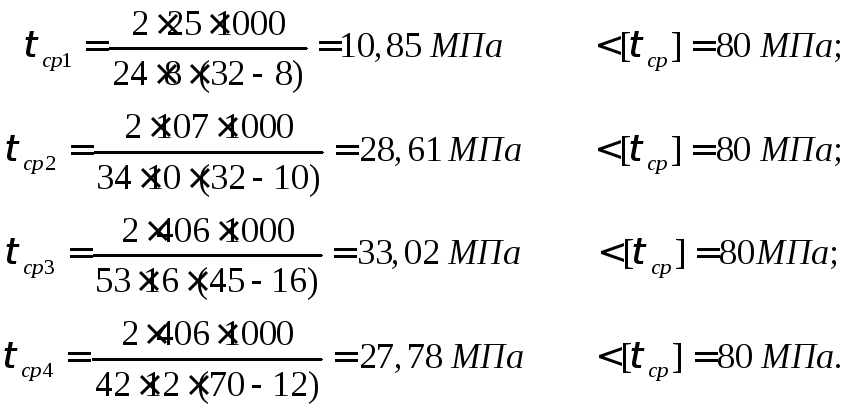

Проверка шпоночного соединения на срез осуществляется по формуле:

![]() ,

(8.2)

,

(8.2)

где: [τср] - допускаемые напряжения среза ([τср]= 60÷80МПа).

Напряжения среза на всех шпонках не превышают допускаемых напряжений среза.

Таким образом, прочность шпоночных соединений обеспечена.