- •Методичні вказівки

- •Выбор электродвигателя и кинематический расчет

- •2. Расчет зубчатых передач редуктора

- •2.1. Выбор материала зубчатых колес

- •2.2. Определение допускаемых напряжений

- •2.3. Определение межосевых расстояний.

- •2.4. Выбор модулей зацепления.

- •2.5. Определение чисел зубьев зубчатых колес.

- •2.6. Определение геометрических параметров зубчатых колес

- •2.7. Выбор степени точности

- •2.8. Определение усилий, действующих в зацеплениях

- •2.9. Проверка прочности зубьев по контактным напряжениям.

- •2.10. Проверка прочности зубьев по напряжениям изгиба

- •3. Предварительный расчет валов

- •4. Конструирование зубчатых колес

- •5. Конструктивные размеры корпуса редуктора

- •6. Компоновка редуктора

- •7. Проверка долговечности подшипников качения

- •Ведущий вал:

- •Промежуточный вал:

- •Ведомый вал:

- •8. Выбор и проверка прочности шпоночных соединений

- •9. Уточненный расчет валов

- •10. Выбор муфт

- •11. Выбор посадок деталей редуктора

- •12. Смазка редуктора

- •13. Сборка редуктора

- •Литература

- •Привод ленточного транспортера

5. Конструктивные размеры корпуса редуктора

Толщину стенки корпуса δ и крышки

![]() редуктора определим с помощью формул

/1, табл. 8.3/:

редуктора определим с помощью формул

/1, табл. 8.3/:

![]() (5.1)

(5.1)

![]()

Толщина стенок литых деталей по технологии их изготовления должна быть не менее 8 мм. В соответствии с этим принимаем толщину стенок:

![]() .

.

Толщина верхнего пояса корпуса и нижнего пояса крышки редуктора:

![]() (5.2)

(5.2)

![]() .

.

Толщина нижнего пояса корпуса редуктора:

![]() (5.3)

(5.3)

![]() .

.

Толщина ребер жесткости корпуса и крышки:

![]() ; (5.4)

; (5.4)

![]() ;

;

Принимаем толщину ребер жесткости корпуса и крышки:

![]()

Диаметры фундаментальных болтов:

![]() (5.5)

(5.5)

![]()

Принимаем болты с резьбой М16.

Болты для крепления корпуса и крышки редуктора у подшипниковых узлов:

![]() (5.6)

(5.6)

![]()

Принимаем болты с резьбой М12.

Болты для крепления корпуса и крышки редуктора в других местах:

![]() (5.7)

(5.7)

![]()

Принимаем болты с резьбой М10.

Болты накладных крышек подшипниковых узлов:

![]() .

.

Принимаем болты с резьбой М8.

Диаметр штифта: ![]() (5.8)

(5.8)

![]() .

.

Длина штифта: ![]() ; (5.9)

; (5.9)

![]() ,

,

примем

![]()

![]()

![]() = 30 мм.

= 30 мм.

Минимальный зазор между наружной поверхностью колеса и стенкой корпуса:

![]() ; (5.9)

; (5.9)

![]() .

.

Принимаем: ![]() .

.

6. Компоновка редуктора

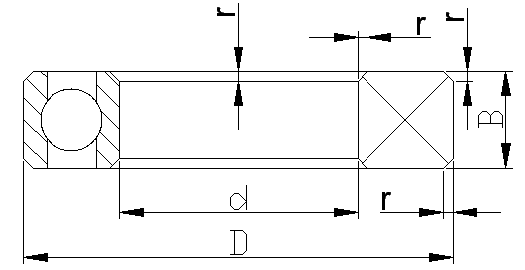

На первом этапе компоновки для всех валов принимаем шарикоподшипники легкой серии согласно ГОСТ 8338-75 /1, табл. П8/ (данные о подшипниках представлены в таблице 6.1):

Таблица. 6.1 - Основные характеристики шарикоподшипников.

|

|

вал |

N |

d,мм |

D,мм |

В,мм |

r,мм |

C,кН |

C0,кН |

|

1 |

ведущий |

206 |

30 |

62 |

16 |

1.5 |

19.5 |

10 |

|

2 |

промежуточный |

206 |

30 |

62 |

16 |

1.5 |

19.5 |

10 |

|

3 |

ведомый |

210 |

50 |

90 |

20 |

2.0 |

35.1 |

19.8 |

Рисунок 6.1 - Основные геометрические параметры шарикоподшипников.

D- наружный диаметр подшипника;

d– внутренний диаметр подшипника;

B– ширина подшипника;

r – размер фаски;

C- динамическая грузоподъемность подшипника;

![]() -

статическая грузоподъемность подшипника.

-

статическая грузоподъемность подшипника.

Эскизная компоновка редуктора выполняется на листе формата А2. Эскизная компоновка редуктора устанавливает положение колес редуктора относительно опор (подшипников), определяет расстояния между точками приложения активных сил и реакций. Эскизная компоновка редуктора выполняется в следующей последовательности:

1. Параллельно друг другу проводятся оси валов на расстоянии межосевых расстояний друг от друга.

2. На осях валов вычерчиваются зубчатые колеса в соответствии с размерами, полученными в результата практического расчета.

3. Очерчивается внутренняя полость корпуса. Для предотвращения контакта между зубчатыми колесами и неровностями стенок корпуса между колесами и корпусом оставляют зазор не менее 10 мм.

4. Вычерчиваются отдельные ступени валов по данным, полученным в результате определения диаметров основных участков валов.

5. Вычерчиваются крышки подшипниковых узлов и остальные детали.

6. Длина выходных концов валов:

![]() ; (6.1)

; (6.1)

- для ведущего вала: ![]() ;

;

примем: ![]() .

.

- для ведомого вала: ![]() ;

;

примем: ![]() .

.

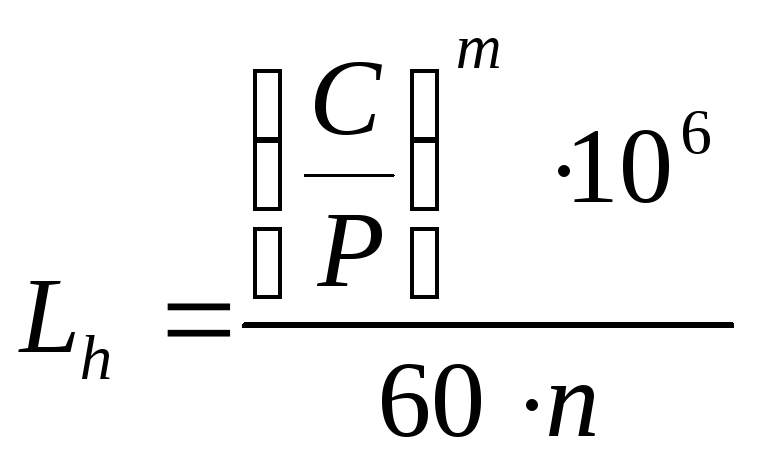

7. Проверка долговечности подшипников качения

Проверку долговечности подшипника выполним по формуле /1, стр.117/:

(7.1)

(7.1)

где: С– динамическая грузоподъемность подшипника;

Р– эквивалентная динамическая нагрузка;

n

– частота вращен ия

внутреннего кольца подшипника;

ия

внутреннего кольца подшипника;

m– коэффициент, зависящий от формы тел качения подшипника (для шариковых подшипниковm= 3).

Эквивалентная динамическая нагрузка вычисляется по формуле /1, стр. 117/:

![]() (7.2)

(7.2)

где: ![]() - радиальная нагрузка на подшипник;

- радиальная нагрузка на подшипник;

![]() - осевая нагрузка на подшипник;

- осевая нагрузка на подшипник;

![]() - коэффициенты радиальной и осевой

нагрузок на подшипник;

- коэффициенты радиальной и осевой

нагрузок на подшипник;

![]() - коэффициент безопасности, зависит от

характера нагрузки (при спокойной

нагрузке с легкими толчками

- коэффициент безопасности, зависит от

характера нагрузки (при спокойной

нагрузке с легкими толчками![]() =1,2);

=1,2);

![]() - температурный коэффициент, зависит

от температуры (приt˚ <

100˚

- температурный коэффициент, зависит

от температуры (приt˚ <

100˚![]() =1).

=1).

XиY зависят от отношения осевой и радиальной нагрузок на подшипник и параметра осевого нагруженияе.

Определим нагрузки на подшипниках: