- •Інформаційний огляд

- •Бурові споруди.

- •Укриття

- •Двигуни

- •Обладнання для роботи з рідкими, газорідинними і газоподібними очисними агентами.

- •Компресор

- •Обладнання і буровий інструмент для механізації спусково-підіймальних операцій

- •Противикидне обладнання

- •1.7 Система управління

- •2.2.2 Визначення довжини обт

- •2.2.3 Визначення довжини бурильного інструменту.

- •2.2.4 Визначення ваги колони бурильних і обсадних труб.

- •2.3 Вибір типу бурової установки та опис обладнання

- •2.4 Комплекс обладнання циркуляційної системи

- •3.2 Експлуатація вібросита

-

Противикидне обладнання

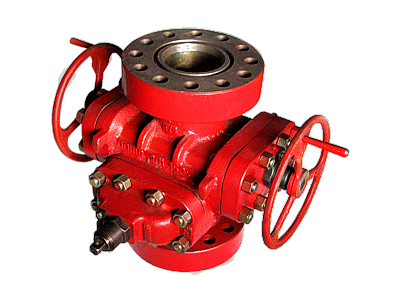

Превентори ( проти викидні пристрої)

Зазвичай превентори - це клапани , які можна закрити в будь-який момент при виявленні газу або нафти.

Превентори бувають трьох видів:

-

універсальні превентори , які виготовлені так , щоб закритися на трубі будь-якого розміру і форми , спущеною в свердловину . Вони зазвичай закриваються , коли свердловині загрожує викид ;

-

трубні плашкові двох видів: з постійним і змінним діаметрами. Плашки з постійним діаметром призначені для бурильних труб одного типорозміру і можуть використовуватися під час буріння. Плашки змінного діаметру призначені для ущільнення різних типорозмірів труб;

-

глухі і зрузуючі плашки . Глухі плашки застосовують для закриття свердловини , в якій немає бурильної колони або обсадних труб. Зрізуючі плашки - різновид глухої плашки , яка може зрізати трубу і перекрити відкриту свердловину .

Рисунок 8 – універсальний превентор

Рисунок 9 – Плашковий првентор

Рисунок 10 – Глухий превентор

1.7 Система управління

Управління буровими установками зводиться до пуску і зміни режиму роботи , з'єднання і роз'єднання валів, що обертаються , гальмування і зупинці різних за призначенням і принципом дії агрегатів , що беруть участь у виконанні технологічних процесів проводки свердловин.

Управління цими агрегатами ділять на:

-

електричне ,

-

пневматична,

-

механічне.

Електричне управління - це управління приводними електродвигунами основних агрегатів , ротора лебідки , бурових насосів , електричними гальмівними машинами (бурові установки з електричним приводом) з приводними електродвигунами допоміжних механізмів. Це управління в загальному здійснюється командоконтроллером за допомогою пускових кнопок.

Пневматичне управління принципово відрізняється від електричного , тому що забезпечує з'єднання і роз'єднання валів, що обертаються механізмів і агрегатів за допомогою шинно-пневматичних муфт , а також за допомогою пневматичних циліндрів впливає на важільні системи включення кулачкових муфт і гальмування барабана лебідки.

Механічне управління збереглося тільки в управлінні паливними насосами дизелів в бурових установках Уралмаш ЗД- 76 і Уралмаш 3000БД і включенні кулачковою муфти.

У системах управління буровими установками Уралмаш – заводу, широко використовують пневматичні муфти та пневматичні циліндри , у зв'язку з цим широко застосовують пневматичне дистанційне керування. Як показала багаторічна практика , системи пневматичного управління володіють наступними перевагами :

-

легкість і чіткість дистанційного керування ,

-

незначність фізичних навантажень при управлінні рукоятками ,

-

безвідмовна робота в будь-яких кліматичних умовах ,

-

швидкість і плавність дії ,

-

простота конструкції , яка обумовлює надійність і тривалий термін експлуатації ,

-

мінімальні вимоги до догляду за агрегатами ,

-

пожежна безпека і газобезпека .

2 Вибір і опис обладнання

2.1 Обґрунтування конструкції свердловини глибиною 5800м.

Напрям d = 630 мм спускається на глибину 7м з метою запобігання від розмиву гирла. Забутовується на всю довжину.

Кондуктор d = 426 мм спускається на глибину 180 м. з метою перекриття верхніх нестійких порід, схильних до поглинань і обвалів. Цементується по всій довжині.

Проміжна колона d = 324 мм спускається на глибину 1850 м двома секціями із стиковою на глибині 1000 м з метою перекриття юрських,крейдових,тріасових і пермських відкладів, де можливе звуження ствола свердловини, жолобоутворення і поглинання.Цементується колона по всій довжині.

Проміжна колона d = 245 мм спускається на глибину 3900 м двома секціями із стиковою на глибині 1700 м з метою перекриття верхніх,середніх, і частин нижніх кам’яновугільних відкладів де можливі сильні обсипання і обвали. Цементується колона по всій довжині.

Експлуатаційна колона d = 168/146 мм спускається до проектної глибини 5800 м двома секціями із стиковкою на глибині 3800 м і переходом на глибині 2500 м. Цементується колона по всій довжині.

Таблиця 2.1 – Конструкція свердловини

|

Проектна глибина, м |

Конструкція свердловини |

Вага 1п.м. труби, Н |

|||

|

діаметр колони, мм |

товщина стінки, група міцності |

довжина колони, м |

|

||

|

5800 |

720 |

10Д |

7 |

1838 |

|

|

426 |

10Д |

180 |

1062 |

||

|

324 |

10Д 9Д 12Д |

300 400 1150 |

796 721 945 |

||

|

245 |

9Е 12Д 11К 11Е |

800 1200 1600 300 |

539 705 661 661 |

||

|

168 |

9Е 10Е 11К 12К |

140 360 1060 940 |

362 399 435 471 |

||

|

146 |

11Р 11Л 10Л 10Е 9Е |

500 600 1000 760 400 |

374 374 343 343 312 |

||

Рисунок 11 – Конструкція свердловини

2.2 Розрахунок найбільшого навантаження на гаку при буріння свердловини

2.2.1 Визначення діаметра долота.

Діаметр долота при бурінні під кожну обсадну колону визначаємо за формулою

;

(2.1)

;

(2.1)

де

–

зовнішній діаметр муфти колони обсадних

труб (додаток.1);

–

зовнішній діаметр муфти колони обсадних

труб (додаток.1);

∆ - величина зазору між муфтою і стінками свердловини (додаток.1).

Діаметр долота під направлення:

Dм=451 мм, Δ=30…50 мм,

Dнапрдол=451+50=501 мм.

Діаметр долота підбираємо із стандартного ряду шарошкових доліт: 140, 145, 151, 161, 172, 190, 214, 243, 269, 295, 320, 346, 370, 394, 445, 490.

Вибираємо із стандартного ряду Dнапрдол=490 мм.

Діаметр долота під кондуктор:

Dм=351 мм, Δ=20…40 мм,

Dкдол=351+40=391 мм.

Вибираємо із стандартного ряду Dкдол=394 мм.

Діаметр долота під проміжну колону:

Dм=270 мм, Δ=25…30 мм

Dпрдол=270+30=300 мм.

Із стандартного ряду Dпрдол=295 мм.

Діаметр долота під експлуатаційну колону:

Dм=188 мм, Δ=20…25 мм,

Dекспдол=188+25=213 мм.

Із стандартного ряду Dекспдол=214 мм.

Діаметр долота під експлуатаційну колону:

Dм=166 мм, Δ=10…20 мм,

Dекспдол=166+20=186 мм.

Із стандартного ряду Dекспдол=190 мм.