- •Травматизм непроизводственного характера по Донецкой области

- •Таблица 1.3

- •Отклонения травматизма от среднегодовых

- •Годы

- •СПИСОК ЛИТЕРАТУРЫ

- •Список литературы

- •Измерения шума на рабочих местах.

- •Нормирование шума.

- •3.5.4.1. Действие электрического тока на организм человека

- •Рис. 3.5.4. Прикосновение в трёхфазной сети с изолированной нейтралью

- •Таким образом напряжение на корпусе

- •Рисунок 4.В2. Система управления охраной труда

- •ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ

- •ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ

- •Обвалы и обрушения

- •Принято

- •Согласовано

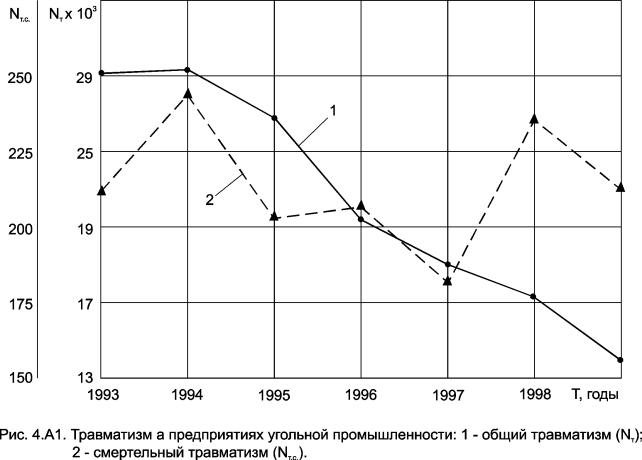

Динамика общего (1) и смертельного (2) травматизма представлена на

рис.4.А1. На две особенности динамики следует обратить внимание. Во-первых, совершенно очевидно как уменьшение во времени общего

травматизма, так и отсутствие такового по смертельному травматизму.

Во-вторых, подтверждается мысль, высказанная при изложении курса БЖД, о том, что не следует идентифицировать изменение смертельного травматизма с общим, помня о том, что последний безусловно самый тревожный.

В соответствии с изложенным в главе 3 понятиями об опасных производственных факторах назовем их для угольной промышленности с

указанием значимости по годам (табл.4.А1).

Таблица 4.А1.

Сведения о травматизме в шахтах.

№№ |

Опасный производственный |

Уровень травматизма, %: годы |

||||

п/п |

фактор |

|

|

|

|

|

1989 |

1990 |

1996 |

1997 |

|||

|

|

|||||

|

|

|

|

|

|

|

1. |

Обвалы и обрушения |

32,5 |

31,4 |

26,6 |

25,5 |

|

2. |

Транспортные средства и |

29,7 |

29,1 |

24,1 |

18,4 |

|

подземные установки |

||||||

3. |

На машинах и механизмах |

11,0 |

8,1 |

6,6 |

6,1 |

|

|

|

|

|

|

|

|

|

|

228 |

|

|

|

|

Продолжение таблицы 4.А1.

№№ |

Опасный производственный |

Уровень травматизма, %: годы |

||||

п/п |

фактор |

|

|

|

|

|

1989 |

1990 |

1996 |

1997 |

|||

|

|

|||||

|

|

|

|

|

|

|

4. |

При внезапных выбросах |

3,7 |

3,7 |

2,5 |

2,3 |

|

|

угля и газа |

|

|

|

|

|

5. |

При взрывах газа и пыли, |

2,3 |

9,6 |

2,8 |

3,4 |

|

удушья, отравления |

||||||

|

При взрывных работах и |

|

|

|

|

|

6. |

обращении со взрывчатыми |

2,1 |

2,2 |

0,7 |

1,1 |

|

|

материалами |

|

|

|

|

|

7. |

Электротравматизм |

1,6 |

1,6 |

3,2 |

6,9 |

|

На две основные особенности сведений табл.4.А1. необходимо обратить внимание.

Во-первых травматизм за 1989 и 1990 г.г. представлен в целом по шахтам СССР, разумеется, включая шахты Украины.

Во-вторых, сведения о травматизме систематизировались и анализировались, в том числе и за 1995-1999 г.г. МакНИИ (заведующий отделом общей безопасности, кандидат технических наук Лёвкин Н.Б.) До 1992 г. Минуглепром СССР ежегодно и за пятилетия издавал для служебного пользования обзоры «Состояние и причины производственного травматизма на предприятиях Минуглепрома», которые были использованы при анализе.

Рассмотрим травматизм по опасным производственным факторам.

1.Из данных табл. 4.А1 следует, что травматизм от обвалов и обрушений остается продолжительное время наиболее высоким среди опасных производственных факторов (ОПФ). Из общего числа случаев при обвалах и обрушениях примерно 65-66% приходится на очистные забои. На забои подготовительных выработок и на протяжение действующих подготовительных выработок соответственно приходится 22-23% и 12-15%. Последние происходят в основном при перекреплении.

Одной из основных причин травматизма в лавах является применение индивидуальной крепи. Оно наряду с несовершенством или недостаточным количеством крепи нередко обусловливает чуть ли не массовые нарушения паспортов управления кровлей и крепления. Различные нарушения паспортов крепления по этой причине отмечаются почти в 80% несчастных случаев, происшедших в очистных забоях. В них можно было бы сократить травматизм за счет применения комплексов оборудования с механизированными крепями. Наиболее эффективными являются современные комплексы со щитовыми крепями, что подтверждают данные табл.4.А2.

229

Таблица 4.А2. Распределение несчастных случаев (н/с) на шахтах Западных районов за период 1984-1989 г.г.

Технологическая схема выемки |

Удельный вес, % |

Условный показатель, |

|

|

|

|

нс/добыча |

|

н/с |

добыча |

|

Узкозахватная с |

|

|

|

механизированной крепью (КМЗ). |

39,5 |

69,3 |

0,57 |

Узкозахватная с индивидуальной |

|

|

|

крепью. |

37,6 |

16,3 |

2,31 |

Из данных табл.4.А2 следует, что в случае применения механизированных крепей количество н/с на 1 т добычи может быть снижено

влавах почти в 4 раза.

Вочистных забоях, оснащенных индивидуальной крепью, самой опасной является зона изгиба конвейера, где вместе с примыкающей к ней зоной управления комбайном происходит более 40% н/с. Около 30% н/с происходит на концевых участках лав (ниши, сопряжения) и остальные 30% - на протяжении лавы.

Основными организационными причинами травматизма от обвалов и обрушений в очистных забоях являются: - нарушения паспортов крепления и управления кровлей; - нарушения технологии ведения горных работ; - несоответствие паспортов крепления и управления кровлей горногеологическим условиям применения.

Травматизм в подготовительных выработках, как уже указывалось, связан непосредственно с их проведением, а также имеет место на протяжении. Происходит он в первую очередь из-за нарушений конструкций крепи, ее некачественной установки, отсутствия временной крепи, оставления пустот за крепью. Опасность последнего нарушения особенно велика, т.к. незаложенные пустоты в дальнейшем не только способствуют деформациям крепи, но и являются очагами местных и слоевых скоплений метана. Наличие незаполненных пустот за крепью по мнению комиссий, расследовавших аварии, явилось причиной более 80% всех смертельных н/с от обрушений в подготовительных забоях и на протяжении выработок.

На сопряжениях подготовительных выработок с очистным забоем породы обрушаются в результате значительных обнажений кровли. Причины последних – большое расстояние от крепи до средств охраны выработок, снятие у окна лавы большого числа ножек крепи и несвоевременное их восстановление, некачественное крепление концевого участка лавы.

Впоследние годы (1999-2000) было установлено, что в основе самой природы обрушений в подавляющем числе случаев находится расслоение

230

пород кровли пласта. Первородная особенность осадочного массива, каковым является угленосный массив, - слоистость, слоистость и ещё раз слоистость. Даже когда речь идёт не о глинистых или песчано-глинистых сланцах, а о песчанистых сланцах и даже песчаниках, то и в них нередко есть тонкие прослои глинистых материалов, которые располагаются между различными по мощности слоями массивного песчаника.

Втечении многих десятилетий прежде геомеханические процессы – явления, происходящие при проведении подготовительных выработок и выемке угля в лавах, рассматривались и оценивались с позиций величины, распределения и перераспределения напряжений, обусловливающих возникновение и развитие деформаций. Ученые рассматривали эти деформации как результат возникновения и действия напряжений на контуре, вокруг и впереди выработки.

Вдевяностые годы Донецкий государственный технический университет (ДонГТУ) развивает новое представление о природе разрушения осадочного массива, находящегося вблизи и на некотором расстоянии от искусственных

полостей – горных выработок, в том числе в зонах влияния над - или подработки. В его основе находится положение о том, что трехосное сжатие является естественным для осадочных пород. Непосредственной причиной их разрушения являются деформации упругого восстановления, упругого последействия и обратной ползучести, возникающие как при так и после проведения выработок и направленные в стороны образованных полостей.

Для подтверждения высказанной гипотезы рассмотрен был травматизм, зарегистрированный на шести шахтах ПО «Снежноеантрацит».

Из общего числа 2051 н/с на долю горнорабочих и проходчиков приходится 1202, т.е. почти 60%. Травматизм от обвалов и обрушений составил 748 случаев – 36% от общего за 5 лет, а на самой глубокой шахте

«Заря» (1200 м) даже 46,8%.

На четырех шахтах из шести («Восход», «Миусская», «Снежнянская» и «Ударник») травматизм от обрушений в среднем за 5 лет составил около 30% (29,4%). На первых двух из них разрабатываются запасы антрацитов, ранее оставленные в целиках. Травматизм при этом за десятилетний период уменьшился на 18% по сравнению с обычной разработкой, но травматизм от обрушений при отработке целиковых запасов возрос в 1,5 раза. Анализ особенностей названных обрушений привел к выводу о том, что их причиной является расслоение песчанистых слоев пород, между которыми залегают глинистые прослои. Расслоение песчанистых слоев происходит со временем под действием деформаций обратной ползучести глинистых прослоев, возникающих и развивающихся вследствие разгрузки последних. Над целиками сформировались за многие годы (десятилетия) дополнительные «очаги» обрушений-расслоений вокруг ранее пройденных подготовительных

231

выработок (уклонов).

Высказанная гипотеза была подтверждена экспериментально и позволила заключить, что такие условия вполне могут быть отнесены к классическим для применения штанговой (анкерной) крепи.

Две особенности характеризуют ее использование.

Во-первых, тот факт, что расслоение пород уже давно произошло, обусловливает применение облегченных конструкций анкерной крепи, ориентированных перпендикулярно слоям песчано-глинистых разностей. Безусловно желательным является наряду с закреплением анкерной крепи по всей длине, подача в шпуры под невысоким давлением скрепляющих растворов, которые будут проникать в массив по ориентированным по напластованию трещинам.

Во-вторых, ранее произошедшее расслоение может обусловить обрушения – отрыв слоев по какой-то ближайшей (ближайшим) трещинам. Очевидно, что в штреках и на их сопряжениях с лавами пластов небольшой мощности (порядка метра) длина анкерной крепи может быть только ограниченной (ориентировочно 2,0 м). Но тогда совсем не исключено, что анкерная крепь может «выйти – закончиться» на одном и том же прослое глинистого сланца, что обусловит обрушение скрепленных ею отдельных песчанистых слоев. Чтоб исключить подобные обрушения, необходимо применение анкерной крепи неодинаковой длины, когда различие будет находиться в пределах 0,3-0,5 м.

Пока нельзя считать доказанной сформулированную гипотезу: именно потому она так и названа. Но простота, очевидная физическая сущность вполне позволяет рекомендовать её не только для практического применения, но и для размышлений будущим специалистам. Одновременно следует отметить, что будущие размышления вполне распространяются и на нынешних специалистов, ибо открывают целое направление разработки и внедрения новых технических решений. Например, расслоения пород кровли пластов происходит как в течение буквально первых нескольких часов (десятков минут) после очередного подвигания забоя, так и в течение нескольких десятков месяцев. Следовательно, оно будет совсем различным по опасности как для призабойной части выработок, так и для выработок уже пройденных, в т.ч. таким, к которым лавы будут приближаться позже или значительно позже при столбовых системах разработки.

2. Травматизм на транспортных средствах и подъёмных установках продолжительное время остается на втором месте и приближается к 20-30%. Из общего числа н/с в 1989 г. почти 76% случаев зарегистрировано на рельсовом транспорте, 13% - не ленточных конвейерах и 11% на подъемных установках. Преобладающее число н/с, связанных с этим видом транспорта, произошло при локомотивной и канатной откатке. Основными причинами

232

травматизма при локомотивной откатке были: - ошибки при управлении электровозами (≈ 19%); - передвижение трудящихся на грузовых транспортных средствах (≈ 14%); - пешее передвижение по шахтным выработкам (11%); - сход с рельсов подвижного состава и последующая постановка его на рельсы (≈ 24%); - удары пострадавших о предметы, загромождающие габариты выработки или пути (≈ 20%). Травматизм при управлениями электровозами наряду с нарушениями трудовой дисциплины и техники безопасности машинистами связан с несовершенством конструкции применяемых на шахтах электровозов АМ-8Д и 2АМ-8Д, вынуждающих высовываться или даже выходить из кабин.

На протяжении горизонтальных выработок к несчастным случаям приводят наезды транспортных средств на передвигающихся людей, травмирование их сошедшими с рельсов вагонетками, электровозами. Все это становится возможным из-за очень высокого и всё увеличивающегося процента выработок, находящихся в неудовлетворительном состоянии (размерам и зазорам).

К основным организационным причинам н/с относятся:

-нарушения принятой технологии перевозки грузов – 18%;

-несовершенство технологии выполнения транспортных работ – 49%;

-невыполнение нормативов содержания рельсовых путей подвижного состава и выработок – 36%.

Кним же, но допущенными горнорабочими, относится управление машинами лицами, не имеющими на это право; превышение количества вагонов, прицепляемых к тяговому канату или электровозу; невыполнение правил безопасной постановки подвижного состава на рельсы; использование для передвижения по выработкам транспортных средств, не предназначенных для перевозки людей.

В целом в обзорах констатируется, что характер технических причин

остается постоянным на протяжении многих лет. Нет необходимости в поиске новых технических решений. Следовательно, необходимо только повышение производственной дисциплины.

На ленточных конвейерах 55% н/с произошло при езде на грузовых конвейерах, при переходе через ленточный конвейер без использования переходных мостиков, а также при выполнении работ людьми, находившимися на ленте конвейера. С выполнением монтажных и ремонтных работ на конвейерах связано 22% НС.

Организационные причины на конвейерном транспорте проявились в 99% н/с – это убедительнейшее доказательство крайней необходимости повышения производственной дисциплины.

3. При эксплуатации выемочных машин более 90% н/с связано с тремя группами причин: - воздействие режущих органов (≈ 40%); - прижатием

233

корпусом комбайна и элементами машин (≈ 35%); - порывами и колебаниями тяговых цепей (около 15%).

При эксплуатации забойных скребковых конвейеров н/с почти в 80% случаев происходили из-за травмирования при доставке материалов и оборудования по ставу конвейера (≈ 35%), срыва и смещения приводных и натяжных головок (≈ 25%), прижатия элементами конвейеров (≈ 20%).

При эксплуатации механизированных крепей большая часть (75%) н/с произошла при прижатии элементами секций, при поломке и ремонте крепей.

Впервые в общей совокупности н/с предложили выделить группу травматизма от непрофессионализма. Она включает случаи травматизма, когда рабочий «оступился, подскользнулся, упал, уронил, при погрузке, при разгрузке, при доставке, при соединении, разъединении» и т.д. и т.п. Смысл термина из-за очевидности в разъяснениях не нуждается. Причина таких случаев заключается в отсутствии профессионального отбора трудящихся и в недостаточной обученности рабочих. Иногда, может быть, в недисциплинированности, небрежности, безответственности. Но, по нашему мнению, такая категория травматизма со временем, после дополнительного осмысливания, осуждения должна приобрести официальный статус в промышленности, частности угольной, ибо будет способствовать снижению производственного травматизма. К более или менее существенным можно отнести две разновидности неоднозначности отнесения несчастных случаев к предложенной группе производственного травматизма. Первая состоит в том, что при повышении уровня механизации, сложности горно-геологических условий, снижения уровня организации охраны труда значимость травматизма от непрофессионализма может возрастать. Это вполне естественно, и выход здесь реальный и простой – лучше отбирать пригодных для работы в угольной (так же как и других) отрасли, лучше их обучать.

Вторая относится к возникающей, нередко кажущейся, неоднозначности решений об отнесении несчастных случаев к этой категории. Например, рабочий травмировал руку, прицепляя секцию КМ-103 к конвейеру. Травма получена не при работе машины или механизма, поэтому и должна относится к группе непрофессионализма. К ней же следует относить некоторые несчастные случаи, происходящие и по другим опасным производственным факторам.

Своеобразным подтверждением сущности и необходимости самого серьезного внимания к травматизму от непрофессионализма является, например, тот факт , что потеря трудоспособности при н/с по этим причинам, например, на ш. «Восход» По «Снежноеантрацит» за 10 последних лет оказалась только в 1,6 раза меньше, чем при травматизме от обрушений, машин и механизмов.

234

4.Вопросы природы формирования выбросоопасности, механизма возникновения и развития вопросов угля, породы и газа; сущности способов прогноза выбросоопасности и способов предотвращения выбросов угля, породы и газа являются, пожалуй, наиболее сложными вопросами горной науки. Именно поэтому их изучение, рассмотрение излагаются в отдельных, специальных публикациях, перечень последних из которых был приведен в главе 3. Считая вполне уместным его повторение, приводим две публикации

[1,2].

5.Основными причинами образования опасных концентраций метана в горных выработках были нарушения нормального режима проветривания, в том числе с учетом накопления метана в выработанном пространстве (6575%); невыполнение мероприятий, предусмотренных для предотвращения местных скоплений метана: купола, пустоты за крепью, пространство между корпусом комбайна и забоем (около 20%).

Однако надо всегда помнить, что взрывы невозможны при отсутствии источников воспламенения. Основными источниками воспламенения метана, взрывов метана и пыли было электрооборудование, взрывные работы, фрикционное искрение.

При несчастных случаях, связанных с удушьем, смерть наступает от недостатка кислорода во вдыхаемом воздухе вследствие замещения его метаном. Все такие случаи явились следствием организационных причин, в числе которых и передвижение в загазированных выработках без предварительного замера содержания метана в рудничной атмосфере.

Основные требования к проветриванию подземных выработок и пылегазовому режиму содержатся в ПБ, описаны в учебниках по рудничной аэрологии, в том числе приведенном в главе 3.

6.Количество несчастных случаев с ВМ при ведении взрывных работ и обращении длительное время держится в отрасли примерно на одном уровне

–2,0-2,2%.

Изучение организационных причин травматизма показывает, что основную долю среди них занимает нахождение посторонних лиц и лиц, проводящих взрывные работы, в опасной зоне. Это свидетельствует о том, что взрывные работы в ряде случаев в нарушение требований «Единых правил безопасности при взрывных работах» ведутся без удаления лиц, не связанных со взрывными работами, из опасной зоны, без выставления или неправильного выставления постов охраны и предупредительных знаков, а также при нахождении мастеров-взрывников и лиц сменного технического надзора, присутствующих при взрывных работах, на расстояниях от взрываемого забоя менее, чем это предусмотрено нормативными документами. Последнее подтверждается тем, что среди пострадавших около 30% мастеров-взрывников, ИТР и горных мастеров.

235

В числе организационных причин находится заряжание шпуров без применения забойки; отсутствие водораспылительных завес при ведении взрывных работ, особенно в тупиковых забоях; выдача мастерам – взрывникам невыполнимых нарядов на смену.

Вторая группа причин травматизма связана с техническими средствами выполнения взрывных работ. Травматизм по этой группе причин обусловлен высокой чувствительностью электродетонаторов к механическим воздействиям, их недостаточной безотказностью. Вследствие этого травматизм от перебуривания и механического воздействия на заряды в отдельные периоды времени превышает 20%.

На травматизм от механического воздействия на отказавшие заряды влияет в основном качество применяемых электродетонаторов.

Рекомендации комиссий, расследовавших соответствующие аварии, содержат в частности, необходимость применять резцы и коронки для бурения шпуров диаметром большим, чем диаметр применяемых патронов ВВ не менее чем на 5 мм при бурении по углю и не менее 3 мм при бурении по породе. Обращается особое внимание на использование всех нормативных способов для обнаружения и ликвидации отказов зарядов ВВ, о которых студентам известно из ранее прочитанных дисциплин.

7. Количество пострадавших от электротока в подземных выработках шахт отрасли находится примерно на одном уровне на протяжении последних

20 лет.

Установлено, что все случаи поражения электрическим током в сетях 660 В происходили при преднамеренно выведенной из строя защиты от токов утечки (реле утечки). Таким образом, отключение реле утечки и продолжительная работа шахтных сетей без защиты, как и в прошлые годы, продолжают иметь место, чем создаются опасные условия труда для горнорабочих.

Подавляющее число электротравм (более 90%) на предприятиях отрасли произошло при прикосновении к токоведущим частям, находящимся под напряжением, остальные – при прикосновении к корпусам электрооборудования, оказавшимся под напряжением из-за повреждения изоляции. Электротравмы по организационным причинам, как и в предыдущие годы, значительно преобладают над электротравмами по техническим причинам. Наибольшую повторяемость имеют следующие организационные причины:

несоблюдение мероприятий безопасности при работе в электроустановках;

нарушение средств защиты от поражения электрическим током; умышленное отключение аппарата защиты от поражения электрическим

током.

236

Таким образом, основными причинами электротравматизма в отрасли остаются причины организационного порядка, главными из которых являются нарушения установленного порядка производства работ в электроустановках, несоблюдение мероприятий безопасности, недостаточный технический надзор и нарушение средств защиты от поражения электрическим током.

8. В общем перечне (табл. 4.А1) ОПФ не содержатся подземные пожары. Последние занимают особое место не столько по травматизму, сколько по громадному материальному ущербу, к которому они приводят. Вопросы эти будут излагаться особо, в 4.А4.

4.А2. Минимальное число несчастных случаев, достаточное для достоверного анализа травматизма.

Известно, что на каждой шахте, в производственном объединении по добыче угля, отрасли в целом число несчастных случаев ото дня ко дню изменяется совершенно незакономерно.

В теории вероятности есть общие решения, направленные на определение такого объема выборки, который обеспечивает минимальную величину ошибки. Но в ветви горной науки, относящейся к охране труда и требующей первоочередного решения, находятся, например, задачи определенного общего числа н/с, необходимого для достоверной оценки изменения их числа в течение года, отдельных месяцев, или изменения травматизма по определенному опасному производственному фактору в какой-либо ограниченный период времени и т.п. Конкретных численных решений для названных и им подобных задач пока нет, поэтому предлагается следующий методический прием решения задач названного типа.

На первом этапе подсчитывается общий, подземный травматизм за последние 10 лет и сравнивается между собой травматизм за первые и вторые 5 лет. Если он различается не более чем на 10%, в дальнейшем все расчеты ведутся для последнего периода времени. Теперь для каждого из пяти последних лет рассчитываются ежемесячные отклонения от среднегодового числа н/с - ∆Х, %.

Точность измерений в горном деле различными специалистами без каких-либо строгих обоснований принимается самая разная: от 15 до 25-30%. Считаем вполне допустимым при решении задач, относящихся к безопасности труда, выбрать – остановиться на 20% точности определений.

Сначала расчеты выполняются для ежемесячных отклонений от среднегодовых и устанавливается для каждого года максимальное (±) отклонение, ∆Xmax , %. Затем такие же расчеты производятся для отклонений

средних двух и трехмесячных значений от среднегодовых и таких же отклонений от среднегодового их числа за 2,3 – 5 лет. Тот период времени.

237

Для которого отклонение числа н/с от среднегодового не превышало 20%, принимается за базовый. Он понимается как период времени, в течение которого произошло такое число н/с, которое может рассматриваться как достаточное, Nд , для надёжного (представительного) анализа изменений

травматизма по конкретной задаче. Из сказанного следует, что за методическую основу решения задачи принят период времени, но только потому, что он позволяет переходить к численному значению, основанному на количестве н/с, происходящих ежемесячно в годовые отрезки времени.

В теории вероятностей при оценке численности собственно случайной выборки (И.Г. Венецкий, Г.С. Кильдышев. Теория вероятностей и математическая статистика. – М.: Статистка 1975. – 264 с.) считают возможным использование величины коэффициента вариации, рассчитываемого по формуле

V = |

δ |

100 % , |

(4.А3) |

|

X |

||||

|

|

|

|

Σ(X - |

|

)2 |

|

|

где δ = |

X |

и n - число измерений. |

|||

n |

|||||

|

|

||||

Если V < 10%, то это указывает на слабую колеблемость признака, от 10 до 20% - на значительную колеблемость и выше 20% - на сильную колеблемость. Учитывая фактическую высокую изменчивость число н/с на шахтах, при обосновании их числа, необходимого для достоверного анализа, одновременно с расчетом максимальных отклонений оценивали по (4.А2) величины коэффициентов вариации.

Понятно, что предпочтительными являются случаи, когда V ≤ 10%. Но следует учитывать реальность фактов двух разновидностей. Во-первых, весьма существенный разброс данных, даже если рассматривать месячные изменения числа н/с. Во-вторых, значительную колеблемость фактических (экспериментальных) данных по теории вероятностей, который характеризуется широким диапазоном изменения коэффициентов вариации: 10 – 20%. Если ограничиться диапазоном 10 – 15%, можно рассчитывать на вполне приемлемую колеблемость, находящуюся между слабой и значительной.

Результаты расчетов, выполненных для шахты «Восход» ПО «Снежноеантрацит», доказывают методическую обоснованность подхода к решению обсуждаемой задачи по двум положениям.

1. Хорошо подтверждается справедливость одного из основных положений теории вероятностей, заключающееся в том, что увеличение объема случайной статистической выборки приводит к увеличению ее надежности – представительности. Средний коэффициент вариации максимальных отклонений от среднегодовых в выборках по 3 месяца за 5 лет

238

(28,2%) по сравнению с выборками по одному месяцу за эти же годы (67,8%) уменьшился в 2,4 раза.

2. Для четырех лет из пяти ∆Xmax при трехмесячной выборке не

превосходил 20%. Среднемесячное значение н/с пятилетнего периода времени для этой выборки изменялось от 6,3 до 11,1 в среднем составило 8,2 и вполне может быть округлено до 8,0.

Учитывая то положение, что средняя статистическая величина всегда является наиболее надежной из всей совокупности, она и принимается в качестве базисной.

В дальнейшем те же величины рассчитывались для средних значений н/с за 1,2 и 3 месяца за 2 года (1998-1997 г.г.), три года (1998-1996 г.г.)…пять лет (1998-1994 г.г.). Среднемесячное значение н/с изменялось от 7,2 до 8,4, в среднем составило 7,8, т.е. вновь те же самые 8,0.

Средние абсолютные значения величин коэффициентной вариации максимальных отклонений от среднегодовых в выборках по 1,2 и 3 месяца уменьшились примерно в 1,5 раза и при этом подтвердилась уже обнаруженная тенденция уменьшения коэф. вариации при увеличении выборки от 1 мес. (44,5%) до трех месяцев (17,9%), т.е. вновь уменьшение весьма существенное: в 2,5 раза.

При выборках, соответствующих трехмесячным, округлению н/с за 4 года соответствовал уже V = 13,0%, а за пятилетний суммарный период времени всего V = 6,7%.

По изложенной методике был рассмотрен травматизм за последние 5 лет на всех шахтах ПО «Снежноеантрацит»: «Восход», «Заря», «Миусская», «Северная», «Снежнянская» и «Ударник».

Анализ результатов расчетов приводит к заключению, что при рассмотрении месячных выборок в двух случаях из пяти имело место ∆Xmax > 20% (1996 и 1997 г.г.). Следовательно, месячное число н/с может

приниматься в качестве базисного. Но таких месячных выборок три (1994, 1995 и 1998 г.г.), а ежемесячное число н/с неодинаково: 37,2; 37,6 и 34,3. Очевидно, что для повышения надежности анализа должно быть принято среднее из трех число н/с, т.е. 36.

Допустимость и надежность использования месячной выборки, вопервых, вполне доказывает тот факт, что рассчитанные коэф. вариации за различные по продолжительности периоды времени (от двух до пяти лет) во всех случаях были менее 15% и средний он составил 13,1%. Во-вторых, это позволяет сравнить травматизм завершившегося месяца с аналогичным месяцем предыдущего года, с предыдущим месяцем этого года и т.п. Результаты сопоставления, выполненного для каждого из месяцев всех пяти лет в целом по всем шахтам производственного объединения (360 шахтомесяцев), позволяют утверждать, что прогнозирование числа

239

несчастных случаев на следующий месяц, а тем более квартал, полугодие, не сопровождается ошибками, превышающими ± 15%. Следовательно, такой прогноз может быть отнесен к достаточно надежным. Но одновременно необходимо отметить и подчеркнуть, что прогноз не может относиться к взрывам метановоздушной смеси по двум причинам:

- их нет в перечне аварий за пять лет; - прогноз взрывов метановоздушной смеси в шахтах – это вопрос особый, решение которого возможно только при выполнении специального, очень непростого исследования.

Однако вполне удовлетворительное применение методики для анализа травматизма на шахтах ПО «Снежноеантрацит» может быть следствием совпадения базисного числа н/с с месячным. Очевидно поэтому, что методику выбора числа несчастных случаев, необходимого для достоверного анализа, следует совершенствовать. Необходимость уточнения в первую очередь обусловливается тем, что как бы помесячная оценка базисного числа н/с является по существу дискретной и потому может привести к значительному её завышению. Покажем это, в частности, на конкретном примере приведенного обоснования принятия в качестве базисной месячного числа н/с. Предположим (что в общем случае совсем не исключено) приемлемым окажется число н/с не в месячной, а двухмесячной выборке, т.е. уже 72, что почти в 2 раза больше.

Такой резкий неоправданный рост н/с в базисной выборке недопустим, поэтому расчет должен уточняться следующим образом.

На рис. 4.А2 представлены построенные по данным о травматизме на шахтах

240

ПО «Снежноеантрацит» зависимости ∆Xmax , V, числа несчастных случаев N

от исходной временной выборки (месячной – I, двухмесячной – II …). Теперь методика уточненного использования выбора числа н/с сводится к следующему поэтапному расчету.

На первом этапе, как и прежде, рассчитываются ∆Xmax и V для

месячных, двух- и трехмесячных периодов времени, анализируется возможность выбора в качестве базисного месячного числа н/с. Если она подтверждается, расчет на этом заканчивается, а если нет, переходят к выполнению исследования второго этапа.

Строятся зависимости аналогичные 1 и 3 (рис. 4.А2.) и по ним при условии, что ∆Xmax < 20% не менее чем в трех случаях из пяти, а V ≤ 15% для любых нескольких лет выбирается число н/с в интервале между одним и двумя месяцами. Не исключаем возможность и того, что это будут II и III месяцы.

4.А3. Запыленность атмосферы и профессиональные заболевания.

Практически все технологические процессы не только в угольной промышленности, в других отраслях народного хозяйства, связанных с дроблением твердого сырьевого материала или обработкой твердых материалов (производство цемента, обработка гипса, приготовление топлива, добыча и обработка камней, деревообработка, металлообработка и т.п.), сопровождаются образованием пыли. Под пылью понимается совокупность тонкодисперсных твердых частиц органического, минерального или технологического происхождения. По своим свойствам она относится к коллоидным системам. Согласно учению о коллоидах система, где одно из веществ раздроблено и распределено в виде более или менее мелких частиц внутри другого вещества, имеющего непрерывное строение, называется дисперсной. Раздробленное вещество называют дисперсной фазой системы, а вещество, имеющее непрерывное строение, - дисперсионной средой. Следовательно, если перенести эти понятия на пыль, пылинки являются дисперсной фазой системы, а воздух, в котором они находятся, дисперсионной средой. Если дисперсная фаза представлена частицами размером 10-7 – 10-9 м, они называются золем. Если дисперсионной средой является воздух, то такая система называется аэрозолем. Аэрозолем являются пыль, туман, дым.

Однако в практике этим термином называют и более грубодисперсные системы, в которых могут некоторое время находиться во взвешенном состоянии твердые частицы размером от 10-5 до 10-7 м. Частицы размером более 10-5 м выпадают из воздуха. Пыль, осевшая на поверхностях, называется аэрогелем.

В различных отраслях промышленности приняты разные подходы к

241

разделению твердых частиц по крупности. Наиболее простым по физическому смыслу и соответствующим выпадению твердых частиц из воздуха является отнесение их к размерам до и после 10-5 м.

Наличие пыли в воздухе характеризуется ее концентрацией, которую в зависимости от методов измерения запыленности делят на 3 вида: - массовая: мг (г) пыли на единицу объема воздуха (м3); - счетная: количество твердых частиц (шт) на единицу объема воздуха (м3) и объемная: объем пыли (м3) на единицу объема воздуха (м3). Почти исключительно применяемой на практике является первая – мг/м3.

В зависимости от местоположения технологического оборудования у объектов пылеобразования (в целом, пылевыделение) пылевой аэрозоль может образовываться как внутри производственных помещений (в выработках шахт), так и находиться за их пределами ( на прилегающих территориях).

Существенное значение при оценке свойств пыли (пожароопасности, силикозоопасности и т.п.) имеет значение ее дисперсный состав, т.е. количественное соотношение частиц различной крупности. Пыль, образующаяся в промышленных условиях, полидисперсна, т.е. размеры ее частиц колеблются в широких пределах.

За 10-летний период с 1985 по 1995 год уровень профзаболеваемости возрос примерно в 10 раз. В 1995 году темпы роста замедлились и показатель прироста составил 1,2 раза. В 1996 году профессиональная заболеваемость снизилась в 1,8 раза по сравнению с 1995 годом, в 1997 году профессиональная заболеваемость в области сохраняется на уровне 1996 года. Областной показатель на 1000 осмотренных составил в 1995 – 6.3, в 1996 – 3.6, в 1997 – 3.5. Профессиональная заболеваемость в угольной промышленности в 1996 году составила 6.7 на 1000 осмотренных, что почти в 2 раза ниже показателя 1995 года (13.0), в 1997 – 6.1.

За период с 1994 года по 1997 год по области отмечается уменьшение направленных в клинику пациентов (с 54 до 26 тысяч человек) и лиц с впервые установленными профессиональными заболеваниями (с 4337 до

1403).

Число рабочих с впервые установленными профессиональными заболеваниями значительно превышает число служащих и ИТР с таковыми. Соотношение между рабочими и пенсионерами по возрасту, длительно неработающими на момент признания профзаболевания, составляет примерно 3:1 за анализируемый период.

При общем снижении профессиональной заболеваемости в области наиболее высокий ее уровень, превышающий как областные так и отраслевые показатели, сохраняется в городах Горловка, Селидово, Красноармейск, Шахтерск, Донецк. Удельный вес профзаболеваний, впервые

242

установленных работникам угольной промышленности, составляет 93%.

В структуре профзаболеваний ведущее место занимают болезни органов дыхания: пневмокониоз – 35,5% и хронический бронхит – 24,4%. на третьем месте хронический пояснично-крестцовый радикулит – 15,8%, на четвертом – вибрационная болезнь (14,5%).

Периодические медицинские осмотры шахтеров осуществляются в соответствии с Приказом №45 министерства здравоохранения Украины от 21.03.94 г. Они проводятся на базе лечебно-профилактических учреждений врачебными бригадами и по обращаемости.

Сущность воздействия пыли как источника профессиональной вредности на организм человека в несколько упрощенной с точки зрения медицинской редакции может быть представлена следующим образом.

Различают два вида дыхания, под которым понимается усвоение кислорода всеми клетками организма и выделение из них углекислоты как результата окислительных процессов: внешнее (легочное) и внутреннее (тканевое).

Признаки совершенно специфичной болезни легких, получившей название пневмокониоз, обнаружили еще при исследовании мумий, извлеченных из египетских пирамид. Основоположники промышленной гигиены Агрикола (XVI век) и Ромаццини (XVII век), исследовавшие заболевание, вызванное вдыханием запыленным воздухом, назвали его (как и М. Ломоносов в России) горной болезнью.

Так что такое, всё-таки, пневмокониоз? Пневмокониоз (от греч. пневмон – легкие и конио – пыль) – это группа заболеваний легких, относящихся к профессиональным болезням. Термин впервые был предложен в 1866 г. немецким врачом Ценкером. Известно, что пыль может вызывать глазные, кожные заболевания, болезни верхних дыхательных путей и легких. Особое в этом перечне место занимают ядовитые пыли. Но среди них особое место занимают пневмокониозы, к числу которых относятся силикозы, антракозы (от греч. антрак – уголь), абестозы, цементозы, табакозы и т.п.

Дыхательная поверхность легких составляет в среднем примерно 50 м2. Процесс потребления кислорода в них осуществляется многочисленными альвеолами, площадь поверхности каждой из которых составляет около 0,3 мм2, т.е. их в легких около 200 млн. Альвеола (лат.) – это своеобразный желобок, выемка: как бы пузырек в легких на разветвлениях бронхов, обвитый сетью капилляров.

Пока нет общепринятой классификации пыли по крупности в связи с вредностью пыли. Но установлено, что пыль размером более 10 мкм (10-6 м) практически задерживается в носоглотке, размером менее 5 мкм поступает в легкие, из которых 0,4-2 мкм особенно опасны.

243

В легких есть своеобразные санитары – фагоциты (буквально: пожирающая клетка), которые как бы обволакивают, захватывают пылевые частички и по лимфатическим каналам выносят эти пылинки. При значительной запыленности фагоциты не «справляются с работой», часть из них погибает, а пылинки остаются в легких. Скопление пыли приводит к развитию пылевого фиброза (буквально: волокнообразованию). Происходит замещение (омертвление) альвеол и легочной ткани, делающее попадание кислорода в кровь не только затруднительным, но и невозможным. Наиболее опасной формой пневмокониоза является силикоз, развивающийся при наличии в пыли свободной двуокиси кремния.

Но вместе с тем Донецкий НИИ гигиены труда и профзаболеваний, изучавший зависимость патогенного действия угля на легкие в зависимости от минералогического, дисперсного состава угля и степени метаморфизма, пришел к новому и несколько неожиданному результату, отличающемуся от общепринятого. Оказалось, что наибольшая связь частоты заболеваний пневмокониозом (примерно 70%) имеет место с выходом летучих веществ угля (Vdax , %), а не с содержанием свободной двуокиси кремния или зольности.

Различают период дорентгеновского развития пневмокониоза, когда признаки фиброза не обнаруживаются, и период его проявления. В первый период, характеризующийся катаральным бронхитом с появлением микрофлоры, заболевание имеет обратимый характер. Но сам пневмокониоз неизлечим, поэтому первостепенное значение имеет его профилактика, в том числе периодические медикосанитарные осмотры.. Наблюдательные, достаточно опытные рентгенологи при наличии нескольких снимков вполне могут во временной динамике обнаружить (предположить) первый период заболевания.

Мероприятия по предупреждению заболеваний пневмокониозом разделяются на 3 группы. I. Инженерно-технические: - предупреждение пылеобразования; - пылеподавление; - изоляция образующейся пыли; - удаление пыли. II. Медикосанитарные: - периодические осмотры; - электроаэрозольная терапия. III. Социально-правовые: сокращение продолжительности работы в запыленных условиях; - дополнительные отпуска; - специальное питание; - введение норм на запыленность воздуха. Содержание угольно-породной пыли в составе которой свободного кремнезема от 10 до 70%, - 2 мг/м3, а если менее 2% - 10 мг/м3.

4.А3.1. Горючие и взрывчатые свойства пылевых смесей.

Большую опасность в отношении горения, взрыва и разрушений представляет пыль, находящаяся в воздухе. В соответствии с ранее сказанным в дальнейшем будет подразумеваться пыль в состоянии аэрозоля.

244

Химическая реакция между газом и твердым веществом протекает на поверхности последнего. Скорость такой реакции зависит от величины поверхности соприкосновения реагирующих веществ. В зависимости от величины линейной скорости распространения реакции в том или ином объеме различают горение (скорость не более 10 м/с), дефлаграцию (скорость не превышает скорости звука) и взрыв (скорость равна или больше скорости звука). Особенность горения состоит в том, что условия, необходимые для быстрого протекания реакции, созданы ею самой. Эти условия заключаются либо в высокой температуре, либо в высокой концентрации активных продуктов, ускоряющих (катализирующих) реакцию. Для воспламенения пыли необходимы два условия: достаточное количество кислорода и нагрев частиц горючих веществ до определенной температуры.

Различают два режима протекания реакции: диффузионный (скорость реакции определяется молекулярной или турбулентной диффузией исходных компонентов) и кинетической (скорость процесса горения определяется скоростью протекания химической реакции). Определение режима протекания реакции обязательно при решении задачи взрывчатости пыли. С учетом фазового состояния горючего вещества и окислителя различают 3 вида горения:

- горение газообразных горючих (система газ-газ) – гомогенное горение; - горение твердых и жидких горючих (система твердое тело – газ или жидкость – газ) – гетерогенное горение; - горение взрывчатых веществ (конденсированная система).

На взрывчатость угольной, серной, сульфидной и др. пыли влияет ее химический состав; дисперсность (сила взрыва достигает максимума чаще всего при крупности (диаметре) пылинок менее 10-5 – 10-6 м; влажность пыли: чем она больше, тем ниже вероятность взрыва, который при некоторых значениях влажности становится невозможным. Роль влаги двояка: во-первых, она способствует коагуляции мелких частиц в более крупные, во-вторых, происходит уменьшение теплового баланса.

Существенное влияние на степень взрывчатости пыли оказывает состав атмосферы, в которой происходит взрыв. Наличие в ней органических частиц, катализаторов и т.п. способствует как взрывчатости, так и мощности взрыва.

Согласно тепловой теории взрыв пыли можно представить следующим образом. За счет тепла источника воспламенения пылинки нагреваются и при этом выделяются взрывчатые продукты нагрева, образующие вокруг пылинок газовую оболочку. Как только концентрация газов в этой оболочке достигнет взрывоопасных значений, происходит ее воспламенение. Тепловой импульс от горящих частиц за счет излучения и теплопроводности

245

передается к негорящим, которые воспламеняются и являются источником воспламенения для следующих. При этом происходит увеличение температуры за счет того, что выделяющееся при реакции окисления тепло не успевает отводиться в окружающую среду. Это вызывает ускорение течения реакции и создает условия для развития быстрого лавинообразного процесса горения, т.е. взрыва.

В бывшем СССР традиционно в течение многих лет (десятилетия) взрывчатость пыли изучалась в курсах вентиляции (аэрологии), а пыль как профессиональная вредность – в курсах охраны труда. Такое разделение не являлось результатом анализа методических особенностей преподавания названных курсов. Считая его ошибочным, рассчитываем на ликвидацию разделения в будущем, но пока рекомендуем студентам при изучении этих вопросов обращаться к уже называвшемуся в главе 3 учебнику К.З. Ушакова

[3].

4.А4. Предупреждение и ликвидация пожаров в угольных шахтах.

4.А4.1. Понятие о подземном пожаре и места их возникновения.

Поземный пожар – это пожар, возникающий непосредственно в горных выработках и в массиве полезного ископаемого.

Признаками подземного пожара являются появление в горных выработках шахт открытого огня, раскаленного угля, дыма, запаха гари или продуктов возгонки угля, объемной доли водорода 0,1% и выше, оксида углерода свыше 0,0017%; повышения температуры воздушного потока, боковых пород и воды. К подземным пожарам относятся также случаи горения в устьях стволов, шурфах и штольнях, надшахтных зданиях и сооружениях, если продукты горения или огонь проникают в шахту при нормальном или реверсивном вентиляционном режиме.

Пожары в шахте возникают и развиваются при совместной реализации трех обязательных условий: наличии горючего материала, возникновении теплового импульса и способности окружающей среды поддерживать горение. По тепловому импульсу пожары подразделяются на экзогенные и эндогенные. Экзогенными называются пожары, возникшие от внешнего источника теплоты, а эндогенными - от самовозгорания угля в результате окислительных процессов в полезном ископаемом.

Степень развития пожара экзогенного происхождения может быть охарактеризована следующими стадиями:

зарождение , скрытое развитие и разгорание, которые характеризуются нарастанием количества сгорающего в единицу времени материала и расхода кислорода воздуха на горение;

развившийся пожар, когда практически полностью расходуется

246

кислород на горение и при постоянном расходе воздуха сгорает постоянное количество горючего материала;

затухание, которое характеризуется нарастанием в продуктах горения концентрации кислорода и снижением концентрации углеродосодержащих газов.

В развитии эндогенного пожара различают следующие стадии: самонагревание угля протекает в интервале температур от 20…50 °С до

критической 70…140 °С. Продолжительность данной стадии определяется инкубационным периодом самонагревания угля;

ранняя стадия самовозгорания угля характеризуется интервалом температур от критической до температуры воспламенения летучих веществ (для каменного угля 300 – 350 °С, тощих углей 650 – 800 °С);

стадия горения угля характеризуется температурой, превышающей температуру воспламенения летучих веществ.

Самовозгорание угля происходит при определенном притоке воздуха к угольному скоплению, который равен 0,1 – 0,9 м3/мин на 1 м 2 площади поперечного сечения выработанного пространства. При меньшем значении расхода воздуха его недостаточно для развития процесса окисления угля, а при большем – происходит вынос за счет конвекции образовавшейся теплоты. Наиболее пожароопасны утечки воздуха 0,3 – 0,4 м3/мин на 1 м 2. При доле кислорода в воздухе менее 12% процесс окисления угля настолько замедляется, что самонагревание угля не происходит.

Все угольные шахты содержат в большем или меньшем количестве различные горючие материалы, которые могут явится объектом пожара в результате неправильного или небрежного ведения горных работ.

В подземных выработках горение даже сравнительно незначительных количеств какого-либо вещества (уголь, древесина, конвейерная лента и т.д.) может привести к гибели людей. Кроме того, современные угольные шахты являются опасными по метану и поэтому каждый пожар при определенных условиях может привести к взрыву метановоздушной смеси.

Наиболее сложны в ликвидации и приносят значительные материальные убытки пожары в выработанных пространствах действующих и отработанных участков. Зачастую эти пожары связаны с самовозгоранием угля. Повышенной возгораемостью обладают бурые, газовые и длиннопламенные угли. В меньшей степени – угли средних стадий метаморфизма (коксующие и жирные).

Более трети пожаров связано с горением оболочек кабелей и электрических машин. Каждый пятый пожар вызван горением конвейерной ленты. Необходимо упомянуть также о таких объектах пожара, как обтирочные материалы, спецодежда (особенно старая промасленная) и различные отбросы в горных выработках.

247

Как возможные объекты пожара весьма опасны метан и угольная пыль, особенно в смеси с резиновой крошкой и минеральным маслом.

Крепежный лес – наиболее распространенный горючий материал в горных выработках. При определенных условиях крепь горит независимо от того, в каком она состоянии: сухая или мокрая, старая, сломанная и расщепленная от действия горного давления (костры и клети, настилы, затяжки и пр.) или неповрежденная (стойки, верхняки, распорки). Крепь горит в горных выработках, в закрепном и выработанном пространствах.

Легковоспламеняющимся материалом, способствующим возникновению или распространению пожара, могут быть различные виды жидкого горючего и минеральных масел, в особенности, если они хранятся в выработках без соблюдения необходимых мер предосторожности.

Известны случаи, когда пожары возникают при ведении взрывных работ вследствие выгорания зарядов взрывчатых веществ, воспламенения метана и угольной пыли.

Объектами горения неоднократно были: штабели угля, отвалы пустых пород с примесью углистых сланцев угля, лесные склады, постройки низкой степени огнестойкости, различные материалы и сооружения на поверхности, способные воспламеняться. Возникнув на поверхности, пожар или продукты горения проникают в подземные выработки и распространяются по ним.

При несоблюдении необходимых мер безопасности на любом участке шахты существует угроза пожара. Важно знать, какие места чаще всего подвержены пожарам, чтобы особенно тщательно наблюдать за ними.

Статистические данные говорят о том, что места возникновения пожаров эндогенного и экзогенного происхождения различны. Так, более половины эндогенных пожаров произошло в выработанном пространстве действующих и отработанных очистных забоев (табл.4.А3). Четвертая часть пожаров связана с самовозгоранием угля за крепью горных выработок. В последние годы значительно уменьшилось количество эндогенных пожаров в охранных и барьерных целиках, так как охранные целики для поддержания горных выработок на пластах самовозгорающегося угля, как правило, не оставляют.

Большая часть пожаров экзогенного происхождения сосредоточена в горизонтальных горных выработках (табл.4.А4). Несколько меньше пожаров возникает в наклонных выработках. От 6 до 10% пожаров происходит в тупиковых горных выработках, очистных забоях, камерах и на объектах поверхности.

248

Места возникновения эндогенных пожаров. |

Таблица 4.А3. |

||

|

|

|

|

Место |

|

% |

|

Выработанное пространство: |

|

|

|

действующего очистного забоя |

|

26,5 |

|

отработанного очистного забоя |

|

26,0 |

|

Угольные охранные целики |

|

3,5 |

|

За крепью горных выработок: |

|

|

|

магистральных и участковых |

|

16,2 |

|

тупиковых |

|

8,7 |

|

Прочие |

|

19,1 |

|

Места возникновения экзогенных пожаров. |

Таблица 4.А4. |

||

|

|

|

|

Место |

|

% |

|

Вертикальные выработки |

|

3,1 |

|

Горизонтальные выработки |

|

33,2 |

|

Наклонные выработки |

|

28,9 |

|

Тупиковые выработки |

|

6,0 |

|

Очистные забои |

|

6,8 |

|

Камеры |

|

8,5 |

|

Объекты на поверхности шахт |

|

9,1 |

|

Прочие |

|

4,4 |

|

4.А4.2. Причины пожаров.

Изучение причин подземных пожаров позволяет установить определенную их зависимость от геологических условий залегания пластов и физико-химического состава углей, методов ведения горных работ и от применяемых при разработке материалов и оборудования. Однако полное выявление этих причин весьма сложно, и пожары, причины которых не установлены, составляют около 20%.

Каждый четвертый пожар вызван самовозгоранием угля. Основными причинами эндогенных пожаров (табл.4.А5) являются оставление угля в зонах геологических нарушений, барьерных целиках, при неполной выемке мощности, в местах завалов и газодинамических явлений. Развитию процессов самовозгорания способствуют утечки воздуха. Они обусловлены некачественной или несвоевременной изоляцией отработанных участков, выработанных пространств действующих участков и невыполнением мероприятий по профилактике самовозгорания угля в барьерных целиках, зонах геологических нарушений и газодинамических явлений.

249

Причины возникновения эндогенных пожаров. |

Таблица 4.А5. |

|

|

|

|

П р и ч и н а |

|

% |

Оставление угля: |

|

|

охранные, барьерные целики |

|

15,1 |

зоны геологических нарушений |

|

27,7 |

неполная выемка по мощности |

|

38,7 |

прочие места |

|

18,5 |

Утечки воздуха: |

|

|

несвоевременная изоляция отработанного участка |

|

11,6 |

некачественная изоляция отработанного участка |

|

23,7 |

некачественная или несвоевременная изоляция действующего |

|

|

забоя |

|

31,8 |

невыполнение намеченных мероприятий в зоне |

|

|

геологического |

|

12,7 |

нарушения |

|

20,2 |

прочие |

|

|

Причиной около 40 % пожаров экзогенного происхождения (табл.4.А6) является короткое замыкание в электрических сетях. Происходит оно вследствие перегрузки, уменьшения сопротивления изоляции обмоток из-за попадания воды или масла под изоляцию кабеля, механических повреждений его, нарушения теплового режима эксплуатации оборудования (заштыбовка конвейеров, отсутствие крыльчатки вентилятора обдува двигателя и т.д.).

Загорание в пусковом оборудовании, контролирующих аппаратах и приспособлениях возникает при их эксплуатации с нарушенной защитой, при неудовлетворительном состоянии контактной группы, нарушении взрывозащищенности корпуса.

Причины возникновения экзогенных пожаров. |

Таблица.4.А6. |

|

|

|

|

П р и ч и н а |

|

% |

Короткое замыкание в электрических сетях |

|

36,7 |

Трение: |

|

|

конвейерных лент |

|

20,8 |

исполнительных органов машины |

|

5,4 |

других объектов |

|

7,1 |

Нарушение правил безопасности при ведении: |

|

|

взрывных работ |

|

6,2 |

огневых работ |

|

3,3 |

Не установлена |

|

20,5 |

Более 30% пожаров вызвано трением канатов о шпалы и элементы крепи, конвейерных лент о приводные и натяжные барабаны, неисправные

250

ролики, а также исполнительных органов машин и механизмов.

Особую опасность представляют пожары, связанные с нарушением правил безопасности при ведении взрывных и огневых работ. Примером может служить одна из крупнейших катастроф на шахтах Украины. Она произошла на шахте им. Н.П. Баракова в Краснодоне, где при ведении огневых работ с грубыми нарушениями правил безопасности произошло загорание редуктора на баллоне с кислородом, что в дальнейшем привело к взрыву пылевоздушной смеси и послужило причиной многочисленных человеческих жертв.

Отсюда следует, что эксплуатация современных энергонасыщенных угольных шахт требует самого тщательного и добросовестного выполнения всех противопожарных правил установки и обслуживания всего комплекса выемочных, подготовительных транспортных машин и механизмов.

4.А4.3. Предупреждение подземных пожаров, способы и средства тушения.

Комплекс мероприятий, направленных на предупреждение пожаров и ограничение их размеров, называется пожарной профилактикой.

Задачи пожарно-профилактических мероприятий разнообразны, но в основном заключаются в следующем.

1.Мероприятия, устраняющие непосредственные или возможные причины пожаров. Эти мероприятия в свою очередь могут быть подразделены на группы:

воздействие на технологический процесс в целях пожарной безопасности (применение наиболее безопасных в пожарном отношении систем разработки, полнота выемки угля и т.д.);

мероприятия технического характера (например, правильный монтаж электрооборудования, применение исправных машин и механизмов);

мероприятия организационного порядка (соблюдение правил пожарной безопасности при ведении взрывных и огневых работ, транспортирование и хранение горючих веществ и т.д.).

2.Мероприятия, ограничивающие распространение возникшего пожара, - применение несгораемых и трудносгораемых конструкций, материалов и веществ, пожарных перемычек, несгораемых дверей и ляд и т.д.

3.Мероприятия, обеспечивающие успешную эвакуацию людей из застигнутых пожаром горных выработок, - создание необходимого количества запасных выходов из любой горной выработки, их рациональное расположение и устройство, снабжение работающих самоспасателями и т.п.

4.Мероприятия, обеспечивающие быстрое и своевременное развёртывание тактических действий горноспасательных и вспомогательных

251

команд при тушении пожаров, - создание специальных проходов к труднодоступным местам, оборудование пожарных складов, содержание в исправном состоянии пожарного трубопровода, заполненного водой с заданными параметрами, и пр.

Тушение подземных пожаров производится следующими основными способами:

непосредственным воздействием на очаг пожара огнетушащими средствами (активный способ);

изоляцией пожарного участка от действующих выработок специальными изолирующими сооружениями (перемычками, рубашками и др.);

комбинированным способом (например, локализация очага пожара в результате временной изоляции пожарного участка с последующим воздействием на очаг пожара огнетушащими средствами, создание инертной среды, затопление пожарных выработок водой, заиливание).

Непосредственное тушение очагов пожара обычно применяется в начальный период горения, а также во всех случаях, когда имеются безопасные подступы к очагу и в достаточном количестве пожаротушащие средства. Этот способ характеризуется непосредственным или дистанционным воздействием на очаг пожара различными огнетушащими средствами. Его успешному применению в подземных условиях способствует возможность в начальный период приблизиться к очагу пожара со стороны поступающей струи воздуха.

Изоляция заключается в ограничении доступа воздуха к очагу пожара путем возведения изолирующих пожарных перемычек, закрывания дверей, полков, ляд и др. Этот способ применяют в тех случаях, когда отсутствуют безопасные подступы к очагу пожара. В пожарном участке произошел взрыв горючих газов и нельзя безопасно его проветрить, суммарная доля горючих газов в пожарном участке достигла 2% при большой доле кислорода и предотвратить дальнейшее накопление горючих газов невозможно, имеющиеся средства пожаротушения не дают должного эффекта, непосредственное тушение огнетушащими средствами экономически нецелесообразно.

Комбинированный способ применяется в тех случаях, когда невозможно потушить пожар активным способом или снизить концентрацию кислорода на аварийном участке до безопасного значения. Комбинирование различных способов и средств пожаротушения наиболее эффективно при ликвидации широко распространившихся пожаров.

Для тушения подземных пожаров применяются разнообразные по физико-химическому составу, эффективности и воздействию пожаротушащие средства, выбор которых зависит от вида горящего

252

материала, горно-технических и горно-геологических условий, режима проветривания пожарного участка, степени распространения пожара, наличия безопасных подступов к очагу горения и др.

Применяемые пожаротушащие средства по своему физическому состоянию подразделяются на жидкие (вода, заливочная пульпа), пенные (химическая, воздушно-механическая и газомеханическая пена), газообразные (диоксид углерода, азот, парогазовая смесь) и сыпучие (огнетушащие порошки, инертная пыль и песок).

Вода – наиболее распространенное и эффективное средство, применяемое для тушения пожаров в шахтах, особенно в начальный период их развития. Она является одним из лучших хладоагентов. На поверхности каждой шахты должно быть оборудовано не менее двух наполненных водой утепленных пожарных резервуаров вместимостью не менее 250 м3. Около пожарных резервуаров устраиваются насосные станции. Подача пожарных насосов должна быть не менее 0,022 м3/с (80 м3/ч). От пожарных резервуаров к каждому стволу шахты и между зданиями и сооружениями прокладывается утепленный трубопровод диаметром между зданиями не менее 100 мм и не менее 150 мм – к стволам.

В подземных выработках шахт для борьбы с пожарами и пылью должны быть проложены объединенные пожарно-оросительные трубопроводы. С поверхности шахты в горные выработки вода подается по двум магистральным трубопроводам – рабочему и резервному. Для снижения давления воды должны применяться редукционные устройства, располагаемые на отводах магистральных пожарно-оросительных трубопроводов. Сеть пожарно-оросительного трубопровода в подземных выработках должна состоять из магистральных участковых линий, диаметр которых – соответственно не менее 150 и 100 мм. Концы участковых пожарно-оросительных трубопроводов должны отстоять от забоев подготовительных и очистных выработок не более чем на 40 м и оборудованы пожарными кранами, у которых размещается ящик с двумя пожарными рукавами и пожарным стволом.

Давление воды на выходе из пожарных кранов должно быть при нормируемом расходе воды на подземное пожаротушение 0,6 – 1,5 МПа. На участках трубопроводов, где давление превышает 1,5 МПа, перед пожарными кранами устанавливают устройства, обеспечивающие снижение давления.

Пожарно-оросительный трубопровод оборудуется пожарными кранами с однотипными соединительными головками, имеющими диаметр не менее

70мм, которые должны быть размещены:

ввыработках с ленточными конвейерами – через 50 м, при этом дополнительно по обе стороны от приводной станции конвейера на

253

расстоянии 10 м устанавливаются два пожарных крана. Рядом с пожарными кранами должен находиться пожарный рукав длиной 20 м и ствол;

по обе стороны от всех камер, в которых хранятся или используются горючие материалы, а также ходка в склад взрывчатых материалов – на расстоянии 10 м. Рядом должен находиться ящик с пожарным рукавом и ствол;

у пересечений и ответвлений подземных выработок;

вгоризонтальных и наклонных выработках, не имеющих пересечений

иответвлений, соответственно через 200 и 100 м;

ввыработках околоствольного двора, где нет камер, – через 100 м, а также с каждой стороны стволов на сопряжениях с выработками;

у погрузочных пунктов лав со стороны свежей струи воздуха и на вентиляционных штреках не далее 20 м от выхода из очистного забоя;

втупиковых выработках при длине более 500 м – через 50 м, при меньшей длине – через 100 м.

Все ленточные конвейеры в горных выработках должны быть оборудованы стационарными установками пожаротушения. В настоящее время ленточные конвейеры оборудуются установками водяного пожаротушения УВПК. Существует несколько модификаций этой установки. Установка УВПК состоит (рис.4.А3) из задвижки I, запорно-пускового устройства 2, распределительного трубопровода 3, II распылителей 4, трех тепловых датчиков 5. Температура срабатывания тепловых датчиков 47 или 72 °С. Длина защищаемой ленты – не менее 20 м.

Установки УВПК оснащаются распылителями воды РВ. Распылитель

254

имеет простую конструкцию и состоит из металлического корпуса и изготовленного из термостойкого пластика диспергатора. Он обеспечивает стабильную сплошную конусную струю тонкораспыленной воды длиной до 6 м при давлении 0,6 МПа.

Воздушно-механические, газомеханические и твердеющие пены находят все более широкое применение для борьбы с подземными пожарами.

Пена – двухфазная (газожидкостная) система с определенной устойчивостью структуры, массы и объема. Жидкая фаза пены представляет собой водный раствор поверхностно-активного вещества (пенообразователя) или водный раствор синтетической смолы с пенообразователем и отвердителем, а газовая фаза – воздух или инертный газ (азот, парогазовая смесь, углекислый газ или продукты горения). Для тушения и локализации пожаров в газовых шахтах используется в основном газо-механическая (инертная) и твердеющая пены.

Газо-механическая пена образуется при подаче водного раствора пенообразователя на сетку, через которую продувается воздух (газ), эжектируемый за счет энергии воды или принудительно подаваемый. Применяется также бессеточный способ получения пены в пожарных рукавах или трубопроводах при одновременной подаче в них водного раствора пенообразователя и газа в строго определенных соотношениях.

Подразделения военизированной горноспасательной службы оснащены следующими пенными средствами тушения подземных пожаров.

Высокопроизводительная порошково-пенная установка ППУ «Буря» (рис.4.А4) предназначена для дистанционного тушения пожаров пеной и порошком в горизонтальных, наклонных и вертикальных выработках, проветриваемых за счет общешахтной депрессии, а также в тупиковых выработках протяженностью до 250 м.

ППУ можно доставлять по горным выработкам с площадью сечения не менее 3,3 м2 (ширина выработок – не менее 1,8 м, высота – не менее 1,8 м), оборудованных колеей 900 мм. У места установки ППУ по выработке должно проходить не менее 10 м3/с воздуха. Производительность установки:

255

по пене 8,3…10,0 м3/с при кратности пены 40…70, по порошку 5,0 кг/с. Установка «Буря» (рис.4.А4) состоит из вентилятора 2, соединенного

через воздухораспределитель 3 с пеногенератором 4. На входе вентилятора установлена порошковая приставка-бункер I, в которую порошок подается из заводской тары. Указанное оборудование, а также ящик для ЗИП размещены на раме 5 шахтной вагонетки ВГ-3,3.

ППУ может обеспечить подачу пены в очагу горения непосредственно по горным выработкам и по вентиляционным трубам и поэтому комплектуется самоуплотняющейся воздухонадувной перемычкой.

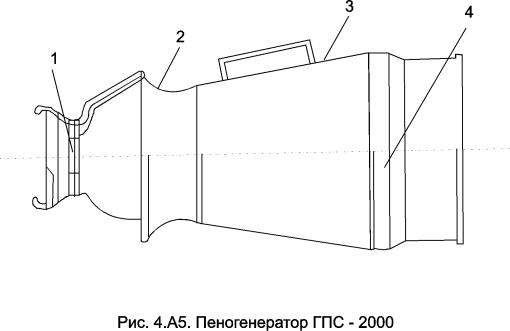

Для получения пены средней кратности применяется ежекционный пеногенератор ГПС-2000. Пеногенератор позволяет получать пену кратностью 70…100 с производительностью 0,033 м3/с. пеногенератор (рис.4.А5) состоит из центробежной форсунки I, конфузора 2, диффузора 3 и пакета пеногенерирующих сеток 4.

Для предотвращения, локализации и тушения пожаров от самовозгорания скоплений угля в выработанном пространстве очистных забоев предназначена пеногенераторная установка УПГВ. Установка позволяет получать газомеханическую и воздушно-механическую пену и транспортировать ее под давлением по трубопроводам на расстояние более 200 м. Производительность установки 0,066 м3/с пены кратностью 150…175.

Установка позволяет обеспечить устойчивый процесс получения пены высокой кратности, ее транспортирование под давлением по трубопроводам малого диаметра в труднодоступные места выработанного пространства, заполнения куполов и пустот горных выработок.

Для предотвращения пожаров эндогенного происхождения путем подачи под давлением газомеханической пены в труднодоступные места

256

применяют пеногенератор высоконапорный трубный ПВТ. Он монтируется непосредственно на трубопроводе. Существует три его модификации для трубопроводов 3.4 и 6 дюймов.

Заполнение куполов и пустот за крепью горных выработок, изоляция выработанного пространства, возведение изолирующих перемычек и рубашек производится твердеющей пеной на основе синтетических смол. Для выполнения этих работ применяют установку ТП. Она представляет собой систему инжектов для подсоса синтетической смолы с пенообразователем и кислотного отвердителя с последующим их смешиванием и вспениванием сжатым воздухом в пеногенераторе. Производительность установки ТП 0,02…0,03 м3/с при кратности пеномассы

15…30.

Формирование пеномассы происходит в пожарном рукаве длиной не менее 25 м, по которому ее подают к месту заполнения перемычек, пустот, куполов и др. Пеномасса через определенное время твердеет.

В качестве первичных средств пожаротушения применяется огнетушатель пенный унифицированный ОПУ-10, который предназначен для тушения горящей конвейерной ленты и других материалов, трудноподдающихся тушению порошковыми огнетушителями (пожары классов А и В), за исключением щелочных металлов, которые горят без доступа воздуха, а также электроустановок, находящихся под напряжением.

Одним из эффективных методов предотвращения взрывов при тушении подземных пожаров является общая инертизация шахтной среды за счет замещения воздуха, поступающего к очагу горения, инертным газом. В качестве инертных газов могут быть использованы азот, углекислый газ, а также парогазовые смеси, которые получают непосредственно в горных выработках путем сжигания углеводородного топлива с специальных установках – генераторах инертных газов.

Генераторы инертных газов применяются на шахтах наиболее часто. При пожарах на участках с метановыделением до 8 м3/мин используются генераторы ГИГ-4 производительностью 340 м3/мин парогазовой смеси. При пожарах в высокопроизводительных добычных участках (метановыделение до 30 м3/мин) используются генераторы ГИГ-1500 с регулируемой производительностью 800…1500 м3/мин парогазовой смеси, что позволяет инертизировать шахтный воздух пожарных участков без существенного изменения установившегося режима проветривания.

Генератор ГИГ-1500 (рис.4.А6) состоит из последовательно состыкованных посредством быстроразъемных соединений следующих основных узлов: турбореактивного двигателя 2 типа Ж-701, испарителя топлива 3, двухсекционной камеры дожигания 4, камеры охлаждения 5 с пеногенерирующим устройством и водоотделителем.

257

Запуск генератора и управление его работой производятся дистанционно с пульта управления I. При работе генератора выхлопные газы из турбореактивного двигателя, имеющие температуру 693…733 К и долю кислорода 17…18 % подаются в испаритель топлива. туда же вводится топливо, которое в потоке газа в виде топливовоздушной смеси поступает в камеру дожигания, где происходит дальнейшее выгорание кислорода. Из камеры дожигания газы, содержащие не более 3 % кислорода при температуре 2073…2173 К, поступают в камеру охлаждения, в которой в процессе испарения воды снижается температура газов и образуется парогазовая смесь с температурой 353…363 К.

Порошковая пожарная техника и огнетушащий порошок широко применяются в угольных шахтах. Это объясняется возможностью тушения всех видов горящих материалов (твердых, жидких, газообразных и электрооборудования под напряжением до 1140 В), пригодностью к длительному хранению огнетушащего порошка и использованию при температуре до 50 °С до минус 50 ° С. Применение огнетушащих порошков обеспечивает дистанционное объемное тушение очага пожара.

Действие огнетушащих порошков основано на проявляющихся одновременно изолирующем, ингибирующем и охлаждающем эффектах.

Вугольных шахтах чаще всего применяют огнетушащий порошок П- 2АП на основе аммофоса с добавкой компонентов, улучшающих его физические свойства.

Вкачестве первичных средств пожаротушения в основном применяются огнетушители ОП-10Ф вместимостью 10 л. Огнетушитель

обеспечивает тушение модельного очага пожара класса В (бензин А-76 на площади не менее 5,75 м2).

Наиболее часто подразделениями военизированной горноспасательной службы применяется огнетушитель порошковый ОПШ-100. Вместимость

корпуса 100 л. Огнетушащая способность при тушении бензина А-76 – не менее 15 м2 площади. Огнетушитель обеспечивает непосредственное тушение пожаров в начальной стадии их развития и дистанционное тушение развившихся пожаров.

Для дистанционного тушения пожаров в тупиковых выработках

258

огнетушащим порошком применяют устройство подачи порошка «Вихрь-Т». Оно предназначено для подачи порошка в воздушный поток, создаваемый вентилятором местного проветривания ВМ-6 или ВМЦ-8. Устройство «Вихрь-Т» обеспечивает подачу 1 кг/с огнетушащего порошка на расстояние до 400 м по трубам диаметром 600 или 800 мм вентилятором ВМ-6.

Устройство «Вихрь-Т» (рис.4.А7) состоит из конфузора I, бункера 2, диффузора 3 и вентилятора 4.

Использование перечисленных средств позволяет существенно сократить количество подземных пожаров и повысить уровень противопожарной устойчивости шахт.

4.А5. План ликвидации аварий на шахте.

Многие из перечисленных аварий практически тем успешнее ликвидируются, чем лучше шахта подготовлена к возможности их возникновения. Именно поэтому в соответствии с Правилами безопасности в угольных шахтах и Инструкций к ним [4] для каждой действующей, реконструируемой и строящейся шахты составляет план ликвидации аварий (в дальнейшем ПЛА).

ПЛА разрабатывается на каждые 6 месяцев главным инженером шахты и командиром обслуживающего шахту горноспасательного взвода, согласовывается с командиром горноспасательного взвода, согласовывается с командиром военизированного горноспасательного отряда (отдельного взвода) ГВГСС и утверждается техническим руководителем объединения (самостоятельной шахты) за 15 дней до ввода в действие.

ПЛА должны предусматриваться мероприятия, которые осуществляются немедленно при обнаружении аварии и обеспечивают:

спасение людей, застигнутых аварией; ликвидацию аварии и

259

предупреждение ее развития.

С целью разработки включаемых в позиции мероприятий по спасению людей, ликвидации и предупреждению развития аварий перед составлением плана проверяется:

-обеспеченность шахты, горизонтов, горных выработок запасными выходами, пригодность их для передвижения людей, прохода горноспасателей в респираторах и транспортирования пострадавших;

-соответствие времени движения по загазированным выработкам сроку защитного действия принятых на шахте самоспасателей;

-наличие, состояние и расположение средств спасения горнорабочих (места группового хранения самоспасателей, пункты переключения в резервные самоспасатели и др.), подготовленность работников к их использованию;

-ожидаемая газовая обстановка на участках в случае отключения дегезационной системы;

-время загазирования тупиковых забоев в случае остановки ВМП;

-устойчивость вентиляционных струй в выработках при воздействии тепловой депрессии пожара, выполнимость намеченных мер по предотвращению самопроизвольного опрокидывания вентиляционной струи и обеспечению устойчивого аварийного режима проветривания.

Выбор вентиляционных режимов и мер по обеспечению устойчивости проветривания производится с учетом депрессионной съемки.

-состояние вентиляционных устройств, в том числе исправность реверсивных устройств главных вентиляционных установок, возможность выполнения предусматриваемых планом вентиляционных режимов;

-наличие и состояние средств оповещения об аварии;

-размещение пунктов вспомогательной горноспасательной команды и расстановка членов ВГК в шахте, соответствие численности расчету, их подготовленность;

-водоснабжение, обеспеченность шахты средствами пожаротушения и их состояние, подготовленность работников к их применению.

По материалам проверок устанавливаются зоны поражения при пожарах, взрывах, внезапных выбросах, обрушениях, прорывах воды, проникновениях ядовитых химических веществ и др., определяется зона реверсирования вентиляционной струи, производится оценка пожарной опасности горных выработок и, при необходимости, разрабатываются дополнительные меры по повышению пожарной безопасности.

ПЛА разрабатывается в соответствии с ожидаемой ситуацией в шахте на момент ввода его в действие. Предусмотренные планом технические средства и материалы для осуществления мероприятий по спасению людей и ликвидации аварий должны быть в исправном состоянии и необходимом

260

количестве, а лица, ответственные за выполнение мероприятий, и исполнители должны уметь ввести их в действие.

Ответственность за правильное составление плана ликвидации аварий и его соответствие действительному положению в шахте несут главный инженер шахты и командир обслуживающего шахту горноспасательного взвода.

ПЛА должен содержать:

оперативную часть: обязанности лиц, участвующих в ликвидации аварий, и порядок их действия;

список должностных лиц и учреждений, которые должны быть немедленно извещены об аварии;

основные правила поведения (действия) работников шахты при авариях;

указания по ликвидации последствий аварийных ситуаций (загазирование, обрыв клети, поражение электротоком и др.), разрабатываемые в соответствии с типовыми указаниями по ликвидации последствий аварийных ситуаций.

К оперативной части плана ликвидации аварий должны быть приложены следующие документы:

- схема вентиляции шахты. На схему вентиляции дополнительно наносятся время загазирования (при остановке ВМП) тупиковых выработок до предельно допустимой концентрации, пункты ВГК, схема дегазационных трубопроводов с указанием мест установки задвижек, контрольноизмерительных устройств;

- схема (план) горных выработок и план по верхности с нанесением пожаротушения, средств оповещения об аварии, средств группового спасения рабочих при авариях, принципиальной схемы подачи воды в шахту из водоемов, резервуаров и других источников, подъездных путей к стволам, шурфам;

- планы горных работ по пластам или горизонтам с нанесением направления движения воздуха, мест установки телефонов и их номеров.

ПЛА состоит из позиций. В одну позицию включается одна или несколько сопряженных горных выработок, если для этих выработок соблюдаются следующие условия:

предусматривается одинаковый аварийный режим проветривания; применяются одинаковые мероприятия по спасению людей; совпадают маршруты движения горноспасательных отделений и

порядок выполняемых работ.