- •7.2.1. Загрузка металлического лома

- •7.2.2. Заливка жидкого чугуна

- •7.2.3. Продувка

- •7.2.4. Циркуляция ванны

- •7.2.5. Добавка компонентов, образующих шлак

- •7.2.6. Контроль температуры металла и отбор проб

- •7.2.7. Слив металла и шлака

- •7.2.8. Процесс плавки

- •7.2.9. Качество кислородно-конвертерной стали

7.2.9. Качество кислородно-конвертерной стали

Качество стали определяется в значительной степени ее химическим составом и содержанием вредных добавок и неметаллических включений. Особое внимание при производстве конвертерной стали уделяют получению металла с низким содержанием газов, прежде всего, азота.

Пути повышения качества конвертерной стали в значительной степени зависят от требований, предъявляемых к готовым изделиям из нее. В современной металлургии широко используются разные методы повышения качества стали:

получение сверхчистой стали без вредных примесей;

снижение содержания неметаллических включений;

дегазация металла;

изменение состава и формы включений (модифицирование);

отработка технологического режима плавки, позволяющая получить точно заданный химический состав и температуру;

обеспечение стандартных условий разлива металла с соблюдением оптимальных температурных условий;

обработка металла шлаковыми и экзотермическими смесями;

предупреждение вторичного окисления струи металла во время разливки и др.

Многолетний опыт использования конвертерной стали показывает, что она не уступает по качеству мартеновской стали, а по некоторым показателям даже превосходит ее. Эти преимущества обусловлены более низким содержанием кислорода, азота, серы, фосфора и неметаллических включений.

Содержание азота в стали

Содержание азота в конвертерной стали зависит от цепочки технологических факторов:

содержания углерода в стали и азота в шихте;

температуры металла и продолжительности продувки;

чистоты кислорода, используемого для продувки;

подсасывания воздуха в рабочее пространство конвертера.

Увеличение чистоты кислорода приводит к снижению содержания азота в стали. Необходимо использовать кислород чистотой 99,5 %, который обеспечивает получение в стали 0,002—0,004 % азота.

Другим источником попадания азота в металл может быть атмосферный воздух, который попадает в полость конвертера главным образом при высоком расположении кислородной фурмы в момент наведения шлака. После снижения высоты расположения фурмы подсасывание воздуха прекращается.

Размер горловины конвертера и подсасывание воздуха находятся в прямой зависимости. Также имеет значение метод утилизации конвертерных газов. При отводе дымовых продуктов плавки по открытой схеме с полным догоранием СО до СО2 в зазор между верхом горловины конвертера и низом охладителя направляется атмосферный воздух, который образуется тягой дымососа. Часть воздуха всасывается в горловину конвертера и повышает количество азота в ванне. При работе по схеме отведения конвертерных газов без сжигания СО в нижней части котла создается небольшое избыточное давление, предупреждающее попадание воздуха в конвертер.

В интервале температур выпуска металла из конвертера (1500—1620 °С) влияние температуры на растворимость азота практически не наблюдается. Среднее содержание азота в стали для указанного интервала не превышает 0,007 %.

Содержание кислорода

Содержание кислорода в конвертерной стали определяется содержанием углерода в металле и степенью окисленности конечного шлака. Кроме того, растворение кислорода в металле зависит от содержания марганца и кремния, а также от температуры. Влияние окисленности шлака определяется величиной коэффициента распределения FeO между металлом и шлаком. В результате влияния этих факторов концентрация кислорода в металле растет с уменьшением содержания углерода и увеличением окисленности шлака. В случае выплавки высокоуглеродистых марок стали основное влияние на содержание кислорода в металле оказывает содержание углерода. Конечное содержание кислорода регулируется раскислением металла алюминием.

Для улучшения качества стали и борьбы с вредными газами используют внепечную обработку. В некоторых случаях такая обработка более эффективна и экономически оправдана, чем обработка непосредственно в сталеплавильных агрегатах.

Содержание водорода

Содержание водорода в конвертерной стали обычно незначительное из-за ограниченности источников его попадания в металл. Кроме водорода, оказавшегося в ванне вместе с шихтовыми материалами, главным источником его является влага, содержащаяся в кислороде, а также влажность воздуха, который подсасывается в полость конвертера. Как правило, содержание водорода в металле в конце продувки редко превышает 3—4 см3/100 г металла. Но в процессе выпуска металла и разливки вследствие контакта с атмосферным воздухом содержание водорода в стали может несколько возрасти. В случае прогара кислородной фурмы охлаждающая ее вода начинает попадать непосредственно в реакционную зону и содержание водорода в ванне заметно возрастает.

Содержание неметаллических включений

Содержание неметаллических включений в конвертерной стали определяется главным образом технологией раскисления. Поскольку в конце операции при правильно организованном процессе металл не содержит повышенного количества серы, кислорода и азота, создаются условия для получения стали, содержащей незначительное количество сульфидных, оксидных и нитридных неметаллических включений. Их количество, остающееся в металле, определяется технологией обработки металла в ковше и разливкой.

Вредные примеси в шихте

Примеси цветных металлов (меди, цинка, свинца), обычно находящиеся в бытовом металлоломе и ломе автомобильной промышленности, попадают в конвертер во время завалки и негативно влияют на качество стали. Поэтому на предприятиях по переработке лома, а также в скрапоразделочных цехах металлургических заводов необходимо уделять большое внимание сортировке лома и очищению его от цветных металлов.

Но не всегда эти мероприятия бывают эффективными. Для выплавки качественного металла необходимо использовать отходы собственного производства (возврат) или металлизированное сырье. Наличие в ломе небольшого количества мышьяка, олова, свинца (0,02—0,04 %), которые во время плавки переходят в сталь, вызывают ее хладноломкость. В холодном состоянии медь ухудшает пластичные свойства металла.

Содержание 0,001 % Sb придает стали хрупкость, мышьяк ухудшает свариваемость.

Учитывая растущие требования, предъявляемые к качеству металла со стороны потребителей, в наше время регламентируют содержание нежелательных добавок на уровне 0,001 %.

Качество стали определяется также количеством серы и фосфора. Сера снижает пластичность стали, способствует красноломкости стали, т. е. способности к образованию трещин при высоких температурах, понижению сопротивления усталости, уменьшению сопротивления коррозии; резко ухудшает качество поверхности готового проката, снижает ударную вязкость. В некоторых случаях она может быть использована как легирующий элемент для получения особых свойств, необходимых для механической обработки — хрупкости стружки автоматной стали. Но обычно с серой в сталеплавильном производстве борются всеми доступными способами. Наиболее резко сера проявляет свои негативные качества при низких отрицательных температурах. Содержание серы в стали, которая используется для деталей, работающих при низких температурах, находится на минимальном уровне (0,005—0,008 %).

Большое значение имеет наличие серы при разливке стали на машинах непрерывного литья заготовок. Технологическими нормами и заводскими инструкциями для этого способа регламентируется содержание серы: для обычных марок стали — менее 0,025 %, при разливке в изложницы — менее 0,035 %. При содержании серы более 0,02 % количество поверхностных дефектов на слябах увеличивается приблизительно вдвое. Для готовой стали, которую подвергают холодной прокатке и протяжке, необходимо минимально допустимое содержание серы. Сера влияет на формирование структуры отливок, особо важное значение это приобретает при отливке крупных и особо крупных слитков и отливок.

Нежелательным элементом в стали является фосфор, который вызывает склонность рельсовой стали к насыщению водородом и образованию флокенов, а канатной стали — к ухудшению механических свойств и др.

Область использования и сортамент стали, выплавляемой в кислородных конвертерах, расширяется с каждым годом. Кислородно-конвертерная сталь используется в наиболее ответственных областях: судостроении, строительстве мостов, трубопроводов высокого давления, автомобилестроении, для изготовления рельсов различного назначения и т. д.

Механизм перекидального пристрою

Механизм поворота кислородного конвертера

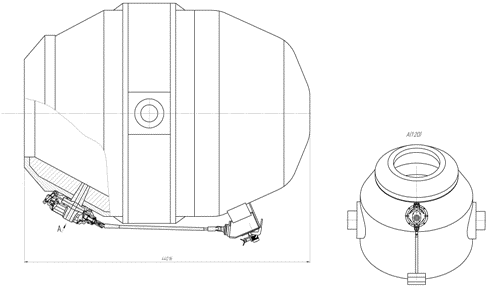

Механизм поворота обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью от 0,1 до 1 м/мин. Поворот конвертера необходим для выполнения технологических операций: заливки чугуна, завалки лома, слива стали и шлака и др.

Механизм поворота может быть односторонним и двусторонним. У конвертеров вместимостью 130—150 т и менее делают односторонний механизм поворота, в котором одна из цапф соединена с приводом (см. рисунок 1). Наклон большегрузных конвертеров требует приложения значительного крутящего момента, вызывающего большие напряжения в металлоконструкциях опорного кольца и привода. Поэтому для более равномерного их распределения механизм поворота большегрузных конвертеров делают двухсторонним (см. рис. 83). Этот механизм имеет два синхронно работающих привода, каждый из которых соединен с одной цапфой.

Механизмы поворота бывают стационарными и навесными. В состав стационарного механизма (см. рисунок 2) обычно входят установленные на жестком фундаменте электродвигатель i редуктором, вращающий момент от которых передается цапфе с помощью шпинделя или зубчатой муфты. Недостатком ме. ханизма является его быстрый износ вследствие того, что, будучи неподвижно закрепленным, он испытывает удары вращающихся цапф в случае их перекоса, а также ударные нагрузки в момент включения привода.

В последние годы применяют более совершенные навесные (закрепленные на цапфе) многодвигательные механизмы поворота (см. рисунок 2). На цапфе жестко закреплено ведомое зубчатое колесо 4, закрытое корпусом 7; этот корпус опирается на цапфу через подшипники и от проворачивания его удерживает демпфер 9. Таким образом, при вращении зубчатого колеса 4 с цапфой корпус 7 остается неподвижным. Зубчатое колесо вращают несколько (от 4 до 6) электродвигателей с редукторами 6, выходные валышестерни 5 которых нходят в зацепление с колесом; эти валы-шестерни через подшипники крепятся в отверстиях стенки корпуса 7. Электродвигатели с редукторами держатся (навешены) на валах-шестернях 5; вращая валы, сами двигатели остаются неподвижными, так как удерживаются от проворачивания демпферами 8 (см. рисунок 2).

Навесной многодвигательный привод обладает следующими преимуществами: перекос цапф не влияет на его работоспособность, так как, будучи закрепленным на цапфе, привод перемещается вместе с ней; при выходе из строя одного двигателя привод остается работоспособным; демпферы частично компенсируют динамические нагрузки при включениях и торможениях, что снижает износ шестерен привода; в 2—3 раза уменьшается масса привода; существенно уменьшается площадь, необходимая для его установки, — так, например, максимальный размер вдоль оси колонн цеха у 300-т конвертера с двухсторонним стационарным приводом составляет около 28 м, а при двухстороннем навесном приводе — около 20 м.

http://emchezgia.ru/proektirovanie/razdelproektirovanie.php

Принцип прогрессивности. В соответствии с этим принципом все проектные решения технического, экономического, организационного и социального характера должны отвечать последним достижениям в соответствующей области и учитывать имеющиеся тенденции развития в них. Осуществление этого принципа должно сводиться к тому, чтобы к моменту окончания строительства и ввода цеха в эксплуатацию реализованные в нем проектные решения были бы на более высоком уровне, чем соответствующие решения в передовых действующих цехах.

Принцип экономичности, в соответствии с которым обязателен выбор наиболее экономичных проектных решений, предполагает проработку ряда возможных конкретных вариантов проектных решений и выявление такого, который обеспечивает минимальные затраты на единицу продукции.

Принцип комплексности, появляющийся в необходимости взаимной увязки в процессе проектирования отдельных проектных решений, согласования частных решений с общим комплексом проектных решений, составляющих проект в целом. При этом должно учитываться, что специальные части проекта цеха соподчинены его технологической части.

Принцип перспективности, предполагающий обязательность учета возможности в будущем расширения цеха, модернизации и интенсификации производства с увеличением мощности проектируемого цеха. Этот принцип предполагает необходимость резервирования территории для расширения цеха, резервирования коммуникаций и мощности обслуживающих отделений, участков и оборудования; рационального расположения оборудования, позволяющего легко заменять устаревшие агрегаты.

Принцип учета территориальности, под которым подразумевается необходимость учета факторов, определяемых особенностями территориального расположения места сооружения цеха; при этом должны учитываться наличие на небольшой отдаленности источников снабжения, позволяющих обеспечить новое производство, наличие в данном районе потребителей производимой продукции, природные условия.

Важными факторами природных условий являются особенности площадки в месте строительства (характер грунта, уровень и состав грунтовых вод, рельеф местности и др.) и особенности климата — направление и сила господствующих ветров, количество осадков и уровень снежного покрова, влажность воздуха, режим температур (например, при длительной и суровой зиме необходимо усиление несущих строительных конструкций, утепление зданий и сооружений, резервирование источников энергоснабжения, увеличенный объем шихтовых отделений для хранения запасов сырья, сооружение устройств для размораживания поступающего в вагонах сырья и др.)

Устройство загрузочного и конвертерного пролетов цеха

В зависимости от характера выполняемых работ можно выделить следующие разновидности загрузочных пролетов:

пролеты, предназначенные только для загрузки лома и заливки чугуна;

пролеты, в которых дополнительно организован перелив чугуна из миксерных ковшей;

пролеты, в которых, помимо перечисленных работ, выполняется ряд других (внепечная обработка стали, подготовка ковшей, перегрузка лома в совки и др.).

Устройство пролетов третьего типа в высокопроизводительных цехах нерационально в связи с усложнением организации в них работы.

Существуют две разновидности устройства загрузочных пролетов, возникшие в связи с применением различных способов доставки чугуна:

- с рабочей площадкой, целиком перекрывающей пролет; на площадке проложены продольные рельсовые пути, по которым ковши с чугуном доставляют к конвертерам из верхнего миксерного отделения;

- с рабочей площадкой, которая перекрывает часть пролета, примыкающую к конвертерам; ковши с чугуном при этом доставляют в торец пролета по путям на нулевой отметке, а далее их транспортируют к конвертерам краном. Первый вариант с утяжеленной рабочей площадкой менее рационален, его применяли в отечественных цехах ранней постройки, в связи с тем, что по существовавшим до 1972 г. правилам техники безопасности запрещалась транспортировка ковшей с чугуном вдоль пролета кранами.

Конвертерные пролеты всех цехов по устройству и назначению размещаемого оборудования являются схожими. Над конвертерами размещают машины для подачи кислорода с фурмами, краны для ремонтных работ, наклонный и вертикальный газоходы ОКГ и далее за ними (в поперечном направлении) оборудование системы загрузки сыпучих.

Для опоры оборудования внутри пролета размещают один-два ряда вспомогательных колонн. Устройства для газоочистки размещают в пристройках к конвертерному пролету или в самом пролете между конвертерами.

Уборка шлака из конвертерного цеха

В существующих отечественных и зарубежных цехах применяют много различных способов уборки (вывоза) шлака из цеха:

- через загрузочный или разливочный пролеты, куда шлаковые ковши от конвертеров доставляют на тележках по поперечным рельсовым путям и где их краном переставляют на автошлаковозы или продольные рельсовые пути для вывоза из цеха или сливают шлак в ямы и вывозят из цеха после застывания;

- автошлаковозами, снабженными механизмом снятия шлаковых ковшей с поперечных тележек, выдающих ковши из-под конвертеров;

- несамоходными шлаковозами по поперечным путям железнодорожной колеи с выездом за пределами цеха на внешние железнодорожные пути;

- через шлаковый пролет, куда шлаковые ковши доставляют от конвертеров самоходными шлаковозами по ширококолейным поперечным путям и где ковши переставляют на продольные пути вывоза из цеха;

- самоходными шлаковозами по ширококолейным поперечным путям от конвертеров непосредственно в расположенное рядом шлаковое отделение.

Первый из перечисленных способов в отечественных цехах не применяют в связи с усложнением работ в загрузочном и разливочном пролетах и ухудшением санитарных условий при сливе шлака в ямы. Второй — поскольку не налажено производство автошлаковозов. В первых отечественных цехах шлаковые ковши от конвертеров вывозили по путям железнодорожной колеи, которые под конвертером размещались внутри ширококолейных путей сталевоза. При этом, как показал опыт, нельзя было механизировать уборку выбросов шлака и металла и просыпи шихтовых материалов с путей.

Позже стали использовать ширококолейные шлаковозы, перемещающиеся по тем же путям, что и сталевоз (колея 4800 мм). Это позволило сделать между рельсами вдоль всего пути корытообразный желоб глубиной 0,5 м и механизировать уборку мусора путем перемещения его по желобу с помощью закрепленного на сталевозе или шлаковозе скребка в контейнер, устанавливаемый в приямке под рельсовыми путями.

Из двух перечисленных способов уборки ширококолейными шлаковозами рациональным считается вывоз ковшей в близко расположенное шлаковое отделение. При этом не требуется шлаковый пролет в главном здании и улучшаются условия труда в нем, не требуются межцеховое шлаковозы.

Сталевоз - выпуск и передача стали на разливку в конвертерном цехе

Во

всех конвертерных цехах применяют

одинаковую схему выпуска стали и ее

передачи к месту разливки. Сталь выпускают

в ковш, установленный на сталевозе,

который передвигается по поперечным

ширококолейным путям, проложенным под

конвертером, и транспортирует ковш в

ОНРС или разливочный пролет.

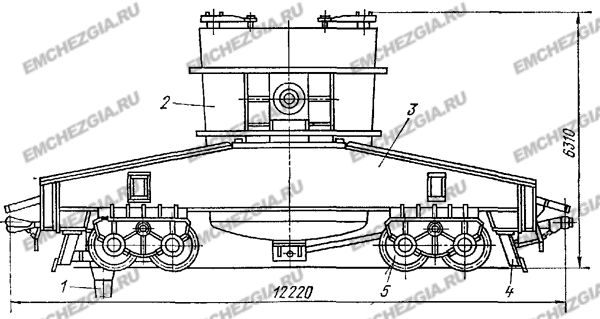

Рисунок 1. Сталевоз

1 — держатель токосъемников; 2 — ковш; 3 — тележка; 4 — скребок; 5 — ходовое колесо

Сталевоз (рис. 1) представляет собой самоходную платформу ,и имеет два механизма передвижения с электродвигателями постоянного тока. Ток подводят через токосъемник от троллей, уложенных в специальном тоннеле, расположенном вдоль рельсового пути.

Грузоподъемность сталевозов для 280—530-т ковшей составляет 400 и 450 т, ширина колеи 4800 мм.

Оборудование для загрузки лома в конвертер

Напольные машины рассчитаны на установку на них одного и реже двух совков и перемещаются по рельсам вдоль или поперек загрузочного пролета. Машина обычно включает самоходную тележку (электрическую или дизельную) и смонтированные на ней поворотные лафеты, люльки и другие устройства для кантования совков.

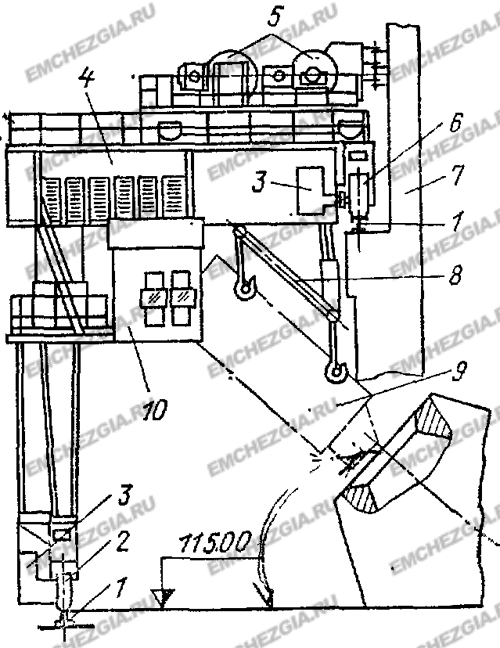

Полупортальные машины (краны) поднимают сразу два совка и последовательно загружают из них лом в конвертер. Несущая часть машины — полупортал 4, опирающийся нижними ходовыми колесами 2 на рельс 1 на рабочей площадке и верхними колесами 6 на колонны 7 здания. Машина имеет два привода 3 перемещения моста (для верхних и нижних колес).

Рисунок 1. Полупортальная загрузочная машина

По полупорталу передвигаются две тележки 5, каждая из которых имеет два механизма подъема, обеспечивающих подъем и наклон совков 9 с помощью грузозахватного устройства 8, снабженного четырьмя крюками; для машиниста имеется кабина 10. Б СССР выпускакаются машины грузоподъемностью 90 и 130 т для конвертеров емкостью 250 и 350—400 т; объем совков составляет 37 и 50 м3 соответственно.

Завалочный кран, предназначенный для загрузки лома одним совком, включает мост с механизмом его передвижения вдоль цеха по тем же подкрановым путям, что и заливочные краны, и передвигающуюся по мосту тележку, снабженную двумя механизмами подъема, которые обеспечивают подъем и кантование совка с помощью грузозахватного устройства, имеющего четыре крюка.

За рубежом применяют краны, оборудованные двумя перемещающимися по мосту тележками; такими кранами поднимают одновременно два совка.

Подача и заливка чугуна в конвертер

Во всех конвертерных цехах чугун заливают в конвертеры мостовыми заливочными кранами причем емкость заливочного ковша и грузоподъемность крана выбирают такими, чтобы обеспечивалась заливка одним ковшом.

Доставляют чугун из доменного цеха с использованием стационарных миксеров или ковшей миксерного типа. Известен также способ доставки в открытых чугуновозных ковшах с переливом из них чугуна в заливочные.

Стационарные миксеры в зарубежных цехах часто устанавливают в торце загрузочного или конвертерного пролётов, причем иногда сливают чугун из миксера в заливочный ковш, висящий на крюках заливочного крана. В отечественных конвертерных цехах с целью улучшения условий труда сооружают отдельные здания миксерных отделений, а для доставки из них ковшей с чугуном в загрузочном пролете предусматривают два рельсовых пути.

Во вновь сооружаемых цехах предпочтение отдают доставке чугуна ковшами миксерного типа. Переливное отделение (участок) располагают в торце загрузочного пролета, в пристраиваемом к нему пролете, и в редких случаях в отдельном здании. В зависимости от плана завода пути миксерных ковшей в отделениях перелива могут располагаться вдоль загрузочного пролета и в поперечном направлении.

Чугун обычно доставляют в один из торцов загрузочного пролета, что обеспечивает нормальную работу цеха. В редких случаях применяют двустороннюю подачу чугуна, однако это усложняет другие проектные решения. Пути доставки миксерных ковшей обычно располагают на нулевой отметке. Лишь в отдельных случаях с учетом местных условий допустимо сооружение дорогостоящих эстакад.

Перед заливкой чугуна в конвертер необходимо скачать из заливочного ковша шлак, попадающий из миксерного ковша или миксера, поскольку этот шлак обычно содержит много серы. Чаще всего скачивание шлака ведут в торце загрузочного пролета машиной гребкового типа из ковшей, удерживаемых и наклоняемых заливочным краном. При таком способе не обеспечивается полное удаление шлака и задалживается кран, в связи с чем разрабатываются новые способы и оборудование для выполнения этой операции.

Общая характеристика конвертерных цехов

За короткий срок со времени возникновения (1952—1953 гг.) кислородно-конвертерный процесс благодаря высоким технико-экономическим показателям стал ведущим сталеплавильным процессом, на долю которого приходится большая часть мировой выплавки стали.

Наиболее распространен процесс с верхней продувкой; в конвертерах с донным дутьем выплавляют около 10% кислородно-конвертерной стали. Первые кислородно-конвертерные цехи (в дальнейшем для краткости будем называть их конвертерными цехами) строились с конвертерами емкостью от 30 до 100 т, в настоящее время их емкость достигает 350—400 т; подобные цехи являются наиболее высокопроизводительными сталеплавильными цехами.

Основными линиями системы грузопотоков конвертерного цеха являются:

доставка и заливка жидкого чугуна, доставка и загрузка лома;

доставка и загрузка в конвертер сыпучих материалов;

доставка и загрузка в ковш ферросплавов зачастую с их нагревом или расплавлением;

транспортирование ковшей с жидкой сталью;

разливка и уборка слитков или литых заготовок;

уборка шлака;

доставка материалов для ремонта конвертеров и другого оборудования и уборка мусора.

Компоновка основных линий грузопотоков конвертерного цеха, взаимное расположение и число отделений цеха, планировка главного здания в существующих цехах отличаются большим разнообразием.

Во многом это объясняется тем, что опыт эксплуатации конвертерных цехов непродолжителен и по мере его накопления планировочные решения продолжают совершенствоваться; объясняется это и тем, что во многих зарубежных конвертерных цехах применены вынужденные проектные решения, поскольку они строились в условиях стесненной площади, сложившихся грузопотоков и с использованием зданий существовавших ранее цехов.

Ниже даны описание и оценка основных проектных решений для цехов с конвертерами верхнего дутья и коротко рассмотрены особенности цехов с конвертерами донного дутья.

Грузопотоки и транспорт сталеплавильного цеха

Бесперебойная работа сталеплавильных агрегатов и цеха в целом возможна лишь в случае своевременной доставки и загрузки в печи шихтовых материалов и уборки продуктов плавки. Поэтому при проектировании цеха первостепенное значение придают рациональной организации грузопотоков и транспорта. Система грузопотоков и межцехового транспорта должна обеспечивать:

- транспортировку большого числа различных по свойствам грузов (жидких металла и шлака, сыпучих материалов, слитков, ферросплавов и др.);

- большой объем перевозок (например, в современный конвертерный цех необходим» доставлять до 20000 т жидкого чугуна в сутки);

- доставку материалов к печам и уборку от печей порциями в строго заданное время;

- точное взвешивание транспортируемых материалов; транспортирование материалов кратчайшим путем; доставку материалов наиболее удобным по требованиям технологии способом и оптимальное сочетание доставки с системами загрузки материалов в печи;

- полную механизацию и исключение ручного труда, а при возможности — автоматизацию транспортировки.

В связи с этими требованиями система организации грузопотоков и транспорта должна предусматривать: организацию независимых грузопотоков основных материалов; исключение пересечения путей напольного транспорта; применение наряду с транспортными средствами общего назначения специальных видов транспорта (чугуновозы, шлаковозы, ширококолейные тележки для перевозки совков с ломом или корзин и др.).

Вид транспорта выбирают с учетом типа перевозимых грузов, объема перевозок и особенностей отдельных разновидностей транспорта. Для новых цехов, как ранее отмечалось, рекомендуется широкое применение автомобильного и конвейерного транспорта.

Внутри производственных зданий рациональная организация грузопотоков обеспечивается за счет сочетания напольного транспорта (рельсового и реже автотранспорта), конвейерного транспорта и работы мостовых кранов, позволяющих перемещать грузы в любом направлении и независимо от напольного транспорта. Мостовые краны играют очень важную роль в обеспечении бесперебойной работы многих отделений сталеплавильных цехов.

С помощью кранов осуществляют заливку чугуна, загрузку лома, транспортировку сталеразливочных и шлаковых ковшей, ремонтные и многие другие работы. До недавнего времени в отечественных сталеплавильных цехах применяли сравнительно тихоходные краны большой (100 т и более) грузоподъемности, у которых скорость перемещения главного подъема с траверсой составляла 2—3 м/мин. В новых цехах предполагается установка тяжелых кранов, работа которых характеризуется следующими скоростями, м/мин: подъема и опускания траверсы 10; перемещения тележки 20—45 и моста 50—80.

Для новых цехов рекомендуются следующие соотношения между емкостью плавильного агрегата, грузоподъемностью главного подъема разливочных кранов, а также емкостью сталеразливочных ковшей: Емкость конвертера, т 50 100 160 200 250 300 350 400

Грузоподъемность крана, т 100 180 280 320 400 500 500 630

Емкость ковша, т 60 110 175 220 280 350 385 430

Емкость электросталеплавильной печи, т 6 12 25 50 100 200

Грузоподъемность крана, т * 15 30 50 100 180 320

Емкость ковша, т 6—18 12—15 30 60 130 220

* Такую же грузоподъемность должны иметь завалочные краны печного пролета.

Технологическая часть проекта металлургического цеха

Технологическая часть проекта цеха является основной и первоначально разрабатываемой частью проекта цеха, служащей основой для разработки его специальных частей и разделов. Как правило, технологическая часть проекта сталеплавильного и доменного цехов содержит проектные решения по следующим вопросам:

производственная программа цеха (уточнение принятого в обосновывающих материалах объема производства с указанием объема выплавки по маркам стали или объема выплавки чугуна для сталеплавильных цехов и товарного чугуна);

выбор конструкции, числа и емкости (объема) основных производственных агрегатов;

режим работы и основные технические показатели работы производственных агрегатов;

обоснование расхода основных сырых материалов, топлива я электроэнергии;

характеристика сырых материалов и топлива;

основные параметры технологического процесса;

разработка технологической схемы работы цеха (подача и загрузка шихтовых материалов, уборка продуктов плавки) и рациональной схемы грузопотоков;

выбор основного подъемно-транспортного оборудования;

расчет потребного количества оборудования;

разработка объемно-планировочных решений заданий, расположения оборудования, основных отделений и цеха в целом.

кислородно-конвертерный процесс

Перевод

кислоро́дно-конве́ртерный проце́сс

основной способ передела жидкого чугуна в сталь путём продувки в конвертере технически чистым кислородом. Использовать при производстве стали чистый кислород предложил в 1856 г. английский изобретатель Г. Бессемер. Первые в мире заводы по производству стали кислородно-конвертерным способом были построены в 1953 г. в городах Линце и Донавице (Австрия); во многих странах этот способ называют ЛД-процессом – по первым буквам названий этих городов. Кислородно-конвертерный процесс осуществляется в конвертере, футерованном доломитом, смешанным со смолой. Кислород под давлением более 1 МПа/мІ подаётся через горловину конвертера. С целью образования шлака, связывающего фосфор, в конвертер в начале плавки добавляют известь. Взаимодействуя с кислородом дутья, примеси чугуна (кремний, марганец, фосфор, углерод и др.) окисляются, выделяя значительное количество тепла, поэтому одновременно со снижением содержания примесей повышается температура металла, и он остаётся в жидком состоянии в течение всей плавки. Требуемое содержание углерода определяется по времени от начала продувки и по количеству израсходованного кислорода. Продувка обычно длится 15–22 мин. Кислородный конвертер обеспечивает экономичный способ получения стали повышенной прочности, отличающейся низким содержанием азота, серы и фосфора, высокой чистотой и однородностью.

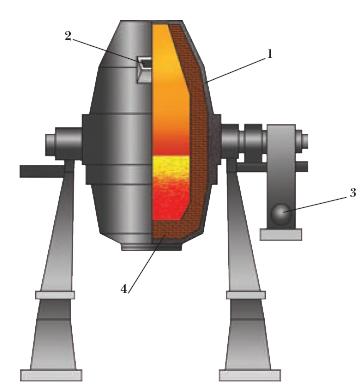

Кислородный конвертер в разрезе:

1 – стальной кожух; 2 – сталевыпускное отверстие; 3 – механизм поворота; 4 – огнеупорная футеровка

Цели работы

Основной задачей магистерской работы является раскрытие темы отсечки конвертерного шлака и исследование оборудования для ее реализации, разработка новой конструктивной схемы затвора поворотного типа для отсечки конвертерного шлака, исследование на физическом аналоге энергосиловых и конструктивных параметров поворотного затврора, оценка технико - экономической эффективности предложенной конструкции.

Актуальность

Постоянно увеличивающийся спрос на высококачественные марки стали являются главным вызовом как для металлургов, так и для проектировщиков металлургического оборудования. Одной из важных задач, требующих решение в условиях современного конвертерного производства стали, является сокращение количества конечного технологического шлака, попадающего в разливочный ковш за время выпуска жидкого металла из плавильного агрегата. Эффективность применяемых способов активного влияния на процесс перетекания шлакового расплава в ковш в заключительной стадии выпуска плавки во многом определяется техническими возможностями механических систем, предназначенных для отсечки высокоокисленного шлака [12].

Существуют следующие способы отсечки шлака.

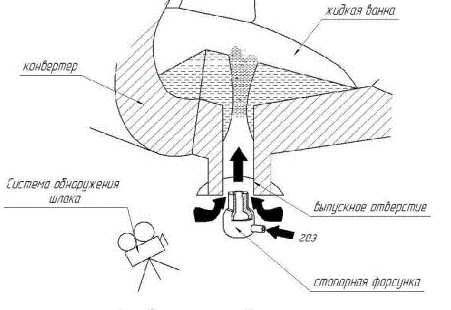

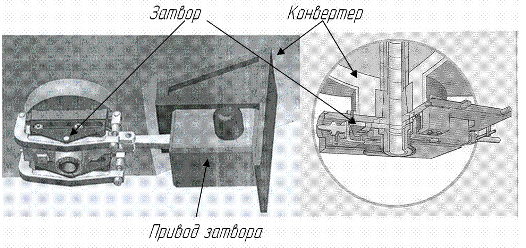

Газодинамическая система (рис.1) обеспечивает отсекание шлакового расплава путем воздействия на истекающую струю потока инертного или нейтрального газа, подаваемого под избыточным давлением через форсунку, подводимое под выходное отверстие выпускного канала конвертера поворотным рычагом, приводимым в действие специальным механизмом. Недостатком данного способа является быстрое изнашивание сопла [1].

Рис.1 - Газодинамическая отсечка шлака

Способ отсечки шлака с использованием отсечных элементов поплавкового типа (рис.2) основан на применении специальных элементов, выполненных из огнеупорного материала. Он вводится с помощью специальных устройств в ванну конвертера, его верхняя часть находится на границе раздела металлической и шлаковой фаз и в момент подхода слоя шлака к входному отверстию выпускного канала кислородного конвертера перекрывает его.

Рис.2 - Отсечка шлака с использованием отсечных элементов

Способ с использованием шиберным затворов (рис.3). Затвор устанавливается на летку снаружи конвертера и в момент появления частиц шлака в потоке металла частично или полностью перекрывает канал конвертера. Сигналом к перекрытию является команда датчика раннего обнаружения шлака. Использование скользящего затвора в качестве системы отсечки конечного технологического шлака предполагает наличие высокочувствительной контрольно - измерительной аппаратуры раннего обнаружения шлаковых включений в струе истекающего в ковш металла. Также привод следует размещать ниже опорного кольца корпуса кислородного конвертера. В противном случае силовой агрегат привода будет поврежден интенсивными тепловыми нагрузками, отрицательно влияющими на его работоспособность. Эксплуатация такой системы требует выполнение работ, связанных с заменой изношенных огнеупорных изделий и ремонтом привода [1].

Рис.3 - Способ с использованием шиберным затворов

Новизна и преимущества новой конструкции

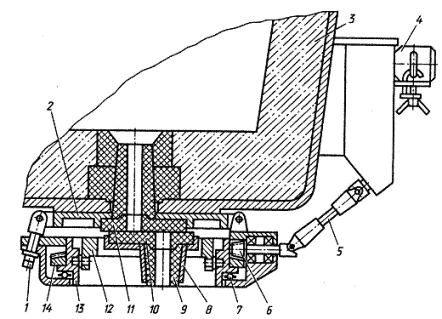

При разработке новой конструкции поворотного затвора ставилась задача создания такого устройства, которое было бы свободно от основных недостатков, присущих известным поворотным затворам. На рис.4 изображена схема поворотного затвора, разработанного ДонНТУ совместно с Енакиевским металлургическим заводом. Затвор содержит обойму 2, в которой установлена неподвижная огнеупорная плита 11 с отверстием, подвижную обойму 8 с установленными в ней подвижной огнеупорной плитой 10 и коллектором 9. Опорное устройство затвора включает корпус, соединенный с неподвижной обоймой с помощью шарнира, нажимного болта и гайки 1. Между подвижной обоймой 8 и корпусом установлен вкладыш 13,причем сопряженные поверхности обоймы 8 и вкладыша 13 выполнены сферическими. Вкладыш установлен на шариках , набранных в сепаратор , и имеет зубчатый венец 14, в зацеплении с которым находится приводная коническая шестерня 6. Вращение от вкладыша 13 передается подвижной обойме 8 при помощи ролика [10].

Рис.4 – Затвор поворотного типа конструкции ДонНТУ

1-болтовая стяжка, 2-неподвижная обойма, 3-сталеразливочный ковш, 4-электропривод, 5-карданный вал, 6-вал-шестрня, 7-подшипник, 8-подвижная обойма, 9-стакан-коллектор, 10-подвижная огнеупорная плита, 11-верхняя огнеупорная плита, 12-коромысло, 13-вкладыш, 14-зубчатый венец

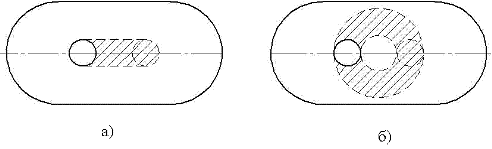

Благодаря сферическим сопряженным поверхностям вкладыша и подвижной обоймы обеспечивается самоустановка подвижной плиты при её вращении, что полностью исключает влияние клиновидности вращающегося узла на нормальную работу затвора. Механизм самоустановки подвижной плиты понятен из рис.5.

Рис.5 - Самоустановка подвижной плиты при её вращении

а)-затвор в начальном положении; б)-затвор после поворота подвижной плиты на 180°

Таким образом, при вращении подвижной плиты отсутствует эффект "заклинивания" подвижной части затвора, который в других конструкциях с "жестким" прижатием плит вызывает резкие измене¬ния величины усилия прижатия. В связи с этим отпадает необходимость установки пружин, которые усложняют конструкцию затвора и затрудняют его эксплуатацию.

Кроме того, в отличии от существующих схем поворотных затворов, зубчатая передача размещена внутри корпуса затвора. Это, во-первых, обеспечивает точное зацепление зубьев конической пары и хорошую их смазку; во-вторых защищает зубья от попадания на них пыли и брызг металла.

Отличительной особенностью конструкции является также то, что вращающийся элемент затвора установлен на подшипнике качения. Благодаря этому предотвращен быстрый износ трущихся металлических поверхностей и уменьшена нагрузка на привод.

Увеличение стойкости огнеупорных плит обеспечено за увеличение числа перекрытий по сравнению с шиберными затворами в 2-3 раза. Это достигается за счет увеличения примерно во столько же раз полезно используемой рабочей поверхности подвижной плиты, перекрывающей сталевыпускное отверстие. Следовательно, сокращается количество остановок оборудования для замены огнеупоров и ремонта оборудования, повышается производительность [5].

Рис.6 - Характер износа плит

а)в затворе шиберного типа; б)в затворе шиберного типа

Также привод поворотного затвора вынесен из зоны действия высоких температур и соединен с конструкцией с помощью карданного вала (рис.7). Таким образом силовой агрегат привода не будет подвержен интенсивными тепловыми нагрузками, отрицательно влияющими на его работоспособность. Эксплуатация такой системы требует меньшего колличества выполнения работ, связанных с заменой изношенных огнеупорных изделий и ремонтом привода. Был произведен расчет энерго - силовых параметров системы, а также сконструирован привод затвора.

Рис.7 - Расположение затвора и привода на конвертере

Для проверки правильности технических решений необходимо провести лабораторные испытания на модели. В лаборатории была разработан и изготовлен физический аппарат промышленного поворотного затвора и испытательного стенда (рис.8), подготовлены контрольно - измерительные средства для проведения эксперимента.

Рис.8 - Физическая модель затвора

Рис.9 - Анимированное изображение трехмерной модели поворотного затвора(6 кадров, задержка 1с, 100 Кбайт, бесконечный цикл, gif-аниматор)

Заключение

В дальнейшем, после исследования функционирования модели затвора и получения результатов стендовых испытаний шиберной системы, будет произведена оценка технико - экономической эффективности предложенной системы. Характер оценки будет включать в себя снижение угара ферросплавов, уменьшение потерь огнеупорных изделий для футеровки сталеразливочных ковшей, расчет ожидаемого экономического эффекта.