- •7.2.1. Загрузка металлического лома

- •7.2.2. Заливка жидкого чугуна

- •7.2.3. Продувка

- •7.2.4. Циркуляция ванны

- •7.2.5. Добавка компонентов, образующих шлак

- •7.2.6. Контроль температуры металла и отбор проб

- •7.2.7. Слив металла и шлака

- •7.2.8. Процесс плавки

- •7.2.9. Качество кислородно-конвертерной стали

7.2.7. Слив металла и шлака

После получения химического состава и заданной температуры продувку прекращают, фурму поднимают и конвертер наклоняют для слива металла.

Выпуск стали из конвертера выполняют через сталевыпускное отверстие (летку) по команде оператора с главного поста управления или со вспомогательного поста на рабочей площадке. Во время слива в сталеразливочный ковш под струю металла добавляют раскислители и легирующие добавки.

После окончания слива стали конвертер наклоняют в противоположную сторону для выпуска жидкого шлака, который сливают в шлаковый ковш непосредственно через горловину конвертера.

Для предотвращения попадания шлака в ковш с металлом выполняют специальную работу («отсечка» шлака). Существует много способов предупреждения попадания шлака в ковш, например, закрытие летки после выпуска плавки шаром-стопором, который покрыт слоем огнеупорной обмазки из смеси магнезитового порошка.

Приспособление для отсечения шлака вводят во время выпуска металла при помощи машины. Штанга машины, которая охлаждается водой, имеет сжимающее приспособление для крепления подвески 1 шара-стопора 2. Поверхность шара, имеющую неровности («ежи»), предварительно обмазывают огнеупорным материалом (60—65 % магнезитового порошка) и сушат 4 часа при температуре 300 °С. Плотность шара меньше, чем у расплавленного металла, и больше, чем у шлака. После ввода шара-стопора в полость конвертера за 0,5—1,0 минуту до окончания выпуска металла и вбрасывания его в район сталевыпускного отверстия он погружается в шлак и плавает на границе между шлаком и металлом. Последние порции металла затягивают шар в сталевыпускное отверстие, происходит отсечка шлака от стали. Недостатком такого способа является недостаточно надежная отсечка. Отсечка при таком способе достигается на 85—90 % плавок. Более эффективными являются другие способы, которые основываются на принудительном закрытии сталевыпускного отверстия: например, использование стопора из алюмосиликатных огнеупоров с добавлением карбида кремния, содержащего углерод (стопор вводится в отверстие принудительно на штанге, которая охлаждается водой (рис. 7.4, а)); шиберного скользящего затвора (рис. 7.4, б); пневматического стопора (рис. 7.4, в), который при появлении шлака обеспечивает перекрытие сталевыпускного отверстия механическим путем, или газом, подающимся в отверстие. Последнее приспособление надежно в работе и широко распространено. Для еще более точного отсекания шлака применяют специальные индикаторы шлака, например электромагнитные. В соединении с пневматическим отсекателем шлака такие индикаторы позволяют ограничить попадание шлака в ковш до 0,4 %, а при обычной практике шлак может попасть в количестве 0,5—1,5 %.

Рис. 7.4. Схемы отсекания шлака:

а — огнеупорным стопором; б — шиберным затвором; в — пневматическим приспособлением

7.2.8. Процесс плавки

Продолжительность плавки в современном конвертере составляет 30—45 минут, в том числе:

Завалка лома и заливка чугуна 5—10 минут

Продувка кислородом 12—17 минут

Отбор проб, замеры температуры 4—6 минут

Слив металла и шлака, осмотр и ремонт футеровки 8—12 минут

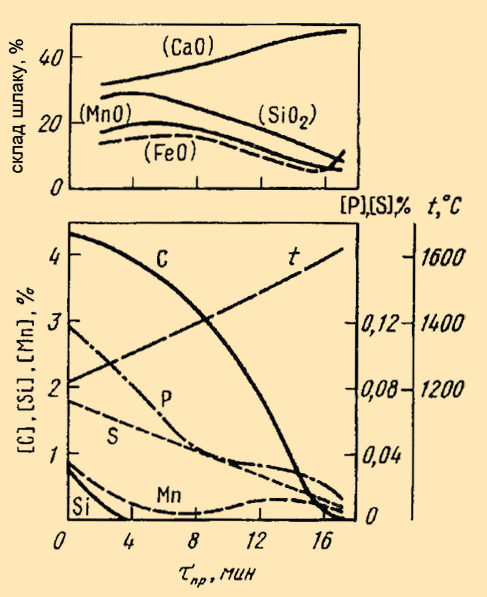

Типовая диаграмма конвертерной плавки приведена на рис. 7.5, на котором видно, что, начиная с момента начала подачи кислорода, в конвертере одновременно происходят процессы окисления добавок, нагрев ванны и шлакообразование. Все эти процессы взаимосвязаны; их протекание зависит от состава и характера шихтовых и шлакообразующих материалов, конструкции фурмы, давления и расхода кислорода, а также организации продувки.

Рис. 7.5. Изменение состава металла и шлака по ходу продувки в кислородном конвертере

Окисление добавок и шлакообразование

Во время рассмотрения технологии конвертерной плавки необходимо учитывать протекание двух процессов, которые происходят непрерывно и одновременно: интенсивная подача кислорода (окислительная атмосфера в зоне реакции) и шлакообразование (образование слоя шлака, постепенное повышение его основности и увеличение массы шлака по ходу продувки).

В первые периоды плавки, когда концентрация добавок (С, Si, Мn, P) достаточно высока, интенсивность (скорость) окисления этих добавок определяется интенсивностью подачи кислорода (то есть лимитируется внешним массопереносом). Чем больше интенсивность продувки, тем выше скорость окисления добавок.

На некоторых современных конвертерах достигалась интенсивность подачи кислорода до 5—8 м3/(т · мин.). При такой повышенной интенсивности продувки общая продолжительность плавки несколько уменьшается; вместе с тем наблюдаются выбросы металла, ухудшаются условия службы футеровки, усложняется контроль за ходом плавки, замедляется образование шлака, наблюдаются случаи запоздалого растворения металлолома, загруженного в конвертер. Даже при такой интенсивной подаче кислорода степень его усвоения составляет 90—95 %, поэтому можно считать, что, даже при очень высоком расходе кислорода в первый период, ванна может усвоить весь поданный кислород.

Соотношение количества добавок, которые окислились в результате взаимодействия с кислородом и оксидами железа, зависит от условий продувки. Если, не изменяя давление кислорода, поднимать фурму, струи кислорода растекаются по поверхности и будет происходить преимущественно окисление железа. Многочисленными исследованиями установлено, что чем больше (до определенных пределов) расстояние между фурмой и поверхностью металла, тем больше железа в шлаке. Наличие шлака с большим содержанием железа обеспечивает быстрое растворение извести, которую загружают в конвертер, и образование жидкотекучего основного шлака (рис. 7.6). Процесс растворения извести в шлаке продолжается в процессе всей плавки. Технология проведения плавки должна обеспечить в конце операции полное растворение извести.

Рис. 7.6. Зависимость скорости растворения извести в шлаке от содержания в нем FeO и MnO

Профессором Р. В. Старовым на основе обработки большого массива экспериментальных данных была предложена полуэмпирическая формула для расчета скорости растворения извести в шлаке Vрасизвести, т/мин. В зависимости от температуры металла Tмет (для условий работы 130-тонного конвертера)

Vрасизвести = 0,0716 (FeO + MnO) + 0,0054 · Tмет

Из этой формулы видно, что чем выше концентрация FeO и MnO в шлаке и чем выше температура металла, тем быстрее растворяется известь.

Реакция окисления

В процессе продувки за счет кислорода окисляется излишний углерод, а также кремний, большая часть марганца и некоторое количество железа. Окисление добавок жидкого чугуна — углерода, кремния и марганца можно представить такими суммарными уравнениями:

[C] + ½ 1/2O2 = CO;

[Si] + O2 = (SiO2);

[Mn] + 1/2O2 = (MnO).

Но нужно иметь в виду, что за счет непосредственного взаимодействия с газообразным кислородом окисляется незначительная часть добавок. Окисление большинства добавок происходит по более сложной схеме — во-первых, в зоне контакта кислородной струи с металлом окисляется железо: Fe + 1/2 O2 = FeO; это связано с тем, что концентрация железа намного больше, чем концентрации остальных элементов. Закись железа частично растворяется в металле: FeO [O] + Fe и частично в шлаке: FeO (FeO), а уже потом за счет растворенного в металле и шлаке кислорода окисляются другие составляющие жидкого чугуна. Окисление, например, углерода происходит по таким схемам:

за рахунок розчиненого у металі і шлаку кисню окиснюються інші складові рідкого

Fe + 1/2O2 = FeO; Fe + 1/2O2 = FeO;

FeO = [O] + Fe; FeO = (FeO);

[C] + [O] = CO; [C] + (FeO) = CO + Fe.

Если подвести итог уравнений правого и левого столбцов, то в обоих случаях получим итоговую реакцию окисления углерода: [C] + 1/2 O2 = CO, которая отражает только начальное и конечное состояние процесса окисления.

Таким образом, для продувки в конвертере характерно прямое окисление железа в зоне контакта кислородной струи с металлом (в «первичной реакционной зоне») и окисление остальных составляющих металла за счет вторичных реакций на границе с первичной реакционной зоной и в другом объеме ванны.

Окисление кремния

Кремний благодаря родству с кислородом интенсивно окисляется в первые минуты продувки кислородом с реакцией [Si] + 2(FeO) = (SiO2) + 2Fe. Кремнезем, который образуется, взаимодействует с СаО, образовывая силикаты:

(SiO2) + 2(CaO)=(CaO)2 · SiO2,

В результате увеличения основности шлака, увеличения прочности силикатов кальция и падения концентрации в шлаке свободной SiO2, кремний окисляется практически полностью в первые минуты продувки и в процессе продувки заметно не восстанавливается из шлака в металл даже в период интенсивного обезуглероживания.

Окисление кремния заканчивается в первые 3—5 минут продувки, и в дальнейшем по ходу плавки жидкий металл кремния не содержит. Реакция окисления кремния протекает до его полного расхода и является необратимой, потому что продукт окисления — кислотный окисел SiO2 связывается в щелочном шлаке в прочное соединение (CaO)2 · SiO2.

Окисление марганца

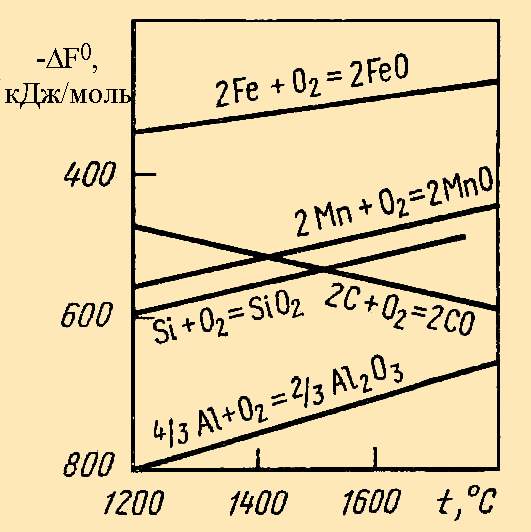

Интенсивное окисление марганца наблюдается в начале продувки, когда при низких температурах его химическое родство к кислороду велико (рис. 7.7).

На рис. 7.7 приведена зависимость химического сродства некоторых элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение ΔF0. На рис. 7.7. также видно, что при температурах 1450—1500 °С кремний и марганец имеют более высокое сродство к кислороду, чем углерод. При более высоких температурах сродство углерода к кислороду превышаетс сродство марганца и кремния. Относительно этого марганец и кремний окисляются в начале продувки, когда температура в конвертере относительно невысокая.

Рис. 7.7. Химическое сродство элементов к кислороду в зависимости от температуры

За 3—5 минут продувки окисляется около 70 % марганца, содержащегося в чугуне. В дальнейшем поведение марганца определяется равновесием экзотермической реакции (выделяется 122 550 Дж/моль тепла)

[Mn] + (FeO) = (MnO) + Fe.

Относительно этой реакции отмечаются (рис. 7.5) такие особенности поведения марганца: при уменьшении содержания FeO в шлаке во второй половине продувки содержание марганца в металле растет, то есть марганец восстанавливается из шлака. Этот процесс получил название «марганцевый горб». В конце продувки, когда окисление железа усиливается, содержание окислов железа в шлаке растет, наблюдается вторичное окисление марганца.

Конечное содержание марганца в металле зависит прежде всего от его содержания в чугуне и растет при увеличении температуры металла в конце продувки и снижении окисленности шлака. То есть восстановление марганца более заметно во второй половине плавки, когда интенсивно окисляется водород, а температура ванны и основность шлака высокие. В некоторых случаях при повышенном содержании марганца в чугуне (0,7—1,2 %) марганец может восстанавливаться до 0,4—0,5 %, что исключает необходимость использования ферромарганца для раскисления стали.

Окисление углерода

Окисление углерода в кислородном конвертере происходит в основном до СО; до СО2 окисляется менее 10—15 % углерода, находящегося в чугуне. В начале продувки (рис. 7.5), когда интенсивно окисляются кремний и марганец, а температура ванны невысока, скорость окисления углерода относительно небольшая (0,10—0,15 %/мин). В дальнейшем вследствие повышения сродства углерода к кислороду при повышении температуры (рис. 7.7) и уменьшении расхода кислорода на окисление марганца и кремния, скорость окисления углерода растет, достигая в середине длительности продувки максимума (0,35—0,45 %/мин). В конце продувки она снова снижается вследствие уменьшения содержания углерода в металле. Роль реакции обезуглероживания в кислотно-конвертерной плавке очень высока, потому что продолжительность окисления углерода определяет продолжительность продувки, а также пузырьки СО, которые выделяются, обеспечивают удаление из металла азота, водорода и интенсивное перемешивание металла и шлака, что способствует улучшению дефосфорации и десульфурации.

Дефосфорация

Дефосфорация — т. е. удаление из металла в шлак фосфора — совершается при помощи экзотермической реакции (выделяется 767 290 Дж/моль)

2[P] + 5(FeO) + 4(CaO) = (4CaO · P2O5) + 5Fe,

для успешного протекания которой необходимы повышенная окисленность и основность шлака и невысокая температура. В кислородном конвертере складываются благоприятные условия для выделения в шлак фосфора — наличие основных шлаков со сравнительно высоким содержанием окислов железа и хорошее перемешивание ванны.

Дефосфорация начинается сразу после начала продувки (см. рис. 7.5), что объясняется быстрым началом формирования щелочного шлака с большим содержанием железа. Поскольку реакция выделения фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при относительно низкой температуре.

Конечное содержание фосфора в металле зависит от количества шлака и полноты протекания реакции дефосфорации, которую обычно характеризуют величиной коэффициента распределения фосфора между шлаком и металлом (Р2О5)/[P]. Эта величина в условиях кислородного конвертера изменяется от 40 до 80—100 и в этих пределах обычно тем выше, чем выше щелочность и окисленность шлака и чем ниже температура металла в конце продувки. Кроме того, более полному протеканию реакции дефосфорации и повышению значения (Р2О5)/[P] способствует улучшение перемешивания металла со шлаком, что достигается при снижении вязкости шлака и при более раннем шлакообразовании, потому что в этом случае увеличивается продолжительность контакта металла со шлаком.

Большое значение имеет также количество шлака. Чем больше масса шлака, тем полнее будет проходить дефосфорация, т. е. большее количество фосфора будет переходить в шлак при одной и той же величине коэффициента распределения фосфора. Поэтому при повышенном содержании фосфора в чугуне обычно увеличивают количество конвертерного шлака.

Как правило, при содержании фосфора в чугуне менее 0,15—0,20 % металл в конце продувки содержит менее 0,02 % фосфора.

Десульфурация

Десульфурация в кислородном конвертере происходит в течение всего процесса продувки и, главным образом, путем выделения серы из металла в шлак. Вместе с тем, часть серы (5—10 %) выделяется в виде SO2 в результате ее окисления кислородом продувки.

[FeS] + (CaO) = (CaS) + (FeO)

Необходимы высокая основность шлака и низкое содержание в нем окислов железа. Конвертерный шлак содержит значительное количество FeO (7—12 % и более), поэтому десульфурация получает ограниченное развитие (30—40 %).

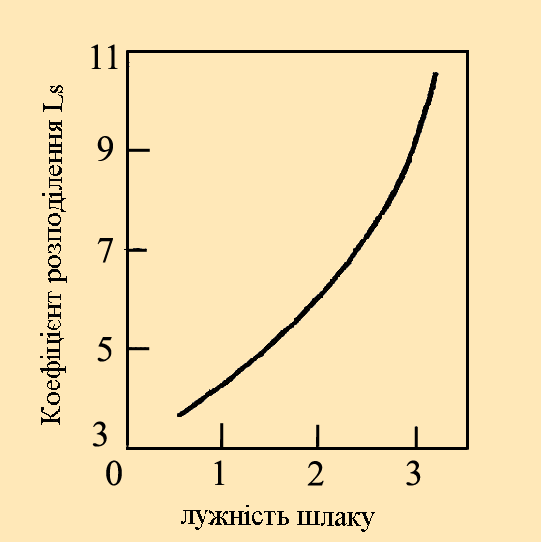

Степень десульфурации, которая достигается при плавке в кислородном конвертере, определяется главным образом основностью шлака, увеличиваясь при ее росте. С увеличением щелочности шлака в конце операции ( ) коэффициент распределения зростає до 8—10 (рис. 7.8) увеличивается до 8—10 (рис. 7.8) и содержание серы в металле уменьшается. Поэтому переработка чугунов обычного состава обеспечивает получение в конце операции металла с содержанием серы 0,02—0,04 %. Для рядовых марок стали такой показатель можно признать удовлетворительным. В случае выплавки качественных сталей содержание серы не должно превышать 0,035 %, поэтому операцию десульфурации необходимо продолжать в процессе выпуска металла из конвертера — в ковше и далее методами внепечной обработки.

Рис. 7.8. Зависимость распределения серы от щелочности шлака

Во-вторых, степень десульфурации возрастает при увеличении количества шлака, так же способствует десульфурации ускорение образования шлака и увеличение продолжительности продувки, ведь при этом увеличивается время взаимодействия металла с образованным шлаком.

Влияние температуры на степень десульфурации состоит в следующем: из-за того, что реакция выделения серы сопровождается очень малым тепловым эффектом, изменения температуры не имеет заметного влияния на сдвиг ее равновесия. Но увеличение температуры конвертерной ванны заметно улучшает ее десульфурацию, потому что это вызывает снижение вязкости шлака, ускоряя тем самым диффузию компонентов, которые участвуют в реакции выделения серы.

Требования к шлаку

Шлаковый режим (состав, вязкость, количество шлака и скорость его образования) должен прежде всего обеспечивать достаточно полное выделение фосфора и серы из металла во время продувки. В связи с этим основность шлака должна быть достаточно высокой (от 2,5 до 3,7), а вязкость незначительной, потому что в густых шлаках замедляются процессы диффузии компонентов, участвующих в реакциях дефосфорации и десульфурации. Большая основность шлака (3,8 и более) нежелательна, потому что шлак переходит в гетерогенное состояние; при недостаточной щелочности, т. е. при повышенном содержании SiO2, происходит не только ухудшение процессов выделения фосфора и серы, но и усиливается разъедание шлаком футеровки. Стойкость футеровки ухудшается также вследствие очень высокой подвижности шлака (жидкотекучести) и повышенного содержания окислов железа. Повышение окисления шлака вызывает также увеличение угара раскислителей. Из-за высокой плотности шлака и его повышенного количества увеличиваются потери железа со шлаком в виде корольков.

В связи с быстротечностью продувки чрезвычайно важно как можно раньше обеспечить формирование шлака; в противном случае из-за недостаточного времени контакта металла со шлаком не успевают завершиться процессы дефосфорации и десульфурации. Кроме того, при продувке без шлака наблюдается повышенный вынос капель металла с газами, которые отходят, и образования на фурме наплывов металла.

Формирование щелочного шлака сводится к растворению кусковой извести, загруженной в конвертер, в жидкой шлаковой фазе, которая образуется на первых секундах продувки и состоит из продуктов окисления составляющих чугуна (SiO2, MnO, FeO). Известь тугоплавкая (температура плавления CаO составляет 2570 °С), поэтому для ее растворения необходимо взаимодействие с окислами окружающей шлаковой фазы с получением легкоплавких химических соединений, которые могли бы раствориться при температурах конвертерной ванны.

Практика показала, что без применения специальных мер растворение извести будет происходить очень медленно. Это объясняется тем, что взаимодействуя с кремнеземом, куски извести покрываются тугоплавкой оболочкой двукальциевого силиката 2CaO · SiO2 (температура плавления 2130 °С), что препятствует дальнейшему растворению. Поэтому необходимо добавлять компоненты, которые снижают температуру плавления этого силиката, а также собственно извести. Наиболее эффективны в этом случае CaF2 и окислы железа, в несколько меньшей степени MnO. С учетом вышесказанного в конвертер в начале продувки обычно присаживают плавиковый шпат (CaF2), а насыщения шлака окислами железа достигают, начиная продувку при высоком расположении фурмы, а иногда за счет присадок железной руды, агломерата, окатышей и боксита.

Для получения достаточной концентрации окислов марганца обычно используют чугуны с относительно высоким содержанием марганца (0,7—1,1 %). Если содержание марганца в перерабатываемом чугуне уменьшается, шлакообразование замедляется и необходимо принять дополнительные меры для ускорения растворения извести.

Шлаковый режим

Для обогащения полученного шлака окислами железа продувку начинают при высоком расположении фурмы. После начала продувки в конвертер добавляют первую порцию компонентов, образующих шлак, — приблизительно 1/2—3/4 их общего количества.

В эту порцию обычно входят известь и плавиковый шпат; иногда вместо плавикового шпата используют боксит, агломерат, окатыши и железную руду. Остальные компоненты добавляют одной или несколькими порциями в течение одной трети продолжительности продувки.

Загружать все компоненты, образующие шлак, вместе не рекомендуется, потому что это вызовет охлаждение ванны, слипание кусков извести и замедление шлакообразования. Иногда для ускорения шлакообразования часть извести загружают в конвертер перед заливкой чугуна на стальной лом.

Общий расход извести составляет 5—8 % от веса плавки. Для расчета его количества необходимо учитывать, что щелочность шлака составляет 2,5—3,7. Расход плавикового шпата составляет 0,15—0,30 %, а иногда достигает 1 %.

Характер поведения основных составляющих шлака в ходе продувки иллюстрируется данными рис. 7.5. Вследствие растворения извести содержание СаО в шлаке растет, а содержание SiO2, MnO, FeO понижается. Заметно уменьшается содержание FeO в период наиболее интенсивного окисления углерода (середина продувки), когда наибольшее развитие получает реакция окисления углерода за счет окислов железа шлака. В конце продувки, когда углерода в металле мало, начинает окисляться железо и содержание FeO в шлаках быстро растет.

Шлак в конце плавки имеет такой состав, %:

СаО — 43—50; SiO2 — 14—22; Fe2O3 — 7—20; MnO — 7—14; Al2O3 — 3—7; MgО — 1,5—4,0; P2O5 — 0,5—4,0; CaF2 — 3,0; CaS — 1,0.

Соотношение содержания CaO та SiO2 определяется основностью шлаков, которой задаются при подсчете шихты и регулируют, изменяя расход извести. Содержание окислов железа будет тем выше, чем ниже содержание углерода в металле в конце продувки; при этом содержание Fe2O3 в три-четыре раза ниже содержания FeO. Так, при содержании углерода в конце плавки менее 0,08 % содержание FeO в шлаке составляет 14—25 %; при 0,08—0,12 % С — (12—18) % FeO; при содержании углерода более 0,12 % — (8—14) % FeO. Количество MnO в шлаке растет при увеличении содержания марганца в чугуне и окисления шлака. Количество MgО тем выше, чем сильнее изнашивается футеровка, составляющие которой переходят в шлак.

Количество шлака, образующегося во время плавки, составляет 10—17 % от массы стали.

Раскисление стали

В конце плавки в конвертерной стали растворено большое количество кислорода. Поэтому необходимой операцией (после доведения состава металла до заданного химического состава по углероду) является раскисление, т. е. удаление кислорода, растворенного в жидкой стали, а также освобождение пригодного металла от продуктов раскисления.

Раскисление стали выполняют осаживающим методом в ковше во время выпуска металла (рис. 7.9).

Рис. 7.9. Выпуск металла и введение раскислителей

При выплавке спокойной стали раскислители вводят в ковш под струю металла в такой последовательности: сначала ферромарганец или силикомарганец, далее ферросилиций и в последнюю очередь добавляют алюминий.

Кипящую сталь раскисляют только ферромарганцем. Добавление раскислителей начинают после наполнения ковша жидким металлом приблизительно на 1/4—1/3, а заканчивают в момент заполнения ковша на 2/3. Это позволяет предупредить попадание раскислителей в шлак и их угар. Количество марганца и кремния, добавляемых в металл для раскисления, должно обеспечить получение заданного содержания этих элементов в стали. При расчете количества раскислителей необходимо учитывать угар:

при раскислении спокойной стали угар марганца составляет 10—25 %, кремния 15—25 %;

при раскислении кипящей стали угар марганца составляет 20—35 %.

Расход алюминия составляет 0,15—0,20 кг на 1 т стали.