2 Розрахункова частина

2.1 Призначення, будова і принцип дії машини, яка підлягає ремонту

Підйомний|підіймальний| кран - машина для захоплення, підйому і переміщення в горизонтальному напрямі|направленні| штучних і масових вантажів|тягарів| на порівняно невеликі відстані - в межах цеху або складу.

Підйомні|підіймальні| крани складають особливу групу вантажопідйомних| машин, що характеризується повторно - короткочасним| режимом роботи.

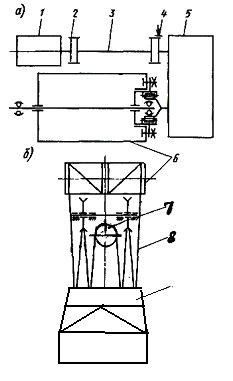

Грейферний кран (рисунок2.1)складається змосту10, що переміщається по підкранових шляхах|коліях|, на ходових колесах 2, які встановлені|установлені|в кінцевих балках 3. Підкранові шляхи|колії|укладаються|вкладаються|на підкранові балки, що спираються|обпираються|на верхні виступи колон цеху. Відстань між осями підкранових рейок називається прольотом крана. Відстань між осями ходових коліс (при установці моста на чотири ходові колеса) називається базою крана. По верхньому поясу балок моста упоперек|впоперек|прольоту цеху пересувається візок крана 7, забезпеченийпідйомним|підіймальним|механізмом 6. Вантажозахватним органом для переміщення насипних вантажів|тягарів|є|з'являється|грейфер 12. Механізм пересування крана 11, встановлений|установлений|на мосту крана, механізм пересування візка - безпосередньо на візку. Управління всіма механізмами ведеться безпосередньо з|із|кабіни 1, прикріпленою|скріпляти|до моста крана. Для обслуговування цехових тролеїв|на крані передбачений спеціальний майданчик 9. Живлення|харчування|візка здійснюється за допомогою гнучкого кабелю 4, підвішеного на дроті 8.

Оскільки|тому що| кран спирається|обпирається| на рейковий надземний шлях|колію|, то він практично не займає|позичає| корисної площі|майдану| і тому економить дуже багато місця|місце-милю| в цеху.

Рисунок 2.1 – Кран мостовий|бруківки| електричнийгрейферний:

1 - кабіна; 2 - ходові колеса; 3 - кінцеві балки; 4 – гнучкий кабель; - механізм відкриття|відчиняти| грейфера; 6 - підйомний|підіймальний| механізм; 7 - візок крана ; 8 - дріт;

9 - майданчик для обслуговування тролеїв|; 10 – міст; 11 - механізм пересування крана; 12 – грейфер

2.2 Визначення основних параметрів машини

2.2.1 Розрахунок основних параметрів механізму підйому грейфера

2.2.1.1 Вибір кінематичної схеми механізму

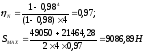

Для проектованого крана приймаємо механізм підйому, кінематична схема якого показана|уявляти|нарисунку2.2.

Рисунок2.2– Схема механізму підйомугрейфера

В даному випадку механізм підйому складається з електродвигуна 1, сполучної муфти 2 з проміжним валом 3, гальма 4, редуктора 5, барабана 6, зрівняльного блоку 7, канату 8 і грейфера 9. Поліспаст здвоєний (а = 2) кратністю iп = 4.

2.2.1.2 Вибір каната

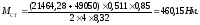

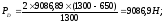

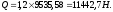

Максимальне натягнення|натяг|в канаті, що набігає на барабан, при підйомі вантажу|тягаря|

(2.1)

(2.1)

де G - номінальна вага вантажу|тягаря|, що піднімається|підіймає|, Н;

-

вага грейфера (за заводськими даними);

-

вага грейфера (за заводськими даними);

-

число одинарних поліспастів;

-

число одинарних поліспастів;

-

кратність поліспасту;

-

кратність поліспасту;

-

ККД поліспасту;

-

ККД поліспасту;

При збіганні|збігати|каната з рухомого|жвавого|блоку ККД поліспасту

;

(2.2)

;

(2.2)

де

- ККД блоку на підшипниках кочення з

урахуванням|з врахуванням|жорсткості

- ККД блоку на підшипниках кочення з

урахуванням|з врахуванням|жорсткості

каната.

Розривне зусилля каната

(2.3)

(2.3)

де

- коефіцієнт запасу міцності каната, що

допускається, приймаємо

- коефіцієнт запасу міцності каната, що

допускається, приймаємо

по[1,

с. 50, табл.. 6]; =6.

=6.

З|із|[2, с. 452, додаток ІІ] вибираємо канат сталевий подвійного звивання типу|типа| ЛК-Р конструкції 6×19(1+6+6/6) 1 о.с. ГОСТ 2688-80, діаметром

=

11мм|

при розрахунковій межі міцності

проволікав

=

11мм|

при розрахунковій межі міцності

проволікав

і з|із|

розривним зусиллям каната в цілому|загалом|

і з|із|

розривним зусиллям каната в цілому|загалом|

Фактичний коефіцієнт запасу міцності каната

(2.4)

(2.4)

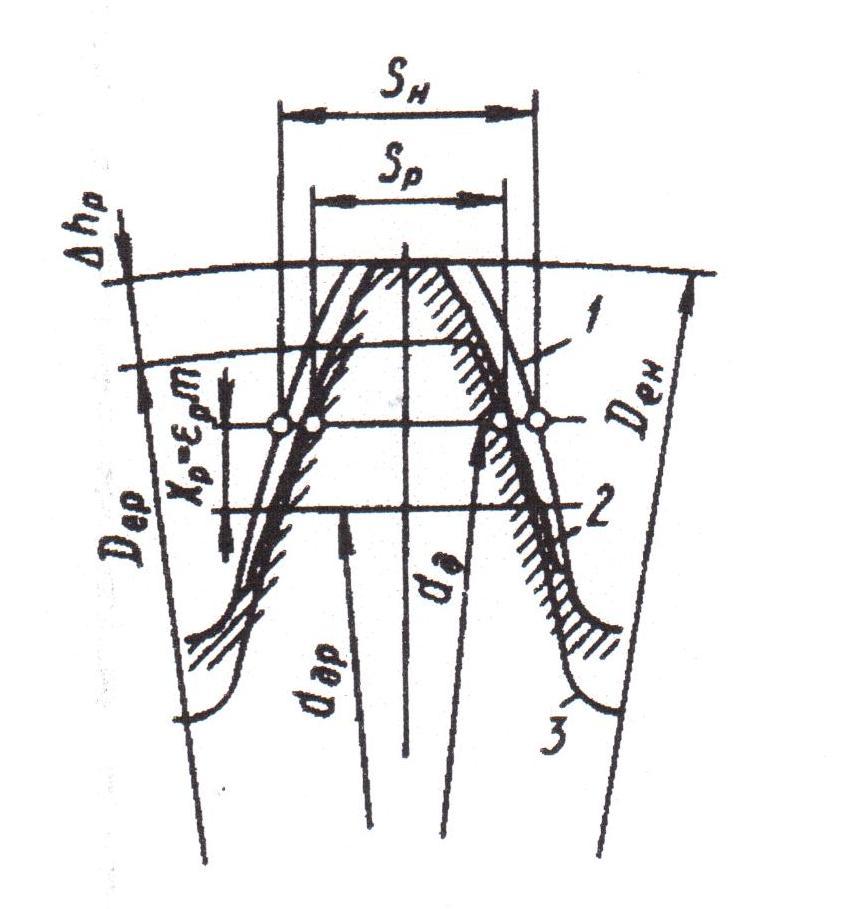

2.2.1.3 Вибір блоків

Діаметр блоку по дну жолоба

(2.5)

(2.5)

де

- коефіцієнт, що приймається залежно

від типу|типа|

вантажопідйомної

- коефіцієнт, що приймається залежно

від типу|типа|

вантажопідйомної

машини, виду приводу і групи режиму роботи механізму [1, с. 57,

табл.

8]; = 25.

= 25.

Приймаємо

[1,

с. 58, табл. 9].

[1,

с. 58, табл. 9].

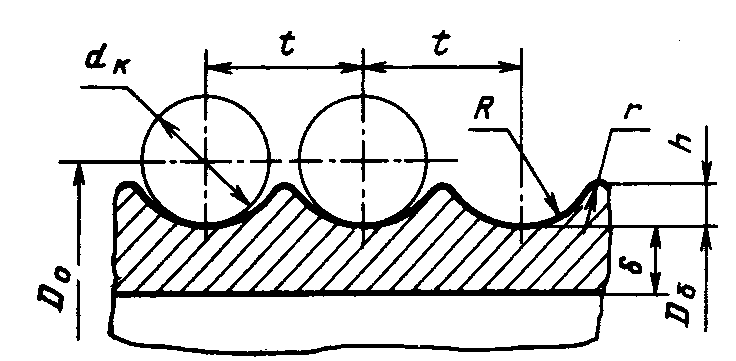

На рисунку2.3показаний профіль жолобублоку.

Діаметр блоку по центру осі каната

(2.6)

(2.6)

Рисунок2.3- Профіль жолобублоку

Діаметр зрівняльного блоку поліспасту

(2.7)

(2.7)

Остаточно

приймаємо

[1, с. 58, табл. 9]

[1, с. 58, табл. 9]

Блоки виготовляють з|із|чавуну СЧ 15.

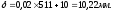

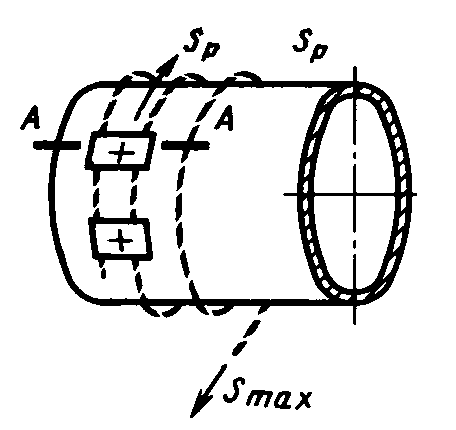

2.2.1.4 Розрахунок вузла барабана

Діаметр барабана по дну канавки (рисунок2.4)

(2.8)

(2.8)

Рисунок 2.4- Профіль канавок барабана

Набутезначення слід округляти|округлювати|у велику сторону до стандартного значення

з|із|нормального

ряду|лави|діаметрів.

Приймаємо

Діаметр барабана по центру осі намотуваного каната

(2.9)

(2.9)

.

.

Довжинаканата, що намотується на одну половину барабану

;

(2.10)

;

(2.10)

.

.

Число витків нарізки на одній половині барабана

(2.11)

(2.11)

де 1,5…2 - число запасних витків.

.

.

Довжина нарізки на одній половині барабана

(2.12)

(2.12)

де

= крок нарізки барабана;

= крок нарізки барабана; [1, с. 65, табл. 10].

[1, с. 65, табл. 10].

.

.

Повна|цілковита|довжина барабана

(2.13)

(2.13)

де

- довжина ділянки з кожного

боку барабана,що використовується

- довжина ділянки з кожного

боку барабана,що використовується

для закріплення каната;

;

(2.14)

;

(2.14)

.

.

-

відстань між правою і лівою нарізками;

приймаємо

-

відстань між правою і лівою нарізками;

приймаємо

Барабан

відлитийз|із|чавуну Сч15 з|із|межею

міцності на стискування|стиснення|

Товщину стінки барабана визначаємо з|із|розрахунку на стискування|стиснення|.

(2.15)

(2.15)

де

к

- коефіцієнт запасу міцності для канатів

грейферів;

.

.

З|із|умов технології виготовлення литих чавунних барабанів товщина стінки має бути не менше 10мм|і може бути визначена по формулі

(2.16)

(2.16)

Враховуючи,

що стінка барабана в процесі експлуатації

зношується, то приймаємо

декількабільшимрозрахункового значення з|із|розрахунку на стискування|стиснення|-

декількабільшимрозрахункового значення з|із|розрахунку на стискування|стиснення|-

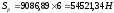

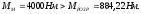

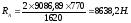

2.2.1.5Вибір двигуна і редуктора

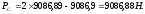

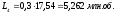

При підйомі номінального вантажу|тягаря|статична потужність двигуна механізму підйому

(2.17)

(2.17)

де V - швидкість підйому вантажу|тягаря|, м/с;приймаємо V = 0,671 м/с;

-

0,92 загальний|спільний|ККД приводу.

-

0,92 загальний|спільний|ККД приводу.

Розрахункова потужність приводу

(2.18)

(2.18)

де

- коефіцієнт використання номінальної

вантажопідйомності;

- коефіцієнт використання номінальної

вантажопідйомності;

для

кранів грейферів;

для

кранів грейферів;

-

коефіцієнт, що враховує вживану систему

регулювання швидкості;

-

коефіцієнт, що враховує вживану систему

регулювання швидкості;

для

групи режиму роботи 4М|;

для

групи режиму роботи 4М|;

-

коефіцієнт, що враховує фактичну

тривалість включень|приєднань|;

-

коефіцієнт, що враховує фактичну

тривалість включень|приєднань|;

для

групи режиму роботи 4М|;

для

групи режиму роботи 4М|;

-

коефіцієнт пускових витрат;

-

коефіцієнт пускових витрат; для групи режиму роботи 4М|;

для групи режиму роботи 4М|;

По розрахунковій потужності вибираємо асинхронний електродвигун серії МТН 211-6 |застосуван[2, с. 490, додаток ХХХV].

Виписуємо його характеристику: Р = 45 кВт; n = 695 об/хв.;

М|м-код|=9550 Р/n = 9550 45/695 = 618,34 Нм.

Необхідне передавальне|передаточне|число редуктора

(2.19)

(2.19)

де

- частота обертання барабана;

- частота обертання барабана;

(2.20)

(2.20)

Редуктор механізму підйому вибираємо виходячи з розрахункової потужності, частоти обертання двигуна, передавального числа і групи режиму роботи. Приймаємо до установки редуктор типу Ц2-350. Виписуємо його характеристику: uр = 8,32; Рред = 61 кВт [2, с. 509, додаок XLV].

Фактична частота обертання барабана

(2.21)

(2.21)

2.2.1.6 Вибір гальма

Гальмо встановлюємо на швидкохідному валу редуктора.

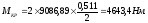

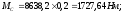

Статичний момент на валу двигуна

(2.22)

(2.22)

де

- ККД механізму;

- ККД механізму;

Розрахунковий гальмівний|гальмовий|момент при установці гальма

(2.23)

(2.23)

де

- коефіцієнт запасу гальмування;

- коефіцієнт запасу гальмування; [2, с. , табл. 18]

[2, с. , табл. 18]

Для

групи режиму роботи 4М|по [1, с. 111, табл.. 22] вибираємо

гальмо типу|типа|ТКГ-300. Виписуємо його характеристику:

Гальмо регулюємона розрахунковий гальмівний|гальмовий|момент.

2.2.1.7 Вибір муфт

Між

двигуном і редуктором встановлюємо

зубчасту|зубчасту|муфту з|із|гальмівним|гальмовим|шківом Найбільший передаванийкрутний

момент

Найбільший передаванийкрутний

момент [1, с. 95, табл. 15].

[1, с. 95, табл. 15].

Проводимо|виробляємо|перевірку муфти по номінальному моменту.

Розрахунковий крутний момент для муфти

(2.24)

(2.24)

де

-

коефіцієнт, що враховує ступінь|міру|

відповідальності муфти;

-

коефіцієнт, що враховує ступінь|міру|

відповідальності муфти;

[1,

с. 97, табл. 17];

[1,

с. 97, табл. 17];

-

коефіцієнт, що враховує умови роботи

муфти;

-

коефіцієнт, що враховує умови роботи

муфти;

[1,

с. 97, табл. 17];

[1,

с. 97, табл. 17];

-

крутний момент,що

передаєтьсямуфтою;

-

крутний момент,що

передаєтьсямуфтою;

Вибрана муфта задовольняєумові

Між барабаном і редуктором встановлюємо зубчасту|зубчасту|муфту.

Крутний омент, що передаєтьсямуфтою

(2.25)

(2.25)

де

- ККД барабана;

- ККД барабана;

Розрахунковий момент для вибору муфти

(2.26)

(2.26)

де

- збільшений на 20% в порівнянні з

рекомендаціями таблиці17 [1];

- збільшений на 20% в порівнянні з

рекомендаціями таблиці17 [1];

По

|[1,

с. 95, табл. 15] вибираємо стандартну

зубчасту|зубчасту|муфту. Найбільший передаванийкрутний

момент

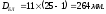

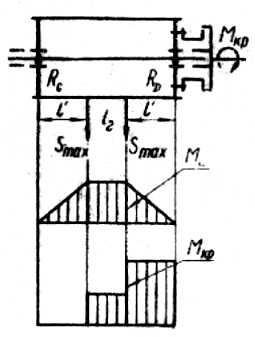

2.2.2Розрахунок механізму пересування крана

Механізм пересування крана вибираємо з|із|роздільним приводом, кінематична схема вказана нарисунку 2.5. Обертання від двигуна передається через муфту швидкохідному валу редуктора. Тихохідний вал редуктора сполучений|з'єднаний|з|із|ходовим колесом.

Рисунок 2.5- Кінематична схема механізму пересування крана

Загальна|спільна|вага крана складає - за заводськими даними. Приймаємо

діаметр ходових коліс

- за заводськими даними. Приймаємо

діаметр ходових коліс ,рейкутипу|типа|КР70з|із|округленою

головкою|голівкою|

[1, с. 119, табл. 24]. Діаметр цапфи валу

,рейкутипу|типа|КР70з|із|округленою

головкою|голівкою|

[1, с. 119, табл. 24]. Діаметр цапфи валу Колеса встановлені|установлені|насферичних роликопідшипниках

3618.Коефіцієнт тертя кочення

Колеса встановлені|установлені|насферичних роликопідшипниках

3618.Коефіцієнт тертя кочення [1,].

[1,].

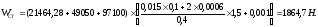

Опір пересуванню крана з|із|номінальним вантажем|тягарем|

(2.27)

(2.27)

де

-

коефіцієнт тертя підшипників [1, с. 172];

-

коефіцієнт тертя підшипників [1, с. 172];

-

коефіцієнт тертя кочення [1, с. 173];

-

коефіцієнт тертя кочення [1, с. 173];

-

коефіцієнт враховує додатковий опір

від тертя реборд|

-

коефіцієнт враховує додатковий опір

від тертя реборд|

циліндрових коліс на підшипниках кочення [1, с. 173];

-

нахил рейкових шляхів [1, с. 174].

-

нахил рейкових шляхів [1, с. 174].

Опір пересуванню завантаженого крана

(2.28)

(2.28)

де

- середнє прискорення крана при пуску.

- середнє прискорення крана при пуску.

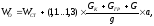

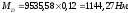

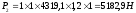

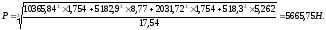

Потужність електродвигуна з урахуванням|з врахуванням|інерційних навантажень

(2.29)

(2.29)

де

-прийнята швидкість

пересування крана;

-прийнята швидкість

пересування крана;

-

середня кратність пускового моменту

для асинхронних

-

середня кратність пускового моменту

для асинхронних

двигунів з|із|фазовим ротором [2, с. 109].

При роздільному приводі потужність одного двигуна складатиме

0,6

*Р .

.

Р =

0,6

=

0,6 3,1=1,86

кВт

3,1=1,86

кВт

По

[1, с. 80, табл. 12] вибираємо крановий

електродвигун з фазовим ротором типу

MTF 012-6 потужністю

(при ПВ-40%),

(при ПВ-40%),

Частота обертання колеса

(2.30)

(2.30)

Розрахункове передавальне|передаточне|число редуктора

(2.31)

(2.31)

По [2, с. 504, додатки XLI…XLVI]) вибираємо редуктор типу|типа|Ц2-250

;

;

Фактична частота обертання колеса

(2.32)

(2.32)

Фактична швидкість пересування крана з|із|номінальним вантажем|тягарем|

(2.33)

(2.33)

2.3Розрахунок на міцність основних вузлів і деталей

2.3.1 Розрахунок вузла барабана

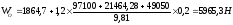

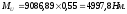

Окрім|крім|стискування|стиснення|стінка барабана випробовує|відчуває|деформацію вигину|згину|і кручення (рисунок 2.6)

Рисунок 2.6 - Схема до розрахунку барабана

Крутний момент, що передаєтьсябарабаном

(2.34)

(2.34)

Момент, що вигинає, визначаємодля випадку, коли грейфер знаходиться|перебуває|в самому верхньому положенні|становищі|(відстань між навиваними канатамиlг). Після|потім|конструктивного опрацьовування|проробляти|приймаємо відстань від точки додатку|застосування|зусиль Smaxдо середини торцевого диска l′=550 мм.Тоді момент, що вигинає

(2.35)

(2.35)

Складна напруга|напруження|від вигину|згину|і кручення

(2.36)

(2.36)

де

- еквівалентний момент опору поперечного

перетинубарабана, м3;

- еквівалентний момент опору поперечного

перетинубарабана, м3;

(2.37)

(2.37)

-

внутрішній діаметр барабана;

-

внутрішній діаметр барабана;

(2.38)

(2.38)

-

коефіцієнт приведення напруги|напруження|.

-

коефіцієнт приведення напруги|напруження|.

Напруга|напруження|від вигину|згину|і кручення в стінці барабана незначна при довжині барабана менше 3 діаметрів, вони зазвичай|звично|не перевищують 15% від напруги|напруження|стискування|стиснення|.

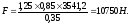

2.3.2 Розрахунок кріпления|каната до барабана

Кінець

каната закріплюється притискними

накладками з|із|шпильками (рисунок2.7). По

діаметру каната приймається накладка(рисунок

2.8) і з|із|відповідними розмірами шпилька (

приймається накладка(рисунок

2.8) і з|із|відповідними розмірами шпилька ( і

і ).Шпилька виготовлена

із|із|сталі Ст.3.

Напруга|напруження|розтягування, що допускається

).Шпилька виготовлена

із|із|сталі Ст.3.

Напруга|напруження|розтягування, що допускається

Рисунок 2.7 - Кріплення кінця канату на барабані

Рисунок 2.8 – Притискна накладка

Розрахункове натягнення|натяг|каната в місці|місце-милі|кріплення

(2.39)

(2.39)

де

-основа|основа|натурального логарифма;

-основа|основа|натурального логарифма;

-

коефіцієнт тертя між канатом і барабаном;

-

коефіцієнт тертя між канатом і барабаном;

-

регламентований кут|ріг|обхвату барабана недоторканними

-

регламентований кут|ріг|обхвату барабана недоторканними

витками (радий.).

Необхідне зусилля притиснення каната накладками

(2.40)

(2.40)

де

- коефіцієнт запасу;

- коефіцієнт запасу;

-

коефіцієнт, що враховує зменшення

натягнення|натягу|канатаунаслідок|внаслідок|

-

коефіцієнт, що враховує зменшення

натягнення|натягу|канатаунаслідок|внаслідок|

обхвату барабана кріпильними витками;

-

коефіцієнт опору висмикуванню каната

з|із|накладки.

-

коефіцієнт опору висмикуванню каната

з|із|накладки.

Допустиме зусилля розтягування однієї шпильки

(2.41)

(2.41)

де

- внутрішній діаметр різьблення;

- внутрішній діаметр різьблення;

Необхіднакількістьнакладок

(2.42)

(2.42)

Приймаємо

2.3.3 Розрахунок осі барабана

Ось

барабана виготовляють із|із|

сталі 45 з|із|

межею міцності

Вона випробовує|відчуває|

напругу|напруження|

вигину|згину|

від дії зусиль двох гілок каната при

здвоєному поліспасті, а так само від

власної ваги барабана. Далі

проводимо|виробляємо|

розрахунок, нехтуючи вагою барабана

(рисунок 2.9).

Вона випробовує|відчуває|

напругу|напруження|

вигину|згину|

від дії зусиль двох гілок каната при

здвоєному поліспасті, а так само від

власної ваги барабана. Далі

проводимо|виробляємо|

розрахунок, нехтуючи вагою барабана

(рисунок 2.9).

Відстань від маточин барабана до опор осі заздалегідь можна прийняти а = 200 мм, b = 120 мм, а довжину осі барабана l = Ls+ 150…200 мм, довжину маточини lм = (100…150) мм.

Реакції в опорах

(2.43)

(2.43)

(2.44)

(2.44)

Зусилля, що діють з боку маточин на вісь

(2.45)

(2.45)

(2.46)

(2.46)

Моменти, що вигинають

(2.47)

(2.47)

(2.48)

(2.48)

Приблизний діаметр вісі під маточиною

(2.49)

(2.49)

де

-

допустима напругу вигину для матеріалу

вісі.

-

допустима напругу вигину для матеріалу

вісі.

Для

сталі 45

= 55МПа – при симетричному циклі.

= 55МПа – при симетричному циклі.

Приймаємо

Рисунок 2.9 - Схема до розрахунку осі барабана

2.3.4 Вибір підшипників осі барабана

Вісь барабана встановлюємо на дворядних радіальних сферичних роликопідшипниках.

Підшипники опори Ввставляємо у виточку тихохідного валу редуктора Ц2. Оскільки вісь барабана не обертається щодо|відносно|валу редуктора, то підшипник опориВвибираємо по статичному навантаженню.

Розрахункове навантаження на підшипник

(2.50)

(2.50)

де

- коефіцієнт безпеки

- коефіцієнт безпеки

По

цьому навантаженню вибираємо підшипник

3610[3, с. 442, табл.

ХІ-23].Його характеристика:

З огляду на те, що підшипник опори А працює при змінному режимі навантаження, то визначаємо еквівалентне навантаження

(2.51)

(2.51)

Радіальні навантаження на підшипник при групі режиму роботи 4М|.

(2.52)

(2.52)

(2.53)

(2.53)

(2.54)

(2.54)

(2.55)

(2.55)

Довговічність підшипника номінальна і при кожному режимі навантаження

(2.56)

(2.56)

де

;

;

(2.57)

(2.57)

(2.58)

(2.58)

(2.59)

(2.59)

Для радіального роликопідшипника еквівалентне навантаження при кожному режимі

(2.60)

(2.60)

де V=1,2; Fa=0; Kt=1; Кб=1,2.

(2.61)

(2.61)

(2.62)

(2.62)

(2.63)

(2.63)

Динамічна вантажопідйомність

;

(2.64)

;

(2.64)

По цій вантажопідйомності підбираємо|добираємо| підшипник 3610, який повністю|цілком|задовольняє розрахунковому навантаженню, оскільки|тому що|

2.4 Змазування вузлів тертя.Карта змазування

Таблиця 2.1-Мастила і змазки для механізмів і составних частин крану

|

Умовне позначення мастила,змазки |

Найменування,марка мастила,змазки і ГОСТ(чи ТУ) |

|

МРЗ

|

Мастила для редукторів і зубчатих муфт Мастило трансмісійне південне ТС-10 ОТП(зимове)ТУ38-101-148-71 |

|

МРЛ

|

Мастило трансмісійне тракторне ТЕ-15-Е ФО(літнє)ТУ38-101-521-75 |

|

МРП

|

Мастило індустріальне І-20А,І-30А,І-40А(проміжкові)ГОСТ 20799-75 |

|

ГТЛ

|

Мастило трансформаторне ТК ГОСТ 982-68(літнє) |

|

ГТЗ

|

Мастило АМГ-10 ГОСТ 6794-75(зимове) |

|

Ц

|

Змазка ЦИАТИМ-202 ГОСТ 11110-75 чи ЦИАТИМ-201 ГОСТ 6267-74 чи ЦИАТИМ-203 ГОСТ 8773-73(усесезонне) |

|

С

|

Змазка універсальна середньоплавка УС(солідол жировий)ГОСТ 1033-79 чи солідол синтетичний марки С ГОСТ 4366-77(усесезонне) |

|

К

|

Змазка канатна 39У ГОСТ 5570-69

|

|

КН |

Мастило консерваційне К-17 ГОСТ 10877-76 чи робоче мастило з присадкою АКОР-1 |

|

Нумера-ція точок |

Найменування агрегату чи окремої частини |

Умовне позначення масла,змазки по табл.2.1 |

Кількість точок змазки на один агрегат,одну составн.частину |

Вказівки по виконанню операцій змазки |

|

|

|

|

| |||||||||

|

1 |

Підшипники ходових коліс тележки |

С чи Ц |

1 |

Змазати шприцем для прес-масльонок |

|

|

|

| ||||||||||

|

2 |

Підшипники верхніх блоків |

|

1 чи 2 |

Пройзвести закладку змазки у полості підшипни-ків.Перед закла-дкою змазки поло-сті повинні бути промити кероси-ном |

|

|

|

| ||||||||||

|

3 |

Підшипники блоків підвіски |

|

1 чи 2 |

Те саме |

|

|

|

| ||||||||||

|

4 |

Зубчаті передачі закритого типу(редуктори) |

МРЗ,МРЛ і МРП |

1 |

Перевірити рівень масла по мастиловказателю і при необ- Хідності долити мастило.При наявності сопуну очистити його від бруду |

|

|

|

| ||||||||||

|

5 |

Підшипники ходових коліс мосту |

С чи Ц |

1 |

Змазати шприцем для прес-масльо-нок |

|

|

|

| ||||||||||

|

6 |

Корпус гідроштовхача гальма |

ГТЛ чи ГТЗ |

1 |

Перевірити рівень масла і при необхі-дності долити масло до нижнього торця отвору |

|

|

|

| ||||||||||

|

7 |

Зубчаті муфти |

МРЗ,МРЛ і МРП |

1 |

Перевірити об’єм масла і при необхі-дності долити мастило |

|

|

|

| ||||||||||

|

8 |

Підшипники електродвигуна |

Ц |

2 |

Зняти підшипни-кові щитки,видал-ити відпрацьовану змазку,промити і заповнити підшип-никові полості змазкою |

|

|

|

| ||||||||||

|

9 |

Підшипники барабанів |

С чи Ц |

2 |

Змазати шприцем для прес-масльо-нок |

|

|

|

| ||||||||||

|

10 |

Канати |

К |

Від 2 до 8 |

Змазати вітві канатів рівним слоєм змазки по усій довжині

|

|

|

|

| ||||||||||

|

11 |

Гвинтова пара протиугінного пристрою Підшипники ковзання,шарніри,поверх. ковзвння |

С чи Ц

С чи Ц |

2

------ |

Змазати поверхні рівним слоем змазки

| ||||||||||||||

Рисунок 2.10-Карта змазки механізмів грейферного крану

Таблиця 2.2-Змазка агрегатів і составних частин механізмів крану

2.5 Ремонт деталей які швидко зношуються

В залежності від характеру зносу,виду ушкодження та призначення деталі ПТМділяться на 2 групи : деталі які неможливо чи не дозволяється ремонтувати (відновлювати) і ті , які можливо ремонтувати (відновлювати).

До першої групи відносяться стальні проволочені канати, пружини усіх видів(при наявності у них тріщин, зломів і кінцевих деформацій стиснення),підшипникикочення (при наявності тріщин на кільцях і слідів грубого зносу на доріжках і натілах кочення) , ковані крюки та петлі, вали (при наявності тріщин і кінцевихдеформацій кочення) , бронзові та латунні втулки ( окрім розточування підремонтний розмір та наплавки місцевих зносів ) , гальмівні накладки,клинові ремені і інш.

До другої групи відносяться всі інші деталі ПТМ.

Головні вимоги до використання методу ремонту деталей і вузлів підємно-транспортних машин:

1.Ремонт деталі чи вузла не повинен знижати її ресурса ( несучої здібності ,строку служби і інш.)

2.Забороняються ремонтні операції , які створюють концентрацію напруги у деталях , а також операції, змінюючи характер з,єднання деталей.

3.У відремонтованих деталях повинні, як правило, повністю відновлю-ватисяпервинні показники їх якості-чистота робочіх поверхонь, твердість і стру-ктураметалу .

4.При виборі методів ремонту деталей необхідно враховувати характер її навантаження, призначення, матеріал і вид термообробки, вид зносу і її величину,умови роботи деталі у вузлі тертя.

5.При виборі методу ремонту перевагу треба віддавати тім, які дозволяють

повністю відновити, чи збільшити ресурс існуючої деталі у зрівнянні з ресурсом нової . Незалежно від методу, який був прийнятий для відновлення деталі , пови-ннібути створені розрахункові умови її роботи ( вид посадки, характер змазки ).

Вали та вісі

Їх ремонт повинен забезпечити виправлення наступних типових дефектів тапошкоджень : викривлень (прогину) ; знос шійок і ушкоджень під сальниками ;порушень (зносу , та ушкоджень ) посадочних поверхонь ; знос шпоночних пазівчи шлиців ; ушкодження різьби.

При викривленні та інших ушкодженнях ремонт починають з правки.Пря-молінійність валу (вісі ) перевіряють індикатором при встановці в центрах тока-рногостанку чи на призмах. Прогиб валів та вісій менше 0,5мм виправляють шлі-фуванняма прогин більше 0,5мм- правкою в холодну. Застосовують також правку нагрівомзі сторони випуклості. Вал випрамляється під дією внутрішніх напру-жень.Відновлення зношених поверхонь валів відповідального призначення здій-снюєтьсятільки хромуванням чи обробкою під ремонтний розмір ( зі зменшенням діаметруне більше ніж на 3% ).В інших випадках ремонтують наплавкою, мета-лізаціє’ю.При великих зносах ефективна вібродугова наплавка.

Рисунок 2.11 – Встановка валу при механічній правці :

1-вал; 2-опора; 3-індикатор; 4-місце натиснення; 5-місце та порядок наклепу.

Шійкі валів з порушенними розмірами в місці посадки відновлюють на-каткою.Її проводять гостро зубчатим рошпом ,створюючим рифлення з вити-сненнямметалу та збільшення діаметру валу в місці накатки. Потрібний розмірзабезпечуютьнаступною механічною обробкою

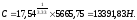

Рисунок 2.12-Схема відновлення шійок валів накаткою:

а-тримач з роликами; б-схема збільшення діаметру деталі:1-відновлюєма деталь; 2-вісь ролика; 3-рифленний ролик; 4-тримач; 5-виступ;6-углублення ( 2 – збіль-шення діаметру при накатці ).

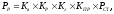

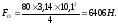

Барабани та блоки

Барабани та блоки кранів не підлягають ремонту у випадках: зменшення першочергової товщини стінки барабану більше ніж на 25%; зношування пове-рхніручію (жолобу) блоку більше ніж на 50% діаметра накату; наявність тріщин нациліндричній поверхні чи ступеці барабану чи блоку; зменшення першоче-рговоїтовщини стінки ручья блоку ніж на 10%.В інших випадках вантажні бара-бани таблоки кранів відновлюють проточуванням ручаїв.

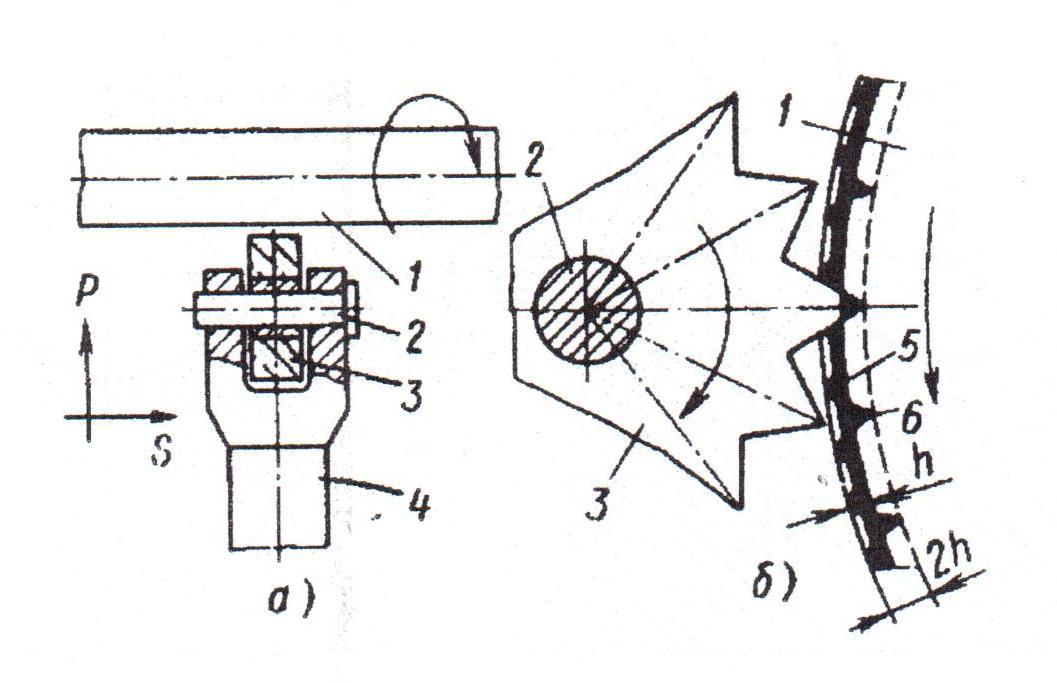

Такий ремонт маєціллю відновлення кута(рисунок2.13) прилягання канату доручію,так як його зменшення при зношувані до та зв’язане з цим збільше-ннямудільного навантаження погано впливаючи на роботу канату. При прото-ченніміцність барабану повинна бути перевірена розрахунком у зв’язку зі змен-шеннямтовщини стінки.

Рисунок

2.13–Схема ручаїв барабану:

Рисунок

2.13–Схема ручаїв барабану:

а) новий; б) зношений ; в) відремонтований проточкою

Шпонкове з,єднання

При виході із ладу шпоночного пазу його заварюють, вал провертають на 90*….120* і фрезують новий паз. Невелике ушкодження шпонкових канавок (до5%ширини) позбуваються опилюванням та набранням; значні ушкодження

шпонковихканавок на валах, які працюють зі спокійним навантаженням, ремо-нтують прострожкою, збільшуючи при цьому ширину канавки та шпонки.Збі-льшенняширинишпонкової канавки у зрівнянні з нормальним для валу даного діаметру неповинноперевищувати 15%.При більшому зносі шпонок, шпонкові канавки на валах меншвідповідальних машин можно заварити,зачистити запла-влене місце та фрезуватиканавку на новому місці під кутом 120*Навантажені грані шпонок та шпонковихканавок повинні бути ретельно і точно пригнанні одна до іншої з опилюваннямта набранням по фарбі.

Рисунок

2.14– Ремонт шпоночного пазу

Рисунок

2.14– Ремонт шпоночного пазу

Зубчаті передачі

При їх ремонті позбуваються наступних ушкоджень: знос зубьїв по тов-щині;руйнування зубьїв (злом); знос отворів ступиці, шлиців, шпоночних пазів;тріщиниободу та ступить; порушення з,єднання зубчатих венців зі ступцями. Зуб-чатіколесамеханізмів підйому кранів і інших аналогічних по відповідальності механізмівпринаявності вказаних дефектів підлежать заміні новими, незалежно від ступенюзносу зуб,їв по товщині. Їх можно відремонтувати при умові викори-стання потімв інших менш відповідальних механізмах.

Гальма

Їх ремонт передбачає виправлення наступних типових дефектів: биття поверхні гальмівного шківа, виправлення його поверхні, порушення посадки на валу та зношування шпонкового пазу; знос гальмівних накладок. Робочу пове-рхню шківавідновлюють проточуванням при умові, якщо товщина ободу після цього буде неменше 75% від першочергової.Після проточування поверхня шківа повинна бутитермічно оброблена на потрібну твердість. Можно відновлювати її вібродуговоючи ручною наплавкою з наступним проточуванням та термообро-бкою. Посадку навалу відновлюють проточкою на ремонтує мий розмір чи ін-шими способами.Допустимо зношені гальмівні накладки замінюють новими прикріплюючи їхлатуними,мідними чи алюмінієвими заклепками.

Ходові колеса

Їх ремонт має ціллю відновлення розмірів зношених поверхонь катання та-реборд. Для цього застосовують ручну наплавку чи автоматичну наплавку під-слоєм флюсу. Після наплавки колеса обробляють під номінальний розмір та термооброблюють. Одне і те саме колесо можно ремонтувати наплавкою кілька разів.

Муфти

Ремонт зубчатих муфт, широко застосовуємих у ПТМ, подібний ремонт зубчатих передач. Він зводиться до відновлення зубчатого зачеплення та посадок напівмуфт на валах. Відновлення товщини зубьїв відбувається наплавкою,коригу-ванням, напресовкою вінцю та роздачею його.

Ремонт корегуванням складається в зношенні діаметру делімої окружності колеса (більш дорогого елементу зубчатої пари ) до нового ремонтного значення ( рисунок 2.15) при якому після механічної обробки можно отримати зуб норма-льної товщини. Зпрягаєму з таким колесом шестерню-більш дешевшу деталь виготовляють наново з позитивною корекцією.

Рисунок 2.15- Схема ремонту зношених зубів методом ремонтного корегування.

Додатковою операцією є ремонт уплотняємих вузлів з ціллю позбавлення витікання смазачного матеріалу. Ремонт втулко пальцевих муфт зв,язан з відно-вленням посадок ступить на валах і пальців-в отворах. Останні оброблюють підновий ремонтний розмір і встановлюють пальці збільшеного діаметра. Гнучкі елементи при ремонті замінюють новими.

Грейфер

Грейфер є найбільш часто ремонтуємим вузлом. При зносі зубів, перевищуючим 35% початкової довжини робочого елементу,їх замінюють новими. При найменших велечинах знос зубів наплавляють стержневими електродами Т-590,Т-620,КБХ, ХР-19 чи трубчатими електродами ЕТН-1,ЕТН-2. Ціми же електродами наплавляють і ріжучі кромкилопастей грейфера. Погнуті тяги та елементи корпусу правять у холодному стані чи під нагрівом. Зношені провушени наплавляють електродами типу ОЗН-300 та розточують під номінальний розмір. Розрив стінок корпусу та тріщини у поясах грейфера роділують під зварку та заварюють зварними електродами типу Е-42.

Підшипники

При ремонті підшипників ковзання відновлюють втулки та вкладиші. Чавунніта бронзові втулки з великим зносом та тріщинами заброковують. Бронзові втулкиз малим зносом ( до 2%) відновлюють обжимом (рисунок 2) та оброблюють підпотрібний розмір. Вкладиші ремонтують пере заливкою чи металізацією.

Ремонт складальних одиниць з підшипниками кочення зводиться до відновлення посадочної поверхні корпусу,а самі підшипники кочення не ремонтують. Посадочні поверхні відновлюють наплавкою з наступною механічною обробкою. При великій товщині стінки корпусу застосовують також ремонт механічною обробкою з додатковою деталлю (рисунок 2.17)

Рисунок 2.16 – Схема приспособлення для осадки втулок з канавкою та отвором у випрасованій втулці: 1-підставка; 2-палець; 3-пуансон;4-кільце; 5-вставка; 6-втулка.

Рисунок 2.17 – Спосіб ремонту механічною обробкою під номінальний розмір поставкою втулки в отвір: 1-зношена поверхня; 2-механічнооброблена поверхня; 3-втулка.