- •1. Задание на курсовую работу

- •2. Структура и объем курсовой работы

- •3. Технологическая подготовка

- •4. Расчет оптимальной структуры системы технологического оборудования

- •4.1 Выбор механизмов рабочих и холостых операций

- •4.2 Определение времени внецикловых потерь

- •5.Разработка технологического процесса для автоматизированного производства

- •6. Выбор конструктивной схемы

- •7. Разработка циклограммы работы

- •9. Разработка целевого механизма.

УДК 621.75 – 52 (071)

Методические указанияк выполнению курсовой работы по курсу «Автоматизация производственных процессов в машиностроении» (для студентов специальности 7.090202) / Сост. В.В. Польченко, А.Л. Ищенко, А.В. Матвиенко. – Донецк, ДонНТУ, 2004. 18 с.

Определены основные требования, предъявляемые к выполнению курсовой работы. Даны указания по проектированию и расчету автоматической линии для условий массового производства.

Составители: В.В. Польченко, доц.

А.Л. Ищенко, доц.

А.В. Матвиенко, доц.

Ответственный за выпуск А.Н. Михайлов, проф.

Рецензенты:

Донецкий национальный технический университет, 2004.

Автоматизация современных производств является одним из важнейших путей повышения производительности труда и экономической эффективности производства. Любые новые неавтоматизированные технологические процессы и оборудование на современном этапе развития промышленности должны рассматриваться как частное, вынужденное решение, когда в конкретных условиях производства еще не созрели технические и экономические предпосылки для его автоматизации. При современном уровне научно-технического прогресса основной формой производства становится комплексно-автоматизированное и высокомеханизированное производство.

Целью курсовой работы является разработка автоматической системы машин для изготовления конкретной детали на уровне технического проекта.

1. Задание на курсовую работу

Заданием на курсовую работу является чертеж детали, выбираемый из следующих наименований: валы ступенчатые, шестерни, втулки, крышки, штуцера, крепежные детали, пластины, призматические детали и тому подобное. Чертеж детали студенты заочной формы обучения могут выбирать на производстве по месту своей работы с последующим утверждением руководителем курсовой работы или из банка данных кафедры. Студентам дневной формы обучения задание выдается руководителем работы.

2. Структура и объем курсовой работы

Курсовая работа состоит из двух частей: расчетно-пояснительной записки и графической части.

Расчетно-пояснительная записка объемом 2025 листов формата А4 должна содержать все необходимые технические и технико-экономические расчеты, на основании которых принимались решения при проектировании системы технологического оборудования.

Расчетно-пояснительная записка должна иметь следующую структуру: титульный лист, реферат, содержание, задание на курсовую работу, чертеж детали, для технологического процесса изготовления которой ведется проектирование средств автоматизации; основная часть, включающая все этапы решения задачи; выводы; список использованных источников; приложения.

Графическая часть курсовой работы представляет собой компоновочный чертеж автоматической системы технологического оборудования и чертеж целевого механизма автоматической системы.

Графическая часть выполняется на уровне технического проекта, т. е. чертежи должны давать полное представление об устройстве и конструктивных особенностях спроектированной автоматической системы технологического оборудования и целевого механизма. Чертежи общих видов должны содержать исходные данные для выполнения по ним рабочей документации.

3. Технологическая подготовка

Основой автоматизации является технологический процесс изготовления детали или сборки узла (изделия), главными задачами которого является получение изделия нужного качества в необходимом количестве и при минимальной себестоимости.

Перед разработкой технологического процесса необходимо провести анализ технологичности, установить способ получения заготовки: прокат (штучная заготовка или пруток), отливка, штамповка. В случае использования отливки или штамповки в пояснительной записке приводится эскиз заготовки.

При разработке технологического процесса изготовления детали придерживаются всех известных правил и принципов, используемых в неавтоматизированном производстве. Маршрутное описание технологического процесса должно содержать для каждой операции перечень переходов, наименование оборудования, приспособлений, режущего и мерительного инструментов, технологических баз.

Разработанный технологический процесс анализируется с точки зрения возможности и эффективности реализации его на многопозиционных машинах или автоматических линиях. Как правило, любой технологический процесс может быть автоматизирован, но иногда целесообразно подвергнуть автоматизации только часть технологического процесса. Автоматизируется часть технологического процесса, который разделяется операцией связанной с перемещением заготовки с автоматической линии (например, термическая обработка) или с операцией имеющей длительность выполнения значительно большую нежели все остальные операции техпроцесса (например, зубообработка, шлицефрезерная операция). Так же имеется ряд операций, которые трудно подвергаются реализации в автоматической линии (протяжные, шлифовальные).

Для операций выбранных для автоматизации, назначают режимы резания и определяется основное (машинное) время выполнения переходов. При этом используются общемашиностроительные нормативы для технического нормирования работ на металлорежущих станках. Результаты выбора режимов резания и расчета основного времени сводится в табл. 3.1.

Таблица 3.1 – Режимы резания и нормы времени.

|

№ п/п |

Содержание перехода |

Режущий инструмент |

Режимы резания |

D мм |

L мм |

toi мин | ||||

|

t, мм |

S, мм/об |

Sm, мм/мин |

V, м/мин |

n, об/ мин | ||||||

|

1 |

Подрезать торец 1 |

Резец подрезной Т15К6 |

1,5 |

0,30 |

276 |

130 |

919 |

45 |

25,5 |

0,09 |

|

2 |

Подрезать торец 2 |

1,5 |

0,30 |

276 |

130 |

919 |

45 |

25,5 |

0,09 | |

|

3 |

Сверлить отверстие 3 |

Сверло 24 Р6М5 |

12 |

0,24 |

168 |

33 |

700 |

24 |

43 |

0,25 |

|

…. |

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 3.1 | ||||||||||

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

итого |

|

| |||||||

В графу «Содержание перехода» из маршрутно-операционного технологического процесса записываются все переходы операций, выбранных для реализации на многопозиционной машине или автоматической линии.

В графе D проставляется: при наружном точении, шлифовании – диаметр заготовки; при растачивании, внутреннем шлифовании – диаметр обработанной поверхности; при обработке сверлом, зенкером, разверткой – диаметр инструмента; при фрезеровании – диаметр фрезы; при протягивании – длина протяжки; при шлифовании на станке с круглым столом – диаметр расположения деталей на станке.

В графе Lпроставляется длина обработки с учетом величины врезания и перебега инструмента.

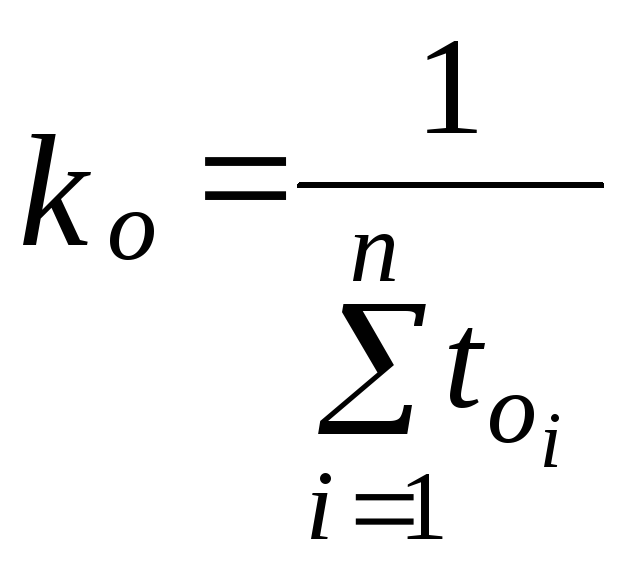

Разработка технологического процесса изготовления деталей – задача многовариантная. Критерием оценки варианта принимаем технологическую производительность, которая определяется по формуле:

,мин-1,

,мин-1,

где i–i-ый переход технологического процесса таблицы 3.1;

n– количество переходов.

Технологическая производительность является первой оценкой автоматизированной системы машин до разработки ее конструкции и основанием для расчета оптимальной дифференциации и концентрации операций в многопозиционной машине или автоматической линии.

При реализации технологического процесса на однопозиционных машинах автоматически выполняются только рабочие составные операции. Холостые операции (или часть их) выполняет оператор (станочник) вручную с использованием средств механизации. Задача разработчика автоматической системы машин заключается в автоматизации холостых операций, которые выявляются, используя разработанный технологический процесс для неавтоматизированного производства. К таким операциям относятся действия, связанные с ориентацией заготовок в пространстве, подачей их в зону обработки, установкой в приспособление, фиксацией, установкой и закреплением инструментов в исходное положение и т. д.

Результаты выбора холостых операций оформляются в виде таблицы 3.2.

Таблица 3.2 – Перечень холостых операций, которые необходимо автоматизировать в многопозиционной машине или автоматической линии.

|

№ п/п |

Наименование рабочей операции |

Наименование холостой операции, обеспечивающей выполнение рабочей операции |

|

1 |

Подрезать торец 1 |

1. Транспортировать заготовку. 2. Ориентировать заготовку 3. Подать заготовку в рабочую зону. 4. Закрепить заготовку. |

|

2 |

Подрезать торец 2 |

5. Раскрепить заготовку 6. Удалить заготовку из рабочей зоны. 7. Ориентировать заготовку 8. Подать заготовку в рабочую зону. 9. Закрепить заготовку. |

|

3 |

Сверлить отверстие 3 |

10. Установить сверло. 11. Подвести заднюю бабку. 12. Отвести заднюю бабку. 13. Раскрепить заготовку. 14. Удалить заготовку из рабочей зоны. 15. Транспортировать заготовку. |