- •1. Задание на курсовую работу

- •2. Структура и объем курсовой работы

- •3. Технологическая подготовка

- •4. Расчет оптимальной структуры системы технологического оборудования

- •4.1 Выбор механизмов рабочих и холостых операций

- •4.2 Определение времени внецикловых потерь

- •5.Разработка технологического процесса для автоматизированного производства

- •6. Выбор конструктивной схемы

- •7. Разработка циклограммы работы

- •9. Разработка целевого механизма.

4. Расчет оптимальной структуры системы технологического оборудования

Разработка структуры системы технологического оборудования производится на основании списка рабочих (табл. 3.1) и холостых (табл. 3.2) операций.

4.1 Выбор механизмов рабочих и холостых операций

При разработке многопозиционных машин и автоматических линий могут быть использованы унифицированные, нормализованные, оригинальные или специальные механизмы для выполнения рабочих и холостых операций. На данном этапе проектирования для выбора механизмов можно воспользоваться литературой [1-6].

Для повышения надежности системы технологического оборудования необходимо стремиться к минимально возможному числу механизмов. Это возможно, если один и тот же механизм будет выполнять комплекс операций, например, подачу и удаление заготовки из рабочей зоны; транспортирование и изменение ориентации заготовки и т.п.

Результаты выбора механизмов рабочих и холостых операций оформляются в виде списка с указанием числа одинаковых механизмов. Список рабочих и холостых механизмов необходим для определения времени внецикловых потерь.

4.2 Определение времени внецикловых потерь

Внецикловые потери являются случайными величинами и оказывают существенное влияние на основную характеристику системы технологического оборудования – производительность.

При определении основных параметров многопозиционной машины или автоматической линии необходимо знать величину внецикловых потерь по оборудованию и инструменту (tn):

tn=![]() ,

,

где

![]() - суммарные потери по оборудованию,

- суммарные потери по оборудованию,

![]() - суммарные потери по инструменту.

- суммарные потери по инструменту.

На этапе проектирования многопозиционной машины или автоматической линии точное определение внецикловых потерь затруднительно. Поэтому используются нормативные данные, полученные опытным путем на основании анализа работы реальных автоматических линий (табл. 4.1). Расчет потерь по оборудованию производят по формуле:

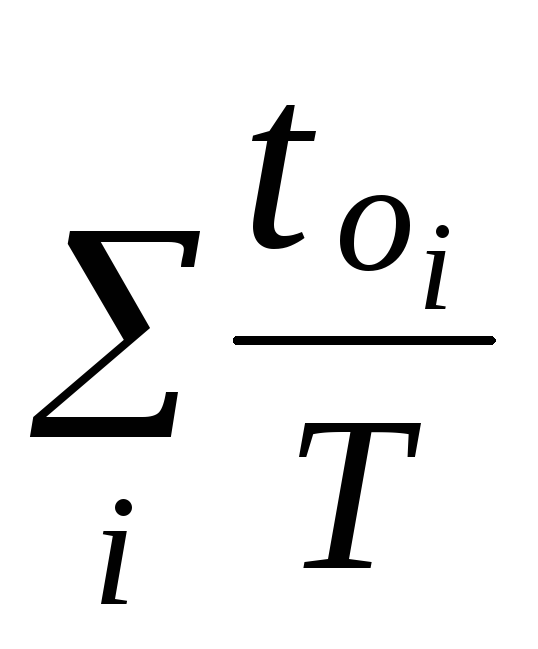

![]() =

= ,

,

где tno– средняя длительность простоев, приходящихся на 100 минут работы механизма, мин.;

![]() - суммарное время работыj-ых

механизмов рабочих или холостых ходов

по всем переходам технологического

процесса, мин.

- суммарное время работыj-ых

механизмов рабочих или холостых ходов

по всем переходам технологического

процесса, мин.

Таблица 4.1 – Нормативные потери механизмов рабочих и холостых ходов [7].

|

№ п/п |

Наименование механизмов |

Средняя длительность простоев, приходящаяся на 100 мин работы tno, мин. | |

|

Силовые узлы | |||

|

1 |

Самодействующая гидравлическая силовая головка (без шпиндельной коробки) габаритов: |

| |

|

2;3;4 |

0,18 | ||

|

5;6;7 |

0,25 | ||

|

2 |

Несамодействующая гидравлическая силовая головка (без шпиндельной коробки) с гидроприводом |

0,25 | |

|

3 |

Силовая головка для сверления глубоких отверстий |

0,32 | |

|

4 |

Подрезно-расточная головка с планшайбой |

0,35 | |

|

Продолжение табл. 4.1 | |||

|

5 |

Пинольная подрезно-расточная головка |

0,42 | |

|

6 |

Пинольная силовая головка с приводом подачи от кулачка |

0,21 | |

|

7 |

Силовой стол с гидроприводом |

0,24 | |

|

Шпиндельные узлы | |||

|

8 |

Сверлильно-расточная шпиндельная коробка с числом шпинделей: |

| |

|

До 25 |

0,03 | ||

|

Свыше 25 |

0,05 | ||

|

9 |

Сверлильно-резьбонарезная коробка с числом шпинделей: |

| |

|

До 15 |

0,06 | ||

|

Свыше 15 |

0,10 | ||

|

10 |

Стационарная резьбонарезная установка с числом шпинделей: |

| |

|

До 15 |

0,07 | ||

|

Свыше 15 |

0,12 | ||

|

11 |

Фрезерная бабка с ременным приводом вращения шпинделя |

0,04 | |

|

12 |

Узел поперечных суппортов |

0,06 | |

|

13 |

Узел продольных суппортов |

0,07 | |

|

14 |

Одношпиндельная расточная бабка с ременным приводом вращения шпинделя |

0,12 | |

|

15 |

Шпиндельный блок с механизмом зажима |

0,05 | |

|

16 |

Шпиндельный блок с механизмом зажима и числом шпинделей до 4-х |

0,17 | |

|

17 |

Транспортер деталей: |

| |

|

Ленточный с храповыми собачками |

0,06+0,06l | ||

|

С круглыми штангами и храповыми собачками |

0,12+0,06l | ||

|

С круглыми штангами и жесткими штырями |

0,12+0,2l | ||

|

18 |

Толкатель |

0,02 | |

|

19 |

Поворотный стол |

0,10 | |

|

20 |

Подъемно-поворотный стол |

0,13 | |

|

21 |

Кантователь для поворота деталей вокруг двух осей |

0,12 | |

|

Контрольные устройства | |||

|

22 |

Щупы для контроля наличия отверстий и их глубины: |

| |

|

На отдельной позиции |

0,20 | ||

|

На шпиндельной коробке |

0,10 | ||

|

Приспособления | |||

|

23 |

Механизмы фиксации: |

| |

|

напрямую |

0,01 | ||

|

Через рычажную систему или клин |

0,03 | ||

|

24 |

Кондукторные втулки |

0,005q | |

|

25 |

Приспособление-спутник: |

| |

|

Без зажимного устройства |

0,01 | ||

|

С простым зажимным устройством |

0,03 | ||

|

Со сложным зажимным устройством |

0,05 | ||

|

26 |

Загрузочное приспособление |

0,50 | |

|

27 |

Гидравлическое оборудование участка линии |

0,17+0,06b | |

|

28 |

Электрооборудование: |

| |

|

Фрезерного участка линии |

0,50 | ||

|

Других участков линии |

1,43 | ||

|

29 |

Централизованная система подачи СОЖ |

0,08n | |

|

l - длина транспортера; q - число кондукторных втулок; b - число распределительных гидроаппаратов; n - число станков. | |||

Результаты расчетов потерь по оборудованию сводят в таблицу 4.2

Таблица 4.2 – Расчет потерь по оборудованию.

|

№ п/п |

Наименование механизмов |

tno, мин на 100 мин работы |

|

|

|

1 |

Шпиндельный блок с механизмом фиксации с приводом вращения. |

0,17 |

1,14 |

0,002 |

|

2 |

Узел поперечных суппортов |

0,06 |

0,86 |

0,00052 |

|

3 |

Узел продольных суппортов |

0,07 |

0,28 |

0,00019 |

|

4 |

|

|

|

|

|

Итого |

| |||

Для токарных многошпиндельных автоматов потери времени по оборудованию можно определить по приближенной зависимости:

![]()

где

![]() - общая длительность выполнения рабочих

операций, предназначенных для выполнения

на многошпиндельном токарном автомате.

- общая длительность выполнения рабочих

операций, предназначенных для выполнения

на многошпиндельном токарном автомате.

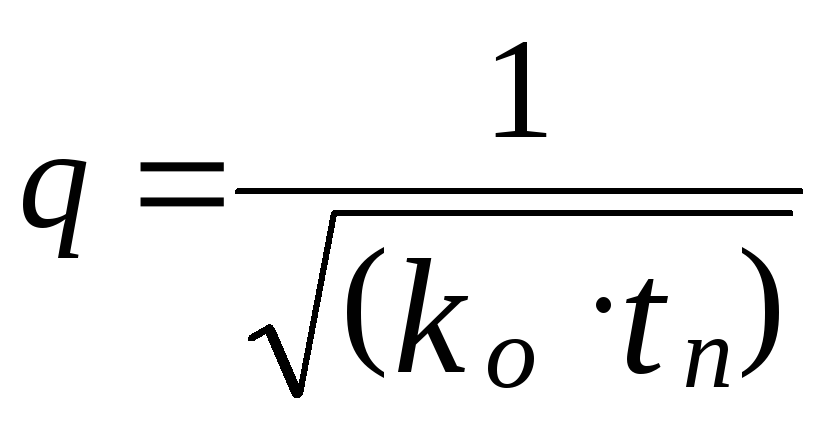

Зная технологическую производительность и внецикловые потери по оборудованию, определяют оптимальное число позиций структуры системы технологического оборудования (оптимальную степень дифференциации технологического процесса) qпо формуле [1]:

,

,

Вторая составляющая внецикловых потерь

(потери времени из-за выхода из строя

режущих инструментов)

![]() определяются по формуле:

определяются по формуле:

![]() =

= (tз+tс),

(tз+tс),

где

![]() – машинное время выполнения составной

операции, мин;

– машинное время выполнения составной

операции, мин;

Т– период стойкости инструмента, мин.;

tз – время, необходимое на замену инструмента при его износе, мин;

tс– средняя длительность простоев из-за случайных неполадок и поломок инструмента, приходящаяся на период стойкости.

Значения tз, tсдля различных видов инструмента приведены в таблице 4.3 при условии предварительной наладки осевых инструментов по длине на специальных приборах, вне пределов автоматической линии.

Таблица 4.3 – Нормативные данные по составляющим времени потерь по инструменту [7].

|

Инструмент |

tз, мин. |

tс, мин. |

|

Спиральное сверло малого диаметра или с большим (более 5) отношением длины к диаметру. |

1,0 |

0,18 |

|

Спиральное сверло среднего размера |

1,0 |

0,12 |

|

Метчик диаметром до 8 мм |

1,0 |

0,30 |

|

Метчик диаметром 825 |

1,0 |

0,27 |

|

Зенкер, цековка |

1,0 |

0,18 |

|

Развертка |

1,5 |

0,18 |

|

Черновой резец в борштанге |

1,5 |

0,20 |

|

Чистовой резец в борштанге |

3,0 |

0,18 |

|

Торцовая фреза диаметром 100 мм. |

5,0 |

0,12 |

|

200 |

7,0 |

0,12 |

|

300 |

10,0 |

0,12 |

|

400 |

12,0 |

0,12 |

|

Оправка с набором фрез |

12,0 |

0,8 |

При принудительной смене режущие инструменты разбивают на группы с одинаковым расчетным периодом стойкости. В этом случае вместо ТпринимаютТг(групповая стойкость), аtзуменьшается в 2 раза по сравнению с значениями, приведенными в табл. 4.3.

При применении многоинструментальных наладок время, необходимое на замену инструмента при его износе tз, должно быть увеличено против значений, приведенных в таблице 4.3, на 20% на каждый дополнительный инструмент в наладке. Так для наладки из трех чистовых резцовtз=3,0+0,2*3*2=4,2 мин. Результаты расчета потерь времени по инструменту сводятся в таблицу 4.4.

Таблица 4.4 – Расчет потерь времени по инструменту.

|

№ п/п |

Инструмент |

to, мин |

T, мин |

tз+tс, мин |

Cp, мин |

|

1 |

Резец упорный проходной j=90 Т15К6 |

0,24 |

50 |

1,7 |

0,0081 |

|

2 |

Резец подрезной Т15К6 |

0,10 |

50 |

1,7 |

0,0034 |

|

3 |

|

|

|

|

|

|

|

Итого |

| |||