2_й курс Бурение стволов и технических скв

.doc4.5. Бурение стволов и восстающих горных выработок

Буровая технология сооружения шахтных стволов характеризуется тем, что без присутствия людей в забое выполняются основные технологические процессы: разрушение породы, выдача ее из забоя и возведение крепи. Отсутствие буровзрывных работ повышает уровень безопасности и снижает экологическую напряженность в районе строительства ствола. Перспективность способа дополняется возможностью проходки стволов практически в любых горно- и гидрогеологических условиях (в мягких, обводненных, неустойчивых породах), где альтернативные способы невозможны без применения специальных дорогостоящих технологий (предварительное замораживание, тампонирование пород).

К основным технологическим этапам бурения шахтных стволов относятся:

1. Разбивка оси ствола, подвод электроэнергии, технической воды, подготовка и разработка промплощадки. Для бурения стволов необходима горизонтальная площадка примерно 1,5 га, имеющая дорогу с твердым покрытием. На этой площадке устраиваются отстойники для промывочной жидкости; до глубины 5-10 м проходится устье выработки; сооружаются фундаменты для технологического оборудования и выполняется строительство производственных и бытовых помещений.

2. Транспортирование и монтаж бурового оборудования.

3. Собственно бурение. Этот процесс слагается из выполняемых одновременно стадий разрушения породного массива, уборки с забоя и выдачи на поверхность разрушенной породы, очистки буровой жидкости от выбуренной породы, а также временного крепления.

4. Возведение крепи. Этот процесс слагается из последовательно выполняемых стадий замены глинистого раствора на воду, монтажа крепи, ее спуск, стыкование секций и тампонажа затрубного пространства. С точки зрения затрат времени сюда относится также стадия затвердевания тампонажной смеси.

5. Осушение (откачка буровой жидкости). В процессе откачки жидкости проверяется качество крепи ствола, устраняются выявленные дефекты крепления и при необходимости выполняется контрольный тампонаж.

6. Сбойка ствола с горизонтальной выработкой.

7. Демонтаж бурового оборудования.

8. Монтаж постоянного копра, армировка ствола и его оборудование по функциональному назначению (установка вентилятора, средств подъема и т.п.)

Технологические схемы выполнения процессов собственно бурения и возведения крепи определяют в основном конструкцию буровой установки.

Для бурения стволов используются установки, предназначенные для бурения нефтяных и газовых скважин, а также специальные установки для бурения шахтных стволов.

Технологические схемы бурения и буровые установки принципиально различаются приводом (способом передачи энергии к исполнительному органу), расположением привода, видом используемой энергии, способом выдачи разрушенной породы, увязкой процессов бурения и возведения крепи. Наиболее существенным отличительным признаком является вид привода установки. В соответствии с этим критерием различают установки с роторным приводом и установки с забойным приводом.

Бурение стволов установками с роторным приводом. Принцип роторного бурения состоит в том, что вращение исполнительного органа (долота) осуществляется через колонну бурильных труб от ротора, установленного на поверхности. По мере проходки бурильные трубы наращиваются с поверхности. При вращении исполнительного органа порода на забое измельчается и в последствии удаляется благодаря циркуляции промывочной жидкости. По этому принципу работают установки L-35 фирмы WIRT (рис..).

При бурении по роторной схеме установками L-35 функционируют четыре основные системы: система разрушения породы (бур), система привода исполнительного органа, грузоподъемная система и система удаление разрушенной породы на поверхность.

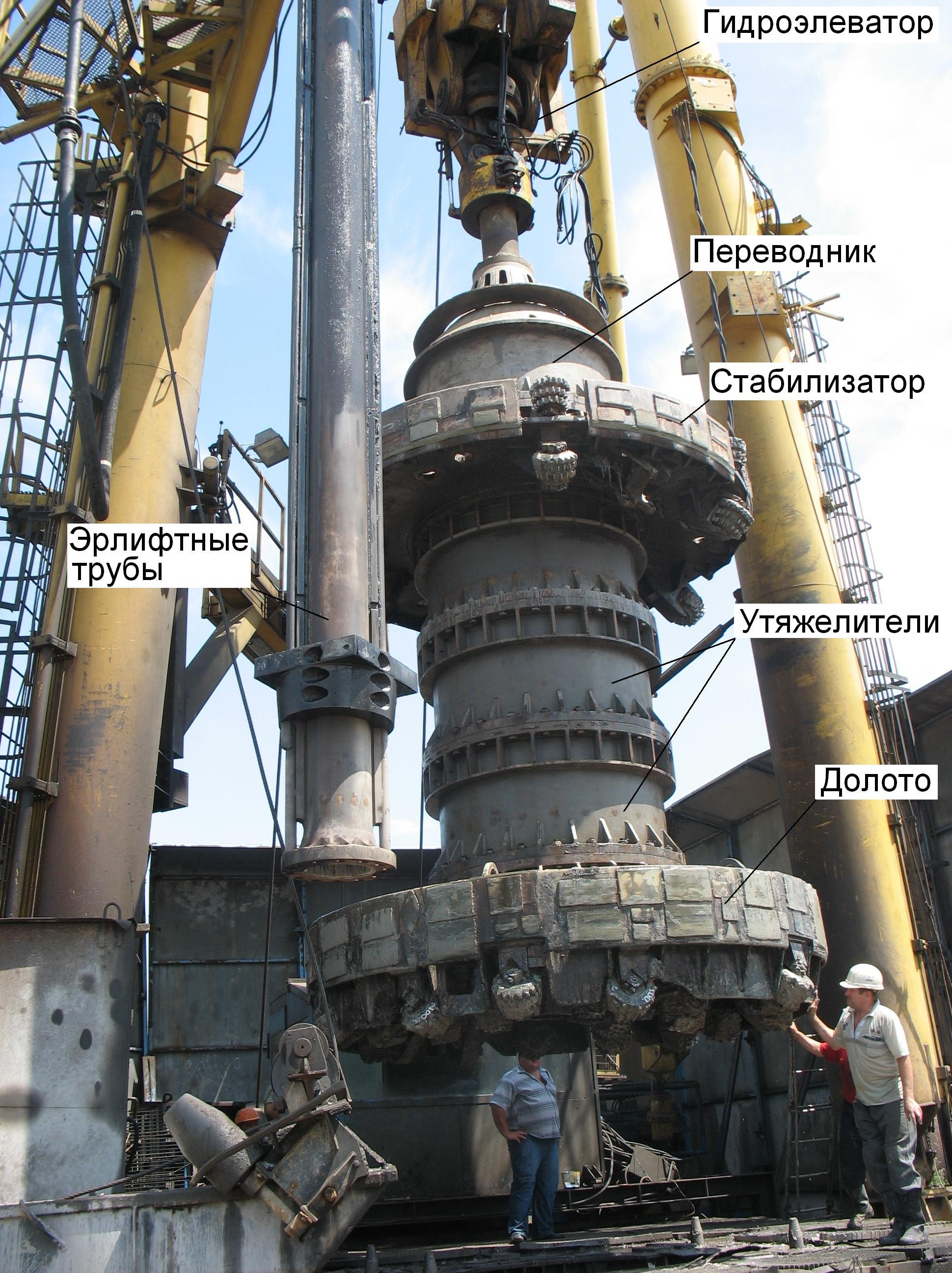

Система разрушения породы (бур) включает долото, утяжелитель, переводник, стабилизатор или стабилизатор-калибратор ствола (рис.49). На долоте, в зависимости от диаметра бурения, располагается от 24 до 31 шарошек. Шарошки устанавливаются в кронштейнах шарошкодержателей, выполненных на стальном корпусе долота бура и крепятся к стойкам кронштейна болтами.

В качестве утяжелителей используются заполненные свинцом цилиндрические металлоконструкции. Масса каждого утяжелителя составляет 20-25 т. Для создания необходимого контактного давления зубьев шарошки на породу над долотом размещается несколько утяжелителей, которые болтами соединяются как между собой, так и с долотом и переводником. Как правило, вес утяжелителей подбирается таким образом, чтобы в процессе эффективного разрушения породы бурильные трубы находились в растянутом состоянии, что обеспечивает постоянную вертикальную стабилизацию бура в стволе и повышает вероятность сохранения вертикальности траектории ствола на полную глубину бурения.

Переводник в верхней части имеет патрубок с фланцевым узлом, служащим для соединения с бурильными трубами, и одновременно являющимся опорным узлом для раскрывающегося захватного устройства гидроэлеватора, при выполнении операций спуска и подъема бура.

Рис. Бур установки

L-35

Система привода состоит из ротора, ведущей трубы и колонны бурильных труб.

Ротор предназначен для передачи вращения от электродвигателя бурильной колонне через специальные захватывающие вкладыши и ведущую трубу. В установке L-35 ротор смонтирован на неподвижной раме и в процессе подготовки к бурению он с помощью крана устанавливается на раздвижные платформы на устье ствола.

Ведущая труба соединяется болтовым соединением с бурильными трубами и сальником вертлюгом, служащим для отвода промывочной жидкости из забоя скважины в отстойник.

Колонна бурильных труб состоит из отдельных бурильных труб длиной 6 и 12 м с внутренним диаметром 300 мм. Тип соединения труб – фланцевое с помощью болтов М42. По наружной поверхности эрлифтных труб расположены воздухоподающие трубки. Для создания герметичности между фланцами бурильных труб устанавливается резиновая прокладка. Для свинчивания и развинчивания болтов фланцевого соединения используются гайковерты, которые работают от вспомогательного компрессора, входящего в комплект буровой установки.

Грузоподъемная система состоит из буровой вышки; буровой лебедки; талевой системы, включающей кронблок, гидроэлеватор и талевый канат. В процессе монтажа и демонтажа, при отделении от талевой системы, бур и бурильная колонна опираются на раздвижную платформу.

Рис. Внешний вид

оборудования грузоподъемной системы

установки L-35

Система выноса породы (пульпы) включает систему циркуляции раствора по бурильным трубам и затрубному пространству, систему очистки раствора, буровые насосы (компрессоры) и обвязку насосов.

При бурении ствол заполняется буровым раствором, создающим гидростатическое давление на стенки выработки, и выполняющим тем самым функции временной крепи. Жидкость в системе циркуляции по бурильным трубам и затрубному пространству используется для гидротранспортировки разрушенной породы на поверхность. На поверхности пульпа очищается от породы в отстойниках или сито-гидроциклонных устройствах.

При работе с установкой L-35 удаление разрушенной породы выполнено при циркуляции жидкости по обратной схеме: жидкость перемещается по стволу, а пульпа поднимается по трубам с помощью эрлифта.

Рис. Схема удаления

разрушенной породы из скважины при

работе с установкой L-35

Производительность циркуляционной системы для эффективной работы эрлифта и охлаждения инструмента задается в пределах 900-1200 м3/ч.

Работы по возведению крепи. Устье ствола закрепляется бетоном и сталебетоном. Выполнение этого этапа крепления ствола обусловлено необходимостью защиты породных стенок от размыва буровой жидкостью, соединения ствола с желобной системой, задания направления стволу, размещения исполнительного органа в период забуривания. Устье ствола также является основанием для подроторной рамы, на которой удерживается исполнительный орган и колонна бурильных труб при бурении, а также секции обсадных труб во время спуска крепи в ствол.

Бетонная крепь в устье возводится при помощи деревянной или раздвижной металлической опалубки. При проходке устьев стволов крепь представляет собой обсадную металлическую трубу, опущенную на забой в буровую жидкость. Зазор между стенками трубы и породы тампонируется цементно-песчаным раствором с добавлением щебня и камня. Глубина устьев составляет 10-30 м в зависимости от прочности грунта.

Для закрепления и изоляции неустойчивых пород, перекрытия зон поглощения и водонапорных горизонтов спускают кондуктор. В зависимости от горно-геологических условий разреза его обычно опускают на глубину 30-100 м и тампонируют цементно-песчаным раствором до устья.

При бурении в сложных горно-геологических условиях глубоких стволов часто возникает необходимость возведения крепи на одном, или нескольких интервалах промежуточными колоннами, которые тампонируются до устья, на 10-15 м выше отметки низа кондуктора или на всю длину колонны.

Эксплуатационная колонна обсадных труб опускается до проектной глубины, и перекрывает ствол до устья или выше отметки низа предыдущей колонны на 10-15 м.

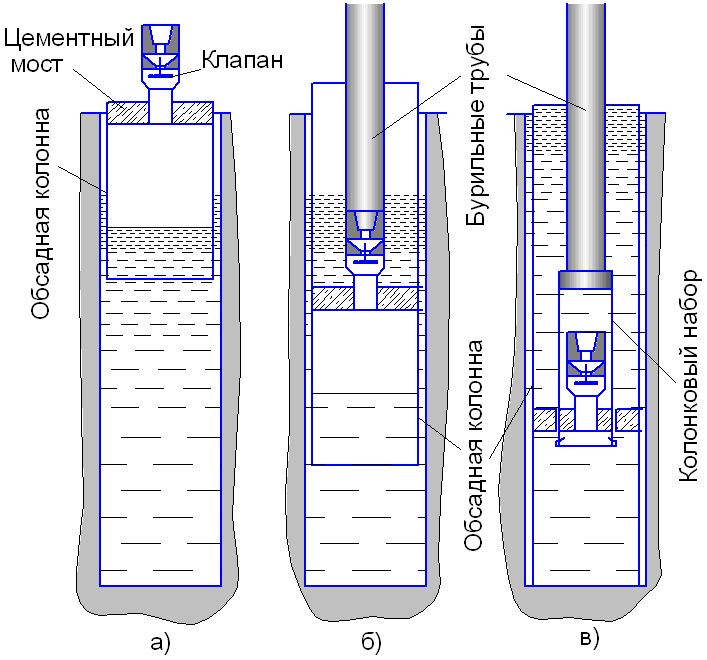

Рис.178. Конструкции

стволов, проходимых способом бурения

Однако часто встречаются конструкции стволов, в состав которых входят дополнительные участки возведения крепи в виде кондуктора (рис.178, б), или кондуктора и промежуточной колонны, которую можно крепить на всю глубину (рис.178, в).

Рис. Обсадная

труба со шпангоутами из швеллера

Листы для изготовления обсадной трубы изгибаются на листогибочной машине с получением определенного диаметра. Как правило, перед началом формирования цилиндра на будущей наружной поверхности листов привариваются шпангоуты в виде полосы металла толщиной 20 мм или швеллера №№ 12-20.

Изогнутые листы свариваются между собой вдоль образующей полученного цилиндра обсадной трубы.

В зависимости от диаметра и веса крепи, глубины ствола крепь возводится погружным или секционным способом.

При погружном способе крепь собирается (свариваются отдельные секции крепи) на поверхности и опускается в ствол на полную глубину.

В обсадных трубах, предназначенных для спуска в ствол, вырезаются окна для монтажных балок и монтажного прицепного устройства, устанавливаются контрольные пробки. При сборке секции обсадные трубы краном подают на приемный мост к устью ствола. В верхние окна заводят крюки монтажного прицепного устройства. При помощи талевой системы труба опускается в устье ствола до посадки на опорные балки. Затем производится спуск монтажного прицепного устройства, его освобождение от первой трубы и присоединение ко второй трубе. Поднимается вторая труба и устанавливается на верхний торец первой трубы. Стыки труб свариваются. Сваренные трубы поднимают на 0,5 м и выводят монтажную балку из окон нижней трубы. Окна заваривают заглушками. Трубы опускают до устья, и последующее их наращивание производится аналогично.

|

|

|

|

Рис. Спуск секции обсадной колонны |

Рис. Сваривание секций крепи |

В случае, когда вес колонны труб превышает грузоподъемность буровой установки, может быть применен способ спуска на воздушной подушке или на плаву (рис. 179).

Рис.179. Стадии

погружного крепления на воздушной

подушке

Сущность секционного способа возведения крепи состоит в том, что крепь опускают в ствол, заполненный осветленной жидкостью, отдельными сварными секциями длиной 40-100 м.

Нижнюю секцию крепи устанавливают на забой ствола, удерживая на прицепном устройстве. Затрубное пространство тампонируется цементно-песчаным раствором на 2/3 высоты секции. Затем прицепное устройство отделяется, поднимается на поверхность, собирается следующая секция и опускается в ствол до соприкосновения с предыдущей, соединяется с ней при помощи стыкующего устройства. Затрубное пространство тампонируется таким образом, чтобы цементное кольцо находилось на отметке, считая от которой не затампонированный отрезок второй секции составит 1/3 ее высоты. Операция повторяется до тех пор, пока крепь не выйдет в устье ствола.

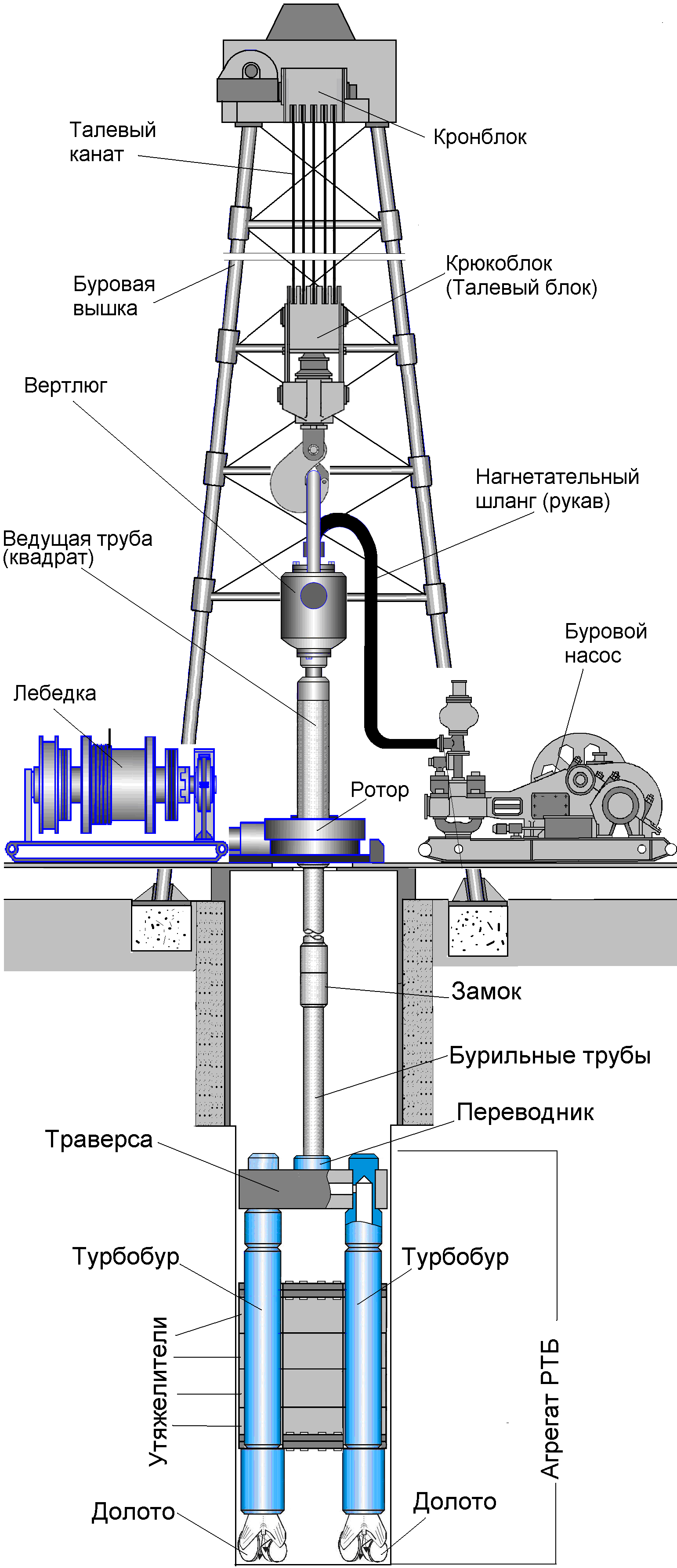

Установки с забойным приводом. Технической основой установок является забойный агрегат реактивно-турбинного бурения (РТБ). В Украине для сооружения стволов способом РТБ наибольшее распространение получила установка «Уралмаш 4Э-76», поверхностный комплекс которой в общих чертах подобен серийной роторной установке для бурения нефтяных и газовых скважин, и состоит из тех же основных элементов (рис.). Главное их различие заключается в принципе действия и схеме привода исполнительного органа, который находится в буре, что исключает передачу силовых нагрузок, прежде всего, крутящего момента через ротор и бурильную колонну.

Рис.50. Агрегат РТБ

Промывочная жидкость, пройдя через турбобуры, омывает забой вблизи долот и по затрубному пространству поднимается на поверхность, вынося частицы разбуренной породы, т.е. в скважине имеет место прямая циркуляция жидкости.

В агрегатах РТБ долота осуществляют сложное движение. Вместе с валом турбобура они вращаются по часовой стрелке вокруг собственной вертикальной оси и одновременно, за счет возникающего на корпусе турбобура реактивного момента, долота вместе с агрегатом вращаются против часовой стрелки вокруг вертикальной оси ствола. Как правило, если величина реактивного момента недостаточна, и для предотвращения непроизвольного развинчивания резьбовых соединений бурильной колонны, агрегату сообщается вращение ротором по часовой стрелке.

Закрепление стенок ствола выполняется аналогично проходки стволов установками L-35 с использованием таких же труб и способов спуска обсадных колонн (погружным или секционным способом)

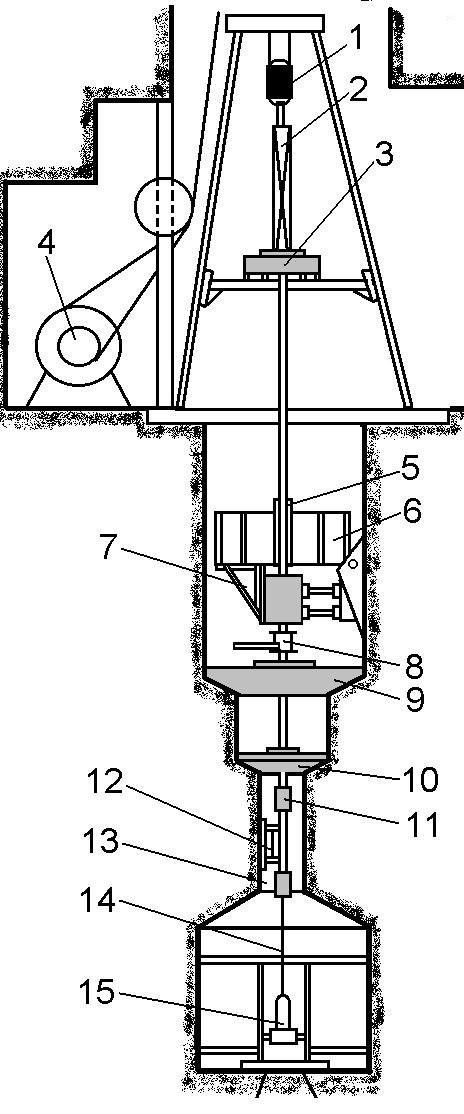

Проходка стволов из подземной выработки выполняется по двум технологическим схемам: бурение сверху вниз со спуском основной массы разбуриваемой породы на нижележащий горизонт шахты; бурение снизу вверх со спуском породы в шахту (способ «рейз-боринг»).

При бурении по схеме сверху вниз (рис. 184) вначале по центру будущего ствола бурят пилот-скважину 13 относительно небольшого диаметра (300-500 мм). Затем ее расширяют до заданного диаметра в одну или несколько фаз, используя для этого расширитель со ступенями 10 и 9. Разбуриваемая порода ссыпается через скважину в шахту, где загружается в вагонетки, откатывается к стволу и выдается на поверхность.

Вращение буровому инструменту сообщается ротором 3 через ведущую трубу 2 с верхнего горизонта. При бурении по такой схеме осевое усилие на расширитель передается через натяжной вертлюг 11 и создается главным образом в результате натяжения цепи 14 тяговым устройством 15, расположенным на нижележащем горизонте. Центрация бура относительно проектной оси ствола обеспечивается двумя направляющими устройствами 7 и 12. Поступление воды на поверхности расширителя обеспечивается промывочным фланцем 8. Спуск (извлечение) бурового инструмента производится с помощью талевого каната лебедки 4, соединяющегося через вертлюг 1 (крюкоблок) с бурильной колонной.

Рис.184. Схема

бурения слепого ствола «сверху вниз»

со спуском

разбуриваемой породы на нижележащий

горизонт шахты

Схема роторного фазного бурения, с расширением пилотной скважины снизу вверх и спуском разрушенной породы в выработку нижележащего горизонта шахты (способ «рейз-боринг») показан на рис.. «Рейс-боринг» - вертикальное или направленное под углом более 700 вверх расширение предварительно пробуренной пилот-скважины. Пилот скважина бурится для обеспечения возможности соединения бура-расширителя с колонной бурильных труб и спуска разбуриваемой породы непосредственно в вагонетки или на почву выработки нижнего горизонта с последующей уборкой породы. Проектное сечение ствола достигается бурением в несколько фаз с использованием расширителей разного диаметра. Расширитель, приводимый во вращение посредством бурильных труб и ротора, кроме того, при помощи гидродомкратов подтягивается вверх.

Рис.185. Схема

бурения снизу вверх со спуском породы

в шахту

Обычно такой способ бурения производится из горных выработок для спуска горной породы, материалов, оборудования с верхних горизонтов шахты на нижележащие, а также для последующего размещения в них буров стволопроходческих комбайнов.

Бурение скважин и восстающих выработок (Михайлов Горные машины и комплексы). В угольной промышленности при отработке продуктивных пластов, когда требуется проведение большого числа сбоек, предназначенных для нарезки лав, спуска воды, вентиляции, дегазации пластов и проходке углеспускных печей широко используются буросбоечные машины. В рудной промышленности для выбуривания вертикальных, или близких к вертикальным, восстающих выработок - гезенков, предназначенных для вентиляции, спуска руды, породы, воды применяют гезенко-бурильные машины.

В целом буросбоечные и гезенко-бурильные машины обеспечивают проведение вертикальных и наклонных скважин большого диаметра (до 1,5 м) длиной до 150 м.

Для бурения в слабых породах скважин диаметром 250-390 мм с разбуриванием их до 450-850 мм достаточно часто используется буросбоечная машина СБМ-3у. На машине применен вращательно-подающий механизм дифференциально-винтового типа, смонтированный в редукторе и работающий от электродвигателя.

Редуктор поворачивается в вертикальной плоскости от 0 до 900 с помощью червячной пары с ручным приводом. Электродвигатель и редуктор установлены на раме станка, которая может перемещаться по рельсовой колее на полускатах.

Шпиндель станка заканчивается буровым замком, который перемещается по направляющим параллелям, центрирующим его движение. В верхней части расположена рама с подхватом, которым поддерживается буровой инструмент во время наращивания или сокращения его длины.

Машина доставляется к месту работы на тележке, с которой может сниматься на время бурения, и раскрепляться в выработке распорными стойками.

Рабочий инструмент состоит из забурника, расширителей (прямого и обратного хода), опорных фонарей и буровых штанг, которые для бурения под небольшим углом наклона (до 450) выполняются со шнеками, способствующими удалению разбуренной породы (шлама). Для сбора шлама устанавливают уловитель. Буровые штанги длиной по 0,6 м имеют соединительную конусную резьбу и крепятся в буровом замке. По мере углубления скважины на длину штанги последнюю поддерживают с помощью подхвата, а буровой замок спускают до отказа вниз. После подстановки очередной штанги подхват убирается, и продолжается бурение. Через каждые 6-8 штанг устанавливается одна штанга с опорным фонарем, предотвращающим искривление бурильной колонны в скважине. Опорный фонарь скользит вдоль скважины, опорными лапами удерживаясь на штанге, которая вращается в нем.

Забурник выполняется в виде спирали диаметром около 110 мм. Под забурником размещается расширитель. Забурник выбуривает передовую скважину, которая помогает сохранять заданное направление и облегчает дальнейшее разрушение забоя, а режущие кольца расширителя прорезают в забое концентрические щели. Целички, остающиеся между щелями, разрушаются роликовыми скалывателями.

С помощью редуктора и дифференциально-винтовой подачи шпинделю станка обеспечивается вращение и подача снизу вверх или сверху вниз (соответственно при бурении и расширении скважин), вращение без подачи и маневровая подача вверх и вниз без вращения шпинделя.

|

|

|

|

Рис. Буросбоечная машина СБМ-3У |

Рис. Размещение СБМ-3У в выработке |

Для проведения восстающих выработок под углом наклона 40—90°, круглого сечения (скважин), диаметром 1 м и длиной до 100 м широко используется буровая установка «Стрела 77», которая может работать по породам с коэффициентом крепости до 10 на шахтах любой категории по газу.

Пройденные выработки могут быть использованы в качестве скатов, гезенков для спуска угля и породы, перемещения людей, доставки материалов, вентиляции и других целей. Машина изготовляется с пневмо- или электроприводом; управляется она дистанционно с расстояния до 20 м от места проведения выработки. Она также обеспечивает бурение направляющей пилот-скважины диаметром 190 мм, с последующим ее разбуриванием до 1 м.

Машина состоит из бурового снаряда-вращателя 2, невращающегося бурового става 3, механизма подачи 4, механизма поворота, маслостанции 14, пневмо- или электроаппаратуры 15, тележки, оросительной системы.

Снаряд-вращатель 2 предназначен для разрушения породы; он состоит из пневмомотора или электродвигателя 13, передающего крутящий момент исполнительному органу через плоский планетарный редуктор 12. Исполнительный орган выполнен в виде водила с тремя долотами, на каждом из которых закреплено по три шарошки со съемными зубчатыми венцами.

По оси исполнительного органа расположено еще одно долото 11 с тремя шарошками для разрушения породы в центральной части забоя при проведении пилот-скважины диаметром 190 мм.

Невращающийся буровой став подачи 3, состоит из штанг длиной по 600 мм, переходника и долота; на каждой пятой штанге смонтированы направляющие фонари 7. Бурильная колонна (буровой став) предназначена для перемещения снаряда-вращателя на длину проводимой выработки и для передачи на нее осевых усилий от механизма подачи.

Механизм подачи предназначен для установки буровой машины со снарядом-вращателем на требуемый угол наклона проводимой выработки и для подачи на забой снаряда-вращателя через буровой став. Базовой конструкцией механизма подачи является жесткая направляющая рама 6, на которой смонтированы все узлы механизма подачи. Внутри рамы установлен в начальном положении снаряд-вращатель. В направляющих рамы передвигается каретка 14 при помощи двух гидродомкратов 15.

Своей нижней частью рама опирается посредством роликов 8 на секционный монорельс с башмаками 9, уложенными на почве выработки. Под рамой расположены два гидродомкрата 1, которыми машина устанавливается под определенным углом наклона. Двумя верхними гидродомкратами 4 рама неподвижно распирается в выработке.