- •Тема 1. Характеристика предприятий сервиса.

- •Тема 2. Технологические и другие требования к предприятиям

- •Тема 3. Основы проектирования, реконструкции и технического

- •Тема 4. Методика расчета производственной программы.

- •Лекция 11. Тема 5. Технологический расчет и планировка производственных участков предприятий сферы сервиса транспортных средств

- •1. Организация технологических процессов обслуживания и ремонта атс

- •2 Организация работ на участках основного производства пас

- •3 Планировка производственных зон и участков

- •Проектирование процессов оказания услуг по маркетинговым и технико-экономическим критериям

- •1 Управление спросом и предложением в сфере сервиса транспортных средств

- •1.3 Управление предложением

- •Применение теории массового обслуживания к согласованию спроса и предложения услуг

- •2.1 Основные положения.

- •2.2 Одноканальная модель массового обслуживания

- •2.3 Многоканальная модель массового обслуживания

- •3.Обеспечение высокого качества услуг при проектировании их процессов

- •3.1 Важность качества оказания услуг

- •3.2 Определение качества услуг

- •3.3 Критерии качества услуги

- •3.4 Модель расхождения качества услуги

- •3.5 Достижение качества услуги

- •4. Проблемы обеспечения производительности и эффективности при их проектировании

- •4.1 Понятия и определения

- •4.2 Важность повышения производительности.

- •4.3 Оценка производительности в сфере сервиса транспортныхсредств

- •Тема 6. Порядок согласования проектной документации и сертификация процессов оказания услуг

- •1. Порядок согласования проектной документации предприятий сервиса транспортных средств

- •3 Методика оценки процесса оказания перевозочных услуг

Тема 4. Методика расчета производственной программы.

1.Производственная мощность ПАС.

Производственная мощность (ПМ) предприятия автосервиса – это максимально возможный (нормативный) общий годовой объем реализации услуг и продукции при полном использовании оборудования и производственной площади с учетом примененных (в отчетный период) и предусмотренных (для планового периода) мероприятий по внедрению передовой технологии и научной организации труда и производства.

Различают: максимальную, плановую и фактическую производственные мощности.

Максимальная ПМ рассчитывается исходя из максимально возможного времени использования оборудования, площади и ресурсов при условии, что на 40 м2 производственной площади работает 1 работник в одну смену, или на 1,7 работника больше, чем в одну смену. Максимально возможное время – это время суток и календарные дни года, на протяжении которых существует спрос на работы и услуги. При этом режим работы предприятия автосервиса отвечает режиму спроса.

Плановая ПМ определяется плановым числом работников, плановым временем работы и плановыми технико-экономическими показателями.

Фактическая ПМ – фактически получается по результатам работы и отражается в бухгалтерских и других отчетах предприятия.

Производственная мощность предприятия автосервиса складывается из производственных мощностей рабочих мест.

Производственная мощность рабочего места – максимально возможный (нормативный) общий годовой объем услуг, полученный на одном рабочем месте при условии полного использования производственного оборудования и производственной площади с учетом фонда рабочего времени, фактического числа работников на рабочем месте и нормативной часовой производительности работника.

Нормативная трудоемкость – трудоемкость работ, которая определяет затраты времени работников на выполнение операций технического обслуживания и ремонта и включает в себя затраты оперативного подготовительно-заключительного времени и на обслуживание рабочего места и отдыха. Нормативная трудоемкость измеряется в человеко-часах.

Производственная мощность рассчитывается отдельно по ручным и механизированным работам.

Ручные работы – работы, которые выполняются работником при помощи инструмента и оборудования при условии, что трудоемкость работ определяется квалификацией, опытом и другими характеристиками работника.

Механизированные работы – работы, которые выполняются работником на оборудовании или оборудованием под присмотром работника, при условии, что трудоемкость и продолжительность работ зависят от оборудования, а не от работника.

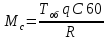

Производственная мощность при ручных работах

где Тр.ч. – суммарный фонд рабочего времени;

ηч – коэффициент использования рабочего времени (ηч = 0,8…0,9);

ηо – коэффициент технической готовности оборудования (ηо = 0,95);

ηс – коэффициент сезонности, зависящий от вида услуг (ηс = 0,75).

Значения коэффициентов должно быть определено по статистическим данным и расчетам каждой станции.

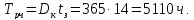

Суммарный фонд рабочего времени определяется при расчете максимальной мощности:

где Dк – календарные дни (365);

Dв – выходные дни, в которые СТО не работает;

Dc – праздничные дни;

tз – время работы станции за сутки, ч;

tсз – время сокращения рабочего времени в предпраздничные дни;

P – число работников на 120 м2 (пост);

F – площадь СТО, м2;

m2 – площадь одного поста, m2 = 120 м2.

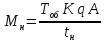

Производственная мощность при механизированных работах определяется по пропускной способности оборудования (покрасочных камер, стенда регулирования углов установки колес, отделений мойки, зарядки аккумуляторов и т.д.).

|

Подразделения, посты |

Формулы для расчета мощности | |

|

в стоимостном выражении |

в натуральном выражении | |

|

Линия мойки (с применением агрегатной моечно-сушильной установки) |

|

|

|

Посты с применением диагностических стендов, посты балансировки колес, посты регулировки установки управляемых колес |

|

|

|

Малярный участок

|

|

|

|

Отделение зарядки аккумуляторных батарей

|

|

|

Примечание. Мн и Мс – производственные мощности соответственно в натуральном и стоимостном выражениях; Тоб – общий фонд времени работы основного оборудования, ч; q – коэффициент экстенсивного использования оборудования (рассчитывается по графикам планово-предупредительного ремонта или определяется по фактическим данным); С – средневзвешенная стоимость работы по заказу на посту (участке), р.; R – ритм линии мойки, мин; tн – средневзвешенная норма времени на выполнение работ по одному заказу на основном оборудовании; K – число окрасочных камер на участке; А – число автомобилей, одновременно окрашиваемых в камере, ед.; Ш – число шкафов для зарядки аккумуляторных батарей, ед.; В – максимальное число аккумуляторных батарей, одновременно заряжаемых в шкафу, ед.

При расчете плановой мощности исходят из планового числа работников, их фонда рабочего времени и планового количества оборудования и времени его использования.

Фактическая мощность определяется по числу оплаченных клиентурой нормо-часов на протяжении планового периода времени.

2.Расчет производственной программы АТП.

На отдельные технологические и производственные процессы АТП в целом влияет количество автомобилей, условия и режимы их эксплуатации. Это определяет производственную программу по видам и работам ТО и ТР, число исполнителей, площади, технологическое оборудование и т.д.

Производственная программа может рассчитываться по видам ТО (ТО-1, ТО-2, ТО-3 и т.д.), ТР, КР автомобилей и агрегатов, исчисляемых за год, месяц, смену. Производственная программа может определяться в целом по предприятию или группам автомобилей (по типам, маркам), а также по зонам, участкам.

В основу расчета производственной программы положены нормативы регламентированные 1-ой и 2-ой частями “Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта” и “Общесоюзными нормами технологического проектирования предприятий для автомобильного транспорта” (ОНТП-АТП-СТО).

Пример расчета максимальной и плановой производственной мощности и ее использования.

Исходные данные: СТО имеет общую производственную площадь подразделений F = 2000 м2 и определенное количество оборудования (табл.)

Исходные данные для расчета производственной мощности.

|

Наименование поста |

Число работников, чел. |

Оборудование |

Число установок, шт. |

|

Диагностика |

1 |

Елкон, мотор-тестер |

1 |

|

Шиномонтажные работы |

1 |

Стенд шиномонтажный |

1 |

|

Текущий ремонт |

3 |

Подъемники |

3 |

|

Ремонт двигателей |

3 |

Подъемники |

3 |

|

Регулировка углов установки колес |

1 |

Стенд развал-сход. |

1 |

|

Окраска автомобилей |

3 |

Покрасочно-сушильные камеры |

2 |

|

“ |

5 |

Подъемники |

5 |

|

“ |

3 |

Подъемники |

3 |

|

Ремонт электрооборудования |

1 |

- |

- |

|

Ремонт топливной аппаратуры |

2 |

Дополнительное оборудование |

2 |

|

Арматурный участок |

2 |

Подъемники |

2 |

|

“ |

4 |

Сварочный полуавтомат |

1 |

|

Всего |

29 |

|

24 |

Максимальная производственная мощность рассчитывается в такой последовательности:

1.Число

постов

2.Число работников, работающих на постах: 3 – в одну смену или 5 – в 1,5…2 смены.

3.Общее число работников СТО при режиме работы tз = 14 часов без выходных:

годовой

фонд рабочего времени:

;

;

явочное

число работников на постах:

;

;

явочное

число работников СТО с учетом режима

работы при годовом фонде рабочего

времени одного работника

= 1940 ч.:

= 1940 ч.:

4.Производственная

мощность

Производственная мощность в зависимости от режима работы рассчитывается с учетом данных табл.

Исходные данные

|

Режим работы |

Суточный режим работы, ч |

Явочное число работников, чел. |

Производительность, нормо-час. |

|

Без выходных |

14 |

224 |

297239 |

|

1 выходной |

10 |

170 |

225696 |

|

2 выходных |

|

|

71736 |

|

2 выходных (фактическое состояние) |

8 |

29 |

38575 |

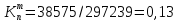

Коэффициент использования мощности (относительно максимальной)

(1

смена без выходных);

(1

смена без выходных);

(1,5

смены, 1 выходной);

(1,5

смены, 1 выходной);

(1

смена, 2 выходных).

(1

смена, 2 выходных).

Производственная плановая мощность рассчитывается отдельно по ручным и механизированным работам с учетом наличия числа работников и оборудования (табл.).

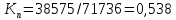

Пример расчета плановой ПМ по механизированным работам – регулирование углов установки управляемых колес.

Исходные данные: фактическое число работников – 1;

норма времени на одно регулирование tр = 0,78 чел-ч;

годовой фонд времени оборудования Трч =1998 ч;

коэффициент использования рабочего времени ηч = 0,9;

коэффициент технической готовности оборудования (организации производства) ηо= 0,9;

коэффициент сезонности (загруженности) ηс =0,75;

общий

Число

регулировок за год:

.

.

Количество

платных нормо-часов за год:

Количество

платных нормо-часов, которые должен

выполнить 1 работник за месяц:

Годовой доход с рабочего места при цене 6 $ за 1 час: 1218 ∙ 6 = 7308$; за месяц: 110,7 ∙ 6 = 664 $.

Пример расчета годовой плановой ПМ.

|

Название поста |

Число работников, чел. |

Годовой фонд рабочего времени, ч. |

Коэффициенты |

Общий коэффициент |

Число оплаченных нормо-ч |

Среднемесячная производ. на 1 рабочего,чел-ч | |||||

|

qч |

qо |

qс |

|

|

| ||||||

|

|

Ручные работы | ||||||||||

|

Диагностика |

1 |

1940 |

0,90 |

0,95 |

0,90 |

0,77 |

1493 |

135,7 | |||

|

Шиномонтажные работы |

1 |

1940 |

0,90 |

0,95 |

0,90 |

0,77 |

1493 |

135,7 | |||

|

Текущий ремонт |

3 |

1940 ∙ 3= 5820 |

0,90 |

0,95 |

0,80 |

0,684 |

3980 |

120,6 | |||

|

Ремонт двигателей |

3 |

1823 ∙ 3= 5496 |

0,90 |

0,95 |

1,0 |

0,855 |

4699 |

142,4 | |||

|

|

Механизированные работы | ||||||||||

|

Малый и срочный ремонт |

5 |

1940 ∙ 5= 9700 |

0,90 |

0,95 |

0,80 |

0,684 |

6635 |

120,6 | |||

|

Текущий ремонт иномарок |

3 |

1940 ∙ 3= 5820 |

0,90 |

0,95 |

0,80 |

0,684 |

3980 |

120,6 | |||

|

Ремонт электрооборудования |

1 |

1832 |

0,90 |

0,96 |

0,92 |

0,795 |

1456 |

132,0 | |||

|

Ремонт топливной аппаратуры |

2 |

1832 ∙ 2= 3664 |

0,90 |

0,95 |

0,80 |

0,684 |

2506 |

114,0 | |||

|

Арматурные работы |

2 |

1940 ∙ 2=3880 |

0,85 |

0,95 |

0,80 |

0,646 |

2506 |

114,0 | |||

|

Рихтовочно-сварочные работы |

4 |

1832 ∙ 4= 7328 |

0,80 |

0,90 |

0,80 |

0,576 |

4221 |

96,0 | |||

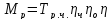

Пример расчета плановой годовой ПМ по окраске автомобилей.

Исходные данные: фактическое число работников, РФ = 3 чел.;

трудоемкость одной покраски, tn = 60 чел-ч;

годовой фонд рабочего времени сушильной камеры, Тр.ч.1 =1998 ч;

годовой фонд рабочего времени маляра, Тр.ч.м = 1832 ч;

коэффициент использования рабочего времени, ηч = 0,8;

коэффициент организации производства, ηо = 0,85;

коэффициент неравномерности загруженности и сезонности, ηc = 0,9;

коэффициент полноты объема, η = 0,6;

время сушки одного автомобиля, tc = 4 ч.

Общий коэффициент использования сушильной камеры по времени: ηв = ηч ηo ηc = 0,8 ∙ 0,85 ∙ 0,9 = 0,612;

по загруженности: ηз = ηч ηo ηc η = 0,8 ∙ 0,85 ∙ 0,9 ∙ 0,6 = 0,368.

Число

покрасок автомобилей за год:

Общая годовая трудоемкость покрасок: M = n tn q =306 ∙ 60 ∙ 0,6 = 11016 чел-ч.

Необходимое число работников для полного обслуживания сушильной камеры:

Число покрасок, которые могут выполнить три маляра:

Время

использования сушильной камеры:

Коэффициент использования сушильной камеры при наличии трех маляров:

.

.

Годовой

объем услуг по малярным работам: 11016

6 = 66096 $.

6 = 66096 $.

Лекция 10.

3.Оперативно-производственный анализ.

Оперативно-производственный анализ заключается в анализе использования производственных мощностей и оборудования.

Его цель состоит в определении уровня загрузки мощностей и их резервов, уровня использования производственных площадей и соответствия структуры спроса и структуры производственных мощностей.

Результаты анализа используются при планировании производственной программы производственному подразделению СТО, а также при определении эффективности их деятельности (табл.).

При анализе использования производственных мощностей и оборудования применяются следующие показатели:

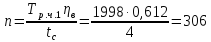

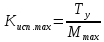

Коэффициент использования максимальной (фактической) производственной мощности Кисп.max (Кисп.ф) :

;

;

;

;

где Тy – фактический объем услуг;

Мmax, Мф – максимальная, фактическая производственная мощность.

Резервы использования производственных мощностей:

фактический

;

максимальный

;

максимальный .

.

Реализация

услуг на 1 м2

производственной площади

.

.

Реализация

услуг на 1 р. стоимости активной части

Фач

основных фондов

.

.

Использование оборудования характеризуется интегральным коэффициентом

где

,

, – соответственно коэффициенты

интенсивного и экстенсивного использования

оборудования.

– соответственно коэффициенты

интенсивного и экстенсивного использования

оборудования.

Коэффициент экстенсивного использования оборудования

где Траб – работоспособный фонд времени оборудования;

Тоб – общий фонд времени оборудования.

Этот коэффициент определяется по графикам планово-предупредительного ремонта или путем учета фактического простоя оборудования в ремонте и на обслуживании.

Коэффициент интенсивного использования оборудования характеризует уровень загрузки рабочего времени оборудования и определяется по одной из формул:

где n – число выполненных заказов на оборудовании за установленный период;

tн – средневзвешенная норма времени на выполнение одной операции;

Тy – объем услуг, выполненный на оборудовании за установленный период.

Пример. Определить максимальную и фактическую мощности малярного участка за 1 месяц и показатели ее использования.

Исходные данные: режим работы участка – 5 дней в неделю, время работы tc = 8ч.;

число окрасочных камер, К = 2;

общие простои камер в ремонте и на обслуживании (замена фильтров, обслуживание вентиляционной системы), Тпр. =20 ч;

число автомобилей, одновременно окрашиваемых в камере, А = 2;

средневзвешенная стоимость работ по одному заказу на участке, С = 120 у.е.;

средневзвешенная норма времени на окраску 1 автомобиля, tн = 3,5 нормо-ч;

объем реализации услуг за месяц Тy = 192 000 у.е.;

производственная площадь, F = 288 м2;

стоимость активной части основных фондов Фач = 320 000 у.е.

Общий фонд времени работы окрасочных камер (при 22 рабочих днях в месяц):

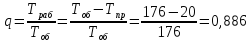

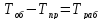

Коэффициент экстенсивного использования окрасочных камер:

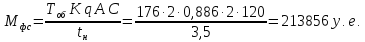

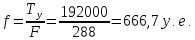

Фактическая мощность за месяц в стоимостном выражении:

Фактическая мощность за месяц в натуральном выражении:

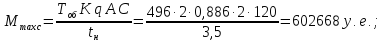

Максимальная мощность (предполагаем, что максимальный режим работы – 2-е смены без выходных, т.е. Тоб = 496 ч в месяц):

Коэффициенты использования соответственно фактической и максимальной мощностей за месяц:

Резервы использования производственных мощностей:

фактический

максимальный

Реализация услуг на 1 м2 производственной площади

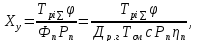

Реализация услуг на 1 у.е. стоимости активной части основных фондов

Коэффициент интенсивного использования окрасочных камер (в данном случае он равен коэффициенту использования фактической мощности)

Интегральный коэффициент использования оборудования

4.Расчет численности рабочих и служащих АТП.

Трудоемкость работ по видам, производственным зонам, участкам определяется по формулам:

где Тpi∑, Тpj∑ - суммарная трудоемкость работ по видам, производственным зонам, участкам;

Тpi, Тpj – годовая трудоемкость соответствующих работ;

kpi – коэффициент удельного веса вида работ;

kцj – коэффициент удельного веса работ производственной зоны или участка.

Значения kpi и kцj приведены в нормативных частях Положения, а также в ОНТП-АТП-СТО.

Число универсальных постов (рабочих мест) для выполнения ТО и ТР:

где Тpi∑ - годовая трудоемкость работ, выполняемых на данном посту (участке);

φ – коэффициент, учитывающий неравномерность поступления автомобилей (φ = 1,0… 1,5)

Фп – годовой фонд рабочего времени поста (участка);

Рn – число рабочих на посту;

Др.г. – число рабочих дней в году поста, участка;

Тсм – продолжительность смены;

c – число смен;

ηп – коэффициент использования рабочего времени поста, характеризующий уровень технологии и организации работ (0,85…0,95).

Примерное распределение трудоемкости ТО и ТР автомобиля по видам работ и месту их выполнения принимается по …

Распределение трудоемкости ТО и ТР автомобилей по видам работ и месту их выполнения.

|

Виды работ |

Процентное соотношение при количестве рабочих постов от10 до 20 |

Работы постовые, процентное соотношение |

Работы участковые, процентное соотношение |

|

1.Контрольнодиагностические работы (двигатель, тормоза, электрооборудование, анализ выхлопных газов) |

4 |

100 |

- |

|

2.Техническое обслуживание в полном объеме |

15 |

100 |

- |

|

3.Смазочные работы |

3 |

100 |

- |

|

4.Регулировка углов управляемых колес |

4 |

100 |

- |

|

5.Ремонт и регулировка тормозов |

3 |

100 |

- |

|

6.Электротехнические работы |

4 |

80 |

20 |

|

7.Работы по системе питания |

4 |

70 |

30 |

|

8.Аккумуляторные работы |

2 |

10 |

90 |

|

9.Шиномонтажные работы |

2 |

30 |

70 |

|

10.Ремонт узлов систем и агрегатов |

8 |

50 |

50 |

|

11.Кузовные и арматурные работы (жестяницкие, медницкие, сварочные) |

25 |

75 |

25 |

|

12.Окрасочные и противокоррозионные работы |

16 |

100 |

- |

|

13.Обойные работы |

3 |

50 |

50 |

|

14.Слесарно-механические работы |

7 |

- |

100 |

|

Итого: |

100 |

|

|

Вспомогательные посты: приемки и выдачи автомобиля, контроля после проведения ТО и ТР, сушки на участке мойки.

Число вспомогательных постов рассчитывается по аналогичной формуле.

Численность производственных рабочих.

Значение трудоемкости работ позволяет определить технологически необходимую (Рт) и штатную (Рш) численность производственных рабочих.

Технологически необходимая численность производственных рабочих:

где Тpi – годовая трудоемкость работ;

Фг. – нормированный фонд рабочего времени рабочего данной профессии.

Штатная численность производственных рабочих:

где ᴪш – коэффициент штатности, учитывающий отпуска, болезни и другие уважительные причины невыхода рабочих.

Число вспомогательных рабочих.

Численность вспомогательных рабочих принимается 28% от численности производственных рабочих.

По видам работ распределяются следующим образом.

Распределение численности вспомогательных рабочих по видам работ.

|

Виды вспомогательных работ |

Соотношение вспомогательных работ по видам, % |

|

Ремонт и обслуживание технологического оборудования, оснастки и инструмента |

25 |

|

Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций |

20 |

|

Прием, хранение и выдача материальных ценностей |

20 |

|

Перегон автомобилей |

10 |

|

Обслуживание компрессорного оборудования |

10 |

|

Уборка производственных помещений |

15 |

Численность инженерно-технических работников, служащих СТОА, младшего обслуживающего персонала и пожарно-сторожевой охраны устанавливается в зависимости от количества рабочих постов.

Численность инженерно-технических работников, служащих СТОА, младшего обслуживающего персонала и пожарно-сторожевой охраны.

|

Наименование функции управления персонала |

Численность персонала при количестве рабочих постов от 10 до 20, чел. |

|

Общее руководство |

1 |

|

Бухгалтерский учет и финансовая деятельность |

2 |

|

Материально-техническое снабжение |

1 |

|

Производственно-техническая служба |

6 |

|

Младший обслуживающий персонал |

2 |

|

Пожарная охрана |

4 |

|

Итого: |

16 |

5.Расчет площадей помещений СТО.

Площади зон ТО и ТР определяются по числу постов, коэффициенту плотности расстановки постов, учитывающему проезды и проходы, и площадью, занимаемой обслуживаемым автомобилем.