лирования содержания и состава твердой фазы буровых растворов специальных реагентов – флокулянтов – в сочетании с известными и широко применяемыми средствами очистки: отстойниками, виброситами и гидроциклонными шламоотделителями. Принцип действия флокулянтов основан на том, что частицы твердой фазы под действием этого реагента агрегируются в так называемые флокулы и превращаются в сравнительно большие по размеру хлопья, которые можно удалить с помощью обычных средств очистки раствора от шлама.

Флокулянты бывают общего и селективного действия. Первые флокулируют твердую фазу растворов независимо от ее природы и дисперсного состава, вторые агрегируют лишь частицы определенного материала и дисперсного состава.

6.6. ТЕХНОЛОГИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ БУРОВОГО РАСТВОРА

По мере углубления ствола скважины изменяются геологиче- ские условия разреза. Это приводит к необходимости изменения некоторых параметров бурового раствора. Если надо изменить реологические или фильтрационные характеристики бурового раствора, то его обрабатывают различными химическими реагентами.

Химическую обработку бурового раствора проводят в процессе промывки скважины либо в перерывах между долблениями. В первом случае химические реагенты вводят в начале циркуляционной системы. Во втором случае химические реагенты подают в емкость циркуляционной системы.

Предварительно химические реагенты или их смесь готовят в специальных устройствах: глино- и гидромешалках, блоках химической обработки, гидросмесителях и др.

Технология процесса химической обработки включает, как правило, гидравлические и механические перемешиватели, подпорные и шламовые насосы, а иногда – даже буровые насосы. При обработке во время циркуляции химические реагенты вводят равномерно в течение одного или двух циклов циркуляции. При отсутствии циркуляции буровой раствор обрабатывают поочередно в каждой емкости циркуляционной системы.

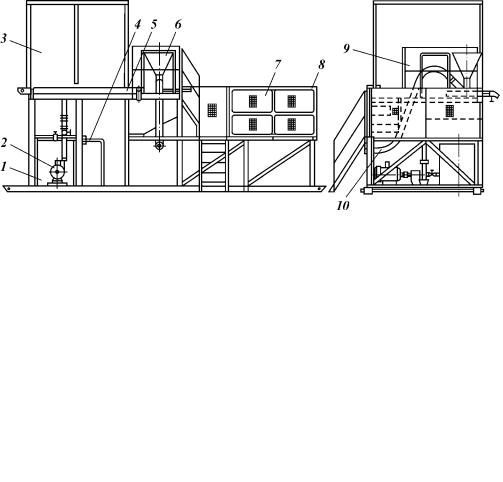

С целью механизации химической обработки бурового раствора создан специальный блок химической обработки бурового раствора (рис. 6.23). Он состоит из бака 1, химического насоса 2, гидросмесителя 6, устройства для разрыва мешков 4 è 9, манифольдов. На основании 5 размещен резервуар 3 для жидких химических реагентов. На втором ярусе расположена площадка для хранения затаренного в мешки порошкообразного реагента.

В нижней части основания установлен химический насос 2, который обвязан с баком 1 и резервуаром для химических реагентов 3. На верхней площадке размещают эжекторный гидросмеситель 6, около которого расположен стол с ножом для разрезания мешков. Такой же стол смонтирован у химического насоса. Гидросмеситель соединен трубопроводом 10 с блоком приготовления бурового раствора (БПР). Основание 8 имеет откидной борт 7.

145

Рис. 6.23. Блок химической обработки буровых растворов

Блок предназначен для приготовления жидких химических реагентов, перекачки их из автоцистерн в резервуар, складирования мешков с порошкообразными материалами, подачи жидких реагентов в буровой раствор. Жидкие химические реагенты готовят в баке 1, в который подается вода по трубопроводам. Мешки с порошком разрезают на столе 4 и содержимое высыпают в бак. В этом случае для перемешивания используют комплект химического насоса 2. Жидкости перемешивают не менее 30 мин. Приготовленный химический реагент этим же насосом перекачи- вают в резервуар.

Обработанный буровой раствор из одной емкости в другую перека- чивают шламовым насосом, а перемешивание его до полной гомогенизации осуществляют перемешивателями.

6.7. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРОМЫВКИ СКВАЖИНЫ НЕСЖИМАЕМОЙ ЖИДКОСТЬЮ

Точность гидравлического расчета процесса промывки скважины зависит в первую очередь от достоверности исходной информации.

Некоторые исходные данные к расчету могут быть определены приближенно. К таким данным относятся: диаметр необсаженного ствола скважины, реологические свойства промывочной жидкости, шероховатость стенок труб и скважины и т.д. Поэтому при расчете следует пользоваться оценками, позволяющими удовлетворить всем технологическим и геологи- ческим условиям бурения. Так, оценкой снизу для гидродинамического давления в кольцевом пространстве скважины, исходя из условий создания противодавления на продуктивные пласты, является гидростатическое давление столба промывочной жидкости. Для оценки сверху распределения давлений, исходя из условия недопущения гидроразрыва (поглощения) пластов, и при определении давления в насосе целесообразно применять рас- четные соотношения и исходные данные, дающие несколько завышенные значения перепада (потерь) давления в различных элементах циркуляционной системы.

При определении расхода промывочной жидкости, обеспечивающего

146

очистку забоя и транспорт шлама в кольцевом пространстве, необходимо знать среднюю скорость течения жидкости в затрубном пространстве vê, обеспечивающую вынос выбуренной породы из скважины. При промывке первых скважин на площади скорость vê выбирают по расчету. По мере разбуривания площади и накопления опыта значение vê может уточняться с учетом других факторов (тип разбуриваемых пород, способ бурения, конструкция долот и т.п.). Обычно эта скорость находится в диапазоне 0,7– 1,4 м/с.

По известному значению vê определяется расход Q промывочной жидкости, необходимый для выноса шлама:

Q = π(dc2 − dí2)vê, |

(6.1) |

4 |

|

ãäå dc – диаметр скважины, м; dí – минимальный наружный диаметр труб бурильной колонны, м.

Полученное значение Q уточняется проверкой условия, обеспечивающего очистку забоя от шлама:

Q ≥ |

πd2 |

a, |

(6.2) |

c |

|||

|

4 |

|

|

ãäå a = 0,35ч0,5 м/с при роторном способе и электробурении; a = 0,5ч ч0,7 м/с при бурении гидравлическими забойными двигателями.

При выборе диаметра цилиндровых втулок насоса значение Q подбирают, ориентируясь на вынос шлама, а диаметры цилиндровых втулок бурового насоса окончательно выбирают из справочных таблиц. Суммарную подачу насосов определяют по формуле

Q = mnQí,

ãäå m – коэффициент заполнения; n – число насосов; Qí – подача насоса при данном диаметре втулок, м3/ñ.

Коэффициент m выбирается в зависимости от условий всасывания жидкостей. При наличии подпора на всасывание m = 1. Если всасывание осуществляется из емкостей в грунте, то при промывке водой m = 0,9 и глинистым раствором m = 0,8.

При выборе плотности промывочной жидкости, применяемой при разбуривании заданного интервала, необходимо учитывать следующие два условия: создание противодавления, препятствующего притоку в скважину пластовых флюидов, и предотвращение гидроразрыва.

Первое условие имеет вид

ρ = min |

kppïë |

, |

pïë + ∆pp |

, |

(6.3) |

|

|

||||

gLê |

gLê |

|

|||

где ρ – плотность промывочной жидкости, кг/м3; kp – коэффициент резерва; pïë – пластовое давление, Па; g – ускорение силы тяжести, м/с2; Lê – глубина залегания кровли пласта с максимальным градиентом пластового давления, м; ∆pp − потери давления.

Согласно существующим правилам рекомендуются следующие значе- ния kp è ∆pp:

kp = 1,1 ÷1,15; ∆pp = 1,5 ÌÏà ïðè Lê < 1200 ì;

147

kp = 1,05 ÷1,1; ∆pp = 2,5 ÌÏà ïðè 1200 ì ≤ Lê ≤ 2500 ì; kp = 1,04 ÷1,07; ∆pp = 3,5 ÌÏà ïðè Lê > 2500 ì.

Рассчитанную по формуле (6.3) плотность ρ необходимо проверить на соответствие второму условию, из которого следует, что давление промывочной жидкости в затрубном пространстве против каждого пласта должно быть меньше давления гидроразрыва данного пласта. Второе условие записывается следующим образом:

ρ < |

pã − ∑(∆pêï) − (1 − ϕ)ρøgLï |

, |

(6.4) |

|

ϕgLï |

|

|

ãäå pã – давление гидроразрыва (поглощения) пласта, Па; ∑(∆pêï) – потери давления при движении промывочной жидкости в затрубном пространстве на пути от подошвы рассматриваемого пласта до устья скважины, Па;

ϕ = |

|

Q |

– содержание жидкости в шламожидкостном потоке без |

|

(πv |

d2 |

/ 4) + Q |

||

|

|

ì c |

|

|

учета относительных скоростей; ρø – плотность шлама, кг/м3; Lï – глубина залегания подошвы рассматриваемого пласта, м; vì – механическая скорость бурения, м/с.

Поскольку значения ∑(∆pêï) и ϕ зависят от расхода промывочной жидкости, то проверить второе условие можно только после установления подачи насосов.

При выборе турбобура расход промывочной жидкости Q, кроме очи- стки забоя и выноса шлама, должен обеспечить работу турбобура с заданным для разрушения породы моментом Mp. Поэтому по справочнику необходимо подобрать турбобур такого типа, который удовлетворяет следующим условиям: диаметр корпуса меньше диаметра долота более чем на 10 мм; расход жидкости при номинальном режиме работы Qòí близок к принятой подаче насоса; крутящий момент Mò не менее чем на 20 % больше заданного Mp, необходимого для разрушения породы.

Крутящий момент турбобура при работе на жидкости плотностью ρ и подаче насоса Q определяется из соотношения

Mò = Mòí ρQ2 ,

ρñQòí2

ãäå Mòí, ρñ, Qòí – соответственно тормозной момент на валу турбобура, плотность и расход жидкости при номинальном режиме его работы.

РАСЧЕТ ПОТЕРЬ ДАВЛЕНИЯ В ЭЛЕМЕНТАХ ЦИРКУЛЯЦИОННОЙ СИСТЕМЫ

Общие потери давления ∆p (в Па) при движении промывочной жидкости в элементах циркуляционной системы определяются из выражения

∆p = ∑(∆pi ) = ∑(∆pòð ) +∑(∆pêï ) + ∆pìò + ∆pìê + ∆pî + ∆pò + ∆pä + ∆pã , |

(6.5) |

ãäå ∑(∆pòð ), ∑(∆pêï ) – потери давления на трение соответственно в трубах и кольцевом пространстве; ∆pìò , ∆pìê – потери давления в местных

148

сопротивлениях соответственно в трубах и кольцевом пространстве; ∆pî – потери давления в наземной обвязке; ∆pò – перепад давления в турбобуре; ∆pä – потери давления в долоте; ∆pã – разность между гидростатиче- скими давлениями столбов жидкости в кольцевом пространстве и трубах.

Для расчета потерь давления на трение при движении промывочной жидкости без шлама в трубах и кольцевом канале необходимо определить режим течения, в зависимости от которого выбираются те или иные рас- четные формулы. Для этого вычисляется значение критического числа Рейнольдса Reêð течения промывочной жидкости, при котором происходит переход от структурного режима к турбулентному. Это число для вязкопластических жидкостей определяется из соотношения

Reêð = 2100 + 7,3He0,58 , |

(6.6) |

ãäå He=ρdη2τ0 / η2 – число Хедстрема; η – пластическая (динамическая)

вязкость промывочной жидкости, Па с; τ0 – динамическое напряжение сдвига, Па.

При течении жидкости внутри бурильной колонны значение dã принимается равным внутреннему диаметру бурильных труб dò. В затрубном пространстве dã определяется как разность между диаметром скважины dñ и наружным диаметром бурильных труб dí.

Если число Рейнольдса движения жидкости в трубах Reò или кольцевом пространстве Reêï больше вычисленного значения Reêð, то режим тече- ния турбулентный. В противном случае движение происходит при структурном режиме.

Значения Reò è Reêï определяются по формулам:

Reò=ρvòdò / η = 4ρQ / πdò η; |

|

(6.7) |

||||||||

Reêï= |

ρvêï( dñ − dí) |

= |

|

4ρQ |

|

|

, |

(6.8) |

||

|

π(d |

− d |

)η |

|||||||

|

|

η |

|

|

||||||

|

|

|

|

|

ñ |

í |

|

|

|

|

ãäå |

|

4Q |

4Q |

|

|

– средняя скорость жидкости соответственно в |

||||

vò=πd2 , vêï= |

|

|

|

|||||||

π(d2 |

− d2) |

|||||||||

|

ò |

|

|

ñ |

í |

|

|

|

|

|

трубах и кольцевом канале; dò, dí − соответственно внутренний и наружный диаметры секций бурильной колонны, состоящей из труб одного размера, м.

При турбулентном режиме течения потери давления по длине канала определяются по формуле Дарси – Вейсбаха:

внутри труб

∆pò=λò |

ρvò2 l = λò |

8ρ2Q52l ; |

(6.9) |

|||

|

2dò |

|

|

π dò |

|

|

в кольцевом пространстве |

|

|||||

∆pêï=λêï |

ρvêï2 |

|

l, |

(6.10) |

||

2(d |

− d |

) |

||||

|

ñ |

í |

|

|

|

|

ãäå l – длина секции бурильных труб одинакового диаметра dò èëè dí, ì; λò, λêï – коэффициенты гидравлического сопротивления трению в трубах и кольцевом пространстве. Их значения следует вычислять по формулам:

149

|

|

1,46k |

|

100 |

|

0,25 |

|

|

||

λò |

= 0,1 |

|

|

+ |

|

|

|

; |

|

(6.11) |

|

|

dò |

|

Reò |

|

|

|

|

|

|

|

|

1,46k |

|

|

100 |

0,25 |

|

|||

λêï = 0,107 |

|

|

|

+ |

|

. |

(6.12) |

|||

|

|

|

|

|||||||

|

|

dñ −dí |

|

|

Reêï |

|

||||

Шероховатость k для стенок трубного и обсаженных участков затрубного пространства принимают равной 3 10–4 м, а для необсаженных участков затрубного пространства – 3 10–3 м. Формулы (6.11) и (6.12) получены для турбулентных течений в трубах и кольцевых каналах вязкой жидкости. Будем их использовать и для турбулентных течений неньютоновских жидкостей, поскольку для них нет полностью подтвержденных экспериментально аналогичных формул. В случае структурного режима течений формулы для определения потерь давления по длине канала имеют вид:

∆pò= |

4τ0l |

; |

|

|

(6.13) |

||

|

β |

d |

|

|

|

|

|

ò |

ò |

|

|

|

|

||

∆pêï= |

|

|

4τ0l |

, |

(6.14) |

||

β |

(d |

− d ) |

|||||

|

|

|

êï |

ñ |

í |

|

|

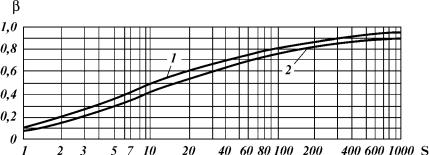

ãäå βò, βêï – коэффициенты, значения которых можно определить по графику (рис. 6.24), предварительно вычислив число Сен-Венана для труб Sò или кольцевого пространства Sêï по формулам:

Sò = |

τ d |

= |

πτ d3 |

(6.15) |

|||||

0 ò |

|

0 ò ; |

|

||||||

|

ηvò |

|

|

4ηQ |

|

||||

Sêï = |

τ0(dñ −dí ) |

= |

πτ0(dñ −dí )2(dñ + dí ) |

. |

(6.16) |

||||

|

|

||||||||

|

|

ηvêï |

|

|

4ηQ |

|

|||

По формулам (6.10), (6.14) определяются потери давления в кольцевом канале между стенками скважины и турбобуром. При этом значениям dí è l в формулах будут соответствовать наружный диаметр корпуса турбобура dò и его длина lò. Местные потери давления от замков в кольцевом пространстве определяются из выражения

Рис. 6.24. Зависимость β от числа Сен-Венана S для круглых (1) и кольцевых (2) каналов

150

|

l |

|

d2 |

−d2 |

2 |

|

|

|

|

|

|

c |

í |

|

2 |

|

|

∆pìê = lò |

= |

d2 |

−d2 |

−1 |

ρvêï, |

(6.17) |

||

|

|

|

c |

ì |

|

|

|

|

ãäå lò – средняя длина трубы в данной секции бурильной колонны, м; dì – наружный диаметр замкового соединения, м; l – длина секции бурильных труб одинакового размера, м.

Для секции бурильной колонны, состоящей из труб, имеющих внутреннюю высадку, вычисляются потери давления в местных сопротивлениях внутри труб по формуле

∆pìò = ξ |

ρvò2 |

|

l |

. |

|

|

|

|

|

|

(6.18) |

|||

|

|

|

|

|

|

|

|

|||||||

|

|

|

2 |

|

lò |

|

|

|

|

|

|

|

|

|

|

Потери давления в наземной обвязке находят по формуле |

|

||||||||||||

∆p |

= (α |

ñ |

+ α |

ø |

+ α |

â |

+ α |

ê |

)ρQ2 |

, |

(6.19) |

|||

î |

|

|

|

|

|

|

|

|

|

|||||

ãäå αñ, αø, αâ, αê – коэффициенты гидравлических сопротивлений различ- ных элементов обвязки, приводимые в справочной литературе.

Перепад давления в турбобуре вычисляют исходя из кинематического подобия по формуле

∆p |

|

= ∆p |

ρQ2 |

, |

(6.20) |

|

ò |

|

Q2 |

||||

|

òí ρ |

|

|

|||

|

|

|

c |

òí |

|

|

ãäå ∆pòí, Qòí – справочные данные турбобура при номинальном режиме его работы на жидкости известной плотности ρñ.

Перепад ∆pã вычисляется по формуле ∆pã = (1 – ϕ)(ρø – ρ)gL. При промывке без углубления, когда плотности раствора на входе и выходе скважины сравниваются, ∆pã равно нулю.

ОПРЕДЕЛЕНИЕ ПОТЕРЬ ДАВЛЕНИЯ В ДОЛОТЕ. ВЫБОР ГИДРОМОНИТОРНЫХ НАСАДОК

Резерв давления ∆pä, который может быть реализован в долоте, определяется как разность между давлением bpí, развиваемым насосом (или насосами) при выбранном диаметре втулок, и суммой перечисленных выше потерь давления в элементах циркуляционной системы ∆p = ∑(∆pi):

∆pä = bpí − ∑(∆pi ), |

(6.21) |

ãäå b − коэффициент, равный 0,75–0,80 и учитывающий, что рабочее давление нагнетания насосов должно быть, согласно правилам ведения буровых работ, меньше паспортного на 20–25 %.

По значению ∆pä следует установить возможность использования гидромониторного эффекта при бурении данного интервала скважины. Для этого необходимо вычислить скорость движения жидкости в промывочных отверстиях долота

vä = µ 2∆pä /ρ, |

(6.22) |

где µ – коэффициент расхода, значение которого следует принимать равным 0,95. Если полученное исходя из резерва давления значение

151

vä ≥ 80 м/с, то это означает, что рассматриваемый интервал можно бурить с использованием гидромониторных долот.

Следует иметь в виду, что перепад давления, срабатываемый в насадках гидромониторного долота, не должен превышать некоторого предельного значения ∆pêð, определяемого как возможностью запуска турбобура, так и прочностью конструктивных элементов долота. В настоящее время этот предел ∆pêð = 12ч13 МПа. Поэтому по формуле (6.22) необходимо подобрать такие значения vä è ∆pä, чтобы выполнялись условия

vä ≥ 80 ì/ñ; ∆pä < ∆pêð. |

(6.23) |

||

При выполнении условий (6.23) рассчитывается суммарная площадь |

|||

насадок гидромониторного долота |

|

||

Φ = (Q – Qó)/vä, |

(6.24) |

||

ãäå Qó = |

∆pä |

– расход (утечки) промывочной жидкости через уплотнение |

|

kρ |

|||

|

n |

|

|

вала турбобура, м/с; k, n – опытные коэффициенты, характеризующие негерметичность уплотнения конкретного турбобура. Найдя Qó, необходимо проверить выполнение условий выноса шлама и очистки забоя. Если разность Q – Qó превышает значения расходов, вычисленные по формулам (6.1) и (6.2), то названные условия будут соблюдены.

По назначению Φ подбирают диаметры насадок гидромониторного долота.

Если для данного долота vä < 80 м/с, то следует сделать вывод о том, что бурение данного интервала с использованием гидромониторного эффекта невозможно. В этом случае необходимо вычислить перепад давления в долоте по формуле

∆pä=ρvä2 / 2µ2. |

(6.25) |

6.8. МЕТОДЫ УТИЛИЗАЦИИ ОТРАБОТАННЫХ БУРОВЫХ РАСТВОРОВ И БУРОВОГО ШЛАМА

Одной из сложных проблем является проблема утилизации отработанных буровых растворов (ОБР) и шлама (БШ) и нейтрализации их вредного воздействия на объекты природной среды. В ее решении важная роль отводится разработке методов, специальной технике и технологии утилизации и обезвреживания указанных отходов бурения.

Основные направления утилизации отходов бурения показаны на рис. 6.25. Наиболее доступным направлением утилизации ОБР является их повторное использование для бурения новых скважин. В этой области имеется богатый опыт зарубежных фирм, а также отечественной практики бурения. Этот подход оправдан не только с экологической, но и с экономиче- ской точки зрения, так как он обеспечивает значительное сокращение затрат на приготовление буровых растворов.

В отечественной практике бурения повторное использование буровых растворов находит широкое применение, особенно при кустовом бурении и в районах с развитой транспортной сетью. Однако это важное и экологиче-

152

Рис. 6.25. Основные направления утилизации отходов бурения

ски целесообразное направление утилизации ОБР не везде осуществимо из-за специфических природно-климатических и ландшафтных условий районов ведения буровых работ, значительной удаленности буровых друг от друга, что делает его экономически невыгодным мероприятием. Например, расче- ты показывают, что затраты на транспортировку ОБР на расстояние свыше 250 км начинают превышать стоимость раствора, приготавливаемого на месте.

Перспективным направлением утилизации ОБР представляется его использование для крепления скважин. При этом возможны два варианта. По первому варианту ОБР используется в качестве добавок к известным тампонажным материалам, традиционно применяемым в практике цементирования скважин, по второму – ОБР используется в качестве основного тампонажного материала. Так, фирма «Dresser Magcobar» (США) разработала тампонажный материал, для приготовления которого использован ОБР на водной основе. Причем в составе ОБР допускается определенное содержание нефти и нефтепродуктов (дизтоплива) и утяжелителя. При этом отмечается, что наличие утяжелителя играет положительную роль, так как он способствует увеличению прочности полученного тампонажного камня. Достоинством такого материала является его хорошая совместимость с буровым раствором, что приводит к повышению качества сцепления тампонажного камня с породами интервала цементирования и обсадной колонной в затрубном пространстве, а также отсутствие усадки.

В числе других преимуществ можно выделить значительное снижение расхода тампонажных спеццементов, простоту приготовления таких растворов, использование оборудования буровой для их приготовления, лег-

153

кость контроля сроков схватывания путем использования замедлителей и достаточно высокую прочность тампонажного камня.

Испытания тампонажного материала с добавкой ОБР на нескольких скважинах прошли успешно.

В отечественной практике к таким работам относятся работы по использованию ОБР для крепления скважин. С этой целью разработаны специальные отверждающие глинистые растворы (ОГР), выполняющие функции тампонажного камня при креплении скважин. Для этого предлагается в качестве отвердителя использовать алкил-резорцины с формалином. Такой материал пригоден для крепления скважин в интервале температур 20–50 °С. Однако реализация этого способа сдерживается высокой токсичностью применяемых веществ, трудностью регулирования сроков твердения буровых растворов и сложностью технологии обработки раствора на дневной поверхности.

Необходимо также отметить, что, несмотря на простоту и очевидную доступность этого метода утилизации отходов, он широкого распространения не получил из-за ограничений, связанных с геологическими условиями проводки скважин.

Заслуживающим внимания способом утилизации ОБР является их использование в качестве основы удобряющих компостов и мелиорантов, предназначенных для внесения в почву при рекультивации шламовых амбаров и территории буровой, а также структурообразователя почвогрунтов. Пригодными для этих целей смогут быть лишь буровые растворы, не содержащие нефти и нефтепродуктов, хроматов и токсичных для почв минеральных солей. Наиболее целесообразно использовать такие компосты и мелиоранты для солонцовых, песчаных и супесчаных почв, т.е. почв, обедненных глинистыми структурообразующими компонентами. Предпосылкой такой постановки вопроса является механизм мелиорации, заключающийся в связывании глинистым коллоидным комплексом разрозненных механиче- ских элементов указанных почв в единую морфологически и агрономиче- ски ценную структуру. Так, исследованиями показано, что глинистые ОБР, обрабатываемые в процессе бурения гуматными реагентами, не содержащими нефти, и имеющие в своем составе менее 2 % минеральных солей, являются хорошим структурообразующим агентом для почв указанных типов. Наиболее ярко мелиорирующий эффект ОБР проявляется при его совместном использовании с фосфогипсом-дигидратом. Эффективность такого мелиоранта обусловлена содержанием в его составе структурообразующего глинистого коллоидного комплекса, рационального количества питательных для почв компонентов (гуматов калия, кальция, разлагающейся органики и др.), носителем которых служит ОБР, а также кальция, фосфора и ряда других микроэлементов, привносимых фосфогипсом-дигидратом.

Внесение в почву предложенного мелиоранта приводит к заметному улучшению ее структуры и агрономических свойств. Так, рН почвы становится близким к нейтральному. Гуматы, привносимые в почву мелиорантом, находятся в устойчивой кальциевой форме в отличие от преимущественно натриевых гуматов, содержащихся в почвенной среде. Это способствует закреплению органического вещества в почве и улучшению тем самым почвенной структуры и пищевого режима. Улучшение водно-физи- ческих и агрохимических свойств почвы в значительной мере происходит в результате структурообразования коллоидной фракции глины ОБР в присутствии фосфогипса-дигидрата, а также в результате насыщения почвен-

154