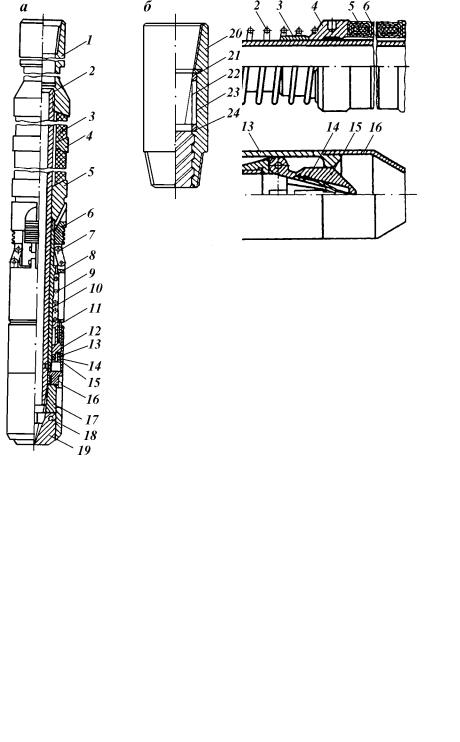

Рис. 7.5. Гидравлико-механический пакер

А19М2 ТатНИПИнефти: |

|

|

|

|

|

|

|||||

à |

− |

пакер; á |

− |

устройство; 1 − переводник; |

|||||||

2 |

− |

ствол; 3 |

− |

резиновый элемент; 4 |

− |

îãðà- |

|||||

ничительное кольцо; 5 − конус; 6 − |

плашки; |

||||||||||

7 |

− |

áîëò; |

8 |

− |

обойма; |

9 |

− |

пружина; |

10 |

− |

|

плунжер; |

11 |

− |

втулка; |

12 |

− |

цилиндр; |

13 |

− |

|||

âèíò; 14 − |

манжета; 15 − |

кольцо; 16 − |

êî- |

||||||||

æóõ; 17 − |

подвеска; 18 − палец; 19 − |

сектор; |

|||||||||

20 |

− |

переводник; 21 |

− |

втулка; 22 |

− |

íîæ; |

|||||

23 − планка; 24 − разъемное кольцо-фик- сатор

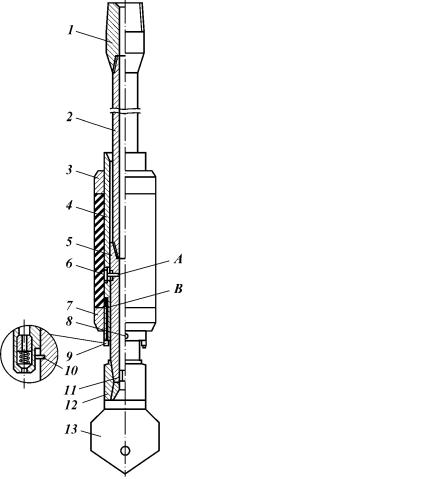

Рис. 7.6. Гидравлический безупорный пакер Д-74

ТатНИПИнефти и УфНИПИнефти. В пакере УфНИПИнефти якорное устройство жестко закреплено на стволе пакера, поэтому после разобщения зоны поглощения и затрубного пространства исследование скважины и изоляционные работы проводятся через штуцер диаметром 35−40 мм. Преимущество пакера УфНИПИнефти − наличие антизатекателей, предотвращающих затекание резины, благодаря чему увеличивается срок службы резиновых элементов пакера.

Гидравлические пакеры. К гидравлическим относятся пакеры, резиновый элемент которых деформируется за счет перепада давления, создаваемого в бурильных трубах нагнетанием бурового раствора. У гидравлического пакера отсутствует упорный механизм, но он снабжен обратным клапаном, который пропускает жидкость под резиновый элемент. Для освобождения пакера с целью его подъема необходимо открыть обратный клапан.

Гидравлический безупорный пакер Д-74. Основными недостатками пакеров многократного действия являются малый диаметр внутреннего канала и наличие штуцеров для создания перепада давления при раскрытии пакера. Кроме этого в надувных гидравлических пакерах быстро выходит из строя резиновый элемент. Отличительная особенность пакера Ä-74 − нали- чие рабочей камеры, отделенной от резинового элемента и штуцера. Последний состоит из поворотных секторов, прикрепленных шарнирно к ак- сиально-подвижной втулке так, что при движении втулки вниз секторы поворачиваются, освобождая центральный канал.

Пакер (рис. 7.6) состоит из ствола 7, аксиально подвижного патрубка 1, подвижной головки 4 с ограничителем 3, резинового элемента 6, антизатекателей 5, поршня 8 с резиновой манжетой 10, цилиндра 12, упорной втулки 13, башмака 16 и штуцера 15. Поршень 8 в транспортном положении удерживается пружиной 9, а пружина 2 устанавливает в исходное положение весь пакер, собранный на стволе 7 с уплотнительными кольцами 11. Пружинные ножи 14 необходимы для вскрытия полиэтиленовых сосудов с компонентами БСС.

Пакер на бурильных трубах спускают в скважину до необходимой глубины. Нагнетанием жидкости в бурильных трубах плавно создают давление 5−6 МПа. Под действием давления поршень 8 сжимает пружину 9 и движется вверх, деформируя резиновые элементы. Затем осуществляют плавную посадку бурильных труб на величину, равную рабочему ходу пакера.

Разбуриваемые пакеры

В осложненных условиях проводки глубоких скважин целесообразно применять разбуриваемые пакеры, обеспечивающие наибольшую безопасность проведения изоляционных работ, так как сразу же после продавки тампонажной смеси бурильные трубы отсоединяют от пакера и извлекают на поверхность. В этом случае предотвращается разбавление тампонажной смеси не только в процессе закачки, но и в период ее твердения, так как исключается влияние вышележащих водоносных горизонтов и эффекта поршневания при подъеме бурильного инструмента. Конструкция разбуриваемых пакеров, принцип их работы, а также преимущества и недостатки описаны в ряде работ.

Разбуриваемый пакер ÐÏ-4. С целью повысить качество герметизации скважин на больших глубинах, разработана конструкция разбуриваемого

196

пакера, обеспечивающая при создании давления в бурильных трубах вна- чале перемещение уплотнительного элемента вниз по стволу скважины, а затем его сжатие (Н.И. Сухенко, В.И. Крылов).

Пакер (рис. 7.7) состоит из ствола 5, соединенного левой резьбой с переводником 1, резинового элемента 6 с двумя неподвижными головками 4 è 12, втулки 10, перекрывающей отверстия 7 в стволе пакера и седла 16. Втулка и седло образуют демпфирующую камеру и удерживаются в стволе пакера штифтами 11 è 15. Отверстия 7 снаружи перекрыты обратным клапаном 8. Детали пакера, кроме переводника, изготовляют из разбуриваемого материала.

После спуска пакера до необходимой глубины скважину промывают, и в бурильные трубы сбрасывают шар 13, а затем шар 9. Они перекрывают

Рис. 7.7. Разбуриваемый пакер РП-4: |

|

Рис. 7.8. Устройство для цементирования |

|||

1 |

− переводник; 2 |

− пробка; 3 − уплотнитель- |

поглощающих пластов |

||

ное кольцо; 4, 12 − |

головки; 5 − ствол; 6 − ðå- |

|

|||

зиновый элемент; 7 |

− отверстие; 8 − |

обратный |

|

||

клапан; 9, 13 |

− øàðû; 10 − втулка; 11, 15 − |

|

|||

штифты; 14 − |

перепускной канал; 16 |

− седло |

|

||

|

|

|

|

|

197 |

отверстия соответственно в седле 16 и втулке 10. Нагнетанием жидкости в трубах создают давление, под действием которого происходит удлинение бурильной колонны, однако уплотнительный элемент в это время не деформируется, так как отверстие 7 перекрыто втулкой. При определенном давлении штифты 11 срезаются, и втулка 10 благодаря демпфирующей камере плавно перемещается вниз до упора в седло. При этом исключается падение давления над втулкой и сохраняется удлинение бурильных труб. Достигается это за счет наличия в седле перепускных каналов 14 и постепенного выхода из них жидкости, заключенной между втулкой и седлом.

Как только втулка переместится ниже отверстия 7, перепад давления передается через обратный клапан под уплотнительный элемент, который разобщает затрубное пространство. При достижении необходимого перепада давления осуществляют посадку бурильных труб и доводят нагрузку на пакер до 3−5 тс, после чего штифты 15, имеющие сопротивление среза на 15−20 % выше, чем у штифтов 11, срезаются, и седло, втулка и шары падают на забой скважины. Через открытый канал ствола пакера производится необходимый комплекс работ: исследование зоны поглощения, закачка тампонажной смеси и т.д.

Переток жидкости в процессе твердения смеси исключен, так как канал ствола пакера перекрывается продавочной пробкой 2, спускаемой в бурильные трубы перед продавочной жидкостью. При посадке пробки давление в трубах повышается, ее конические резиновые кольца входят в соответствующие протоки внутри ствола пакера, благодаря чему предотвращается движение пробки вверх от действия давления снизу. После посадки пробки бурильные трубы с переводником вращением вправо отсоединяют от пакера, который после затвердения тампонажной смеси разбуривается вместе с цементным мостом.

Применение пакеров при изоляции поглощающих пластов большой мощности или имеющих несколько интервалов поглощения не всегда обеспечивает высокое качество изоляционных работ, что приводит к неоднократным закачкам тампонажной смеси.

Для повышения эффективности изоляционных работ с использованием пакеров разработан способ, заключающийся в том, что тампонажную смесь закачивают непосредственно к подошве зоны поглощения через хвостовик, установленный против поглощающего пласта на всю его мощность и соединенный с пакером с помощью срезаемых шпилек.

Однако способ закачки смеси через хвостовик не позволяет оценить результат заливки без разбуривания цементного моста и, следовательно, решить вопрос о проведении повторной закачки смеси, если первой заливкой зона поглощения не изолирована.

Ниже описывается устройство, которое позволяет многократно цементировать зону поглощения и разбуривать цементный мост без подъема пакера (ТатНИПИнефть).

Общий вид устройства изображен на рис. 7.8. Оно состоит из гидравлического пакера и полого цилиндра 5, к нижнему концу которого с помощью муфты 12 присоединяется долото 13. Пакер включает в себя резиновый элемент с металлическими головками 3 è 7 и корпус 4 с клапанами 6 è 9. Обратный клапан 6 служит для подачи жидкости под резиновый элемент при разобщении скважины, а клапан 9 − для выхода жидкости из-под резинового элемента перед подъемом пакера из скважины. В исходном положении пакер фиксируется на цилиндре с помощью срезаемого штифта 8,

198

при этом отверстия À в цилиндре и корпусе пакера сообщаются между собой. Цилиндр сверху соединен с трубой 2, а снизу он имеет штуцер 11 для создания необходимого давления при установке пакера в скважине. Устройство соединяется с бурильными трубами посредством переводника 1.

Бурильные трубы с устройством спускают в скважину на такую глубину, чтобы пакер был расположен над кровлей зоны поглощения. При этом необходимо иметь в виду, что верхний конец бурильных труб должен быть соединен с ведущей трубой, причем ее нижняя часть должна входить в ротор для осуществления последующего вращения бурильной колонны при разбуривании цементного моста.

Резиновый элемент в скважине уплотняется давлением бурового раствора, закачиваемого в бурильные трубы. После установки пакера производят посадку бурильной колонны, при этом штифт 8 срезают, и цилиндр вместе с трубами и долотом перемещается вниз. Колонну опускают вниз до посадки переводника 1 на корпус 4, благодаря чему достигается герметизация кольцевого зазора между трубами 2 и корпусом пакера 4. При таком положении устройства цилиндр пакера с долотом должны быть расположены в подошве зоны поглощения или ниже нее, что достигается подбором длины трубы 2.

По окончании подготовительных работ скважина промывается, и в бурильные трубы через ведущую трубу закачивается тампонажная смесь которая, выходя из отверстий долота, заполняет ствол скважины и поглощающие каналы снизу вверх. После продавки смеси бурильная колонна приподнимается настолько, чтобы цилиндр пакера не дошел до корпуса на 20−30 см, и затем скважина промывается для удаления цементного раствора из подпакерной зоны во избежание прихвата инструмента во время ожидания затвердения цемента (ОЗЦ). После промывки колонна приподнимается в исходное положение, при котором проходной канал корпуса полностью перекрывается цилиндром пакера. Возвращение инструмента в исходное положение фиксируется упором штифта 10 в корпусе пакера 4.

Цементный мост разбуривается вращением колонны бурильных труб ротором, а циркуляция бурового раствора осуществляется по кольцевому зазору между корпусом 4 и трубой 2. После разбуривания цементного моста скважину опрессовывают и, если изоляция зоны поглощения не достигнута, ее вновь цементируют по описанной технологии.

По окончании изоляционных работ инструмент извлекают из скважины. При натяжке бурильных труб штифты 10 срезаются, и муфта 12 верхним торцом упирается в шток клапана 9, сжимая его пружину. Жидкость выходит из-под резинового элемента по каналу Â, пакер принимает транспортное положение и поднимается на поверхность.

Таким образом, перемещающийся цилиндр пакера вместе с трубой обеспечивает поступление смеси в зону поглощения снизу вверх, что повышает качество изоляции зоны поглощения, а долото позволяет разбурить цементный мост без подъема пакера из скважины и дополнительного спуска инструмента специально для разбуривания цементного моста.

199

7.4. ГАЗОНЕФТЕВОДОПРОЯВЛЕНИЯ

Газонефтеводопроявления и грифонообразования − это серьезный вид осложнений при бурении и эксплуатации нефтяных и газовых скважин, требующих длительных и дорогостоящих ремонтных работ. Бурение, особенно вскрытие продуктивного газового пласта, при некоторых обстоятельствах может привести к значительному поступлению флюида в скважину в процессе бурения и в заколонное пространство после цементирования. В некоторых случаях поступление флюида может перейти в газонефтеводопроявления с последующим развитием в грифоны, газовые или нефтяные фонтаны, наносящие огромный экономический ущерб. Особенно часты они при бурении газовых скважин с аномально высоким пластовым давлением (АВПД).

На ряде месторождений, в особенности с аномально высокими пластовыми давлениями, наблюдаются многочисленные случаи заколонных газонефтепроявлений после цементирования обсадных колонн.

Длительно действующие пропуски газа приводят к насыщению вышележащих пористых горизонтов.

Значительные затраты средств и времени на ликвидацию фонтанов, грифонов и проявлений могли бы быть значительно снижены или сведены к нулю при правильном установлении природы газонефтепроявлений, их причины, проведении ряда организационно-технических и профилактиче- ских мероприятий.

При эксплуатации газовых, газонефтяных, газоконденсатных и нефтяных месторождений часто наблюдаются случаи скопления газа между кондуктором (или промежуточной колонной) и эксплуатационной колонной.

Пути движения газа в эксплуатирующихся скважинах в основном те же, что и при цементировании или ОЗЦ скважин, выходящих из бурения. Правда, в первом случае можно было бы отметить и появление нарушений колонны вследствие их коррозии и разрушения цементного камня под действием суффозии и пластовых вод.

ПОСТУПЛЕНИЕ ГАЗАВ СКВАЖИНУ ПРИ БУРЕНИИ, ПРИЗНАКИ ПРОЯВЛЕНИЙ

При бурении глубоких скважин нельзя исключить возможность газонефтеводопроявлений (ГНВП), которые являются одним из самых распространенных видов осложнений. ГНВП нередко заканчиваются нерегулируемыми фонтанами пластовых флюидов, что часто приводит к гибели скважин и оборудования, а также потерям углеводородного сырья.

Проникновение газа в буровой раствор вызывает изменение его свойств. Вязкость и статическое напряжение сдвига буровых (глинистых) растворов возрастают, что в значительной степени затрудняет проведение профилактических мероприятий по их дегазации. Поступление газа в скважину приводит к падению плотности буровых растворов.

Газовые выбросы далеко не всегда могут быть заметны в своем развитии. Падение противодавления на пласт происходит постепенно, без видимых на устье скважины изменений, и после наступления «неустойчивого равновесия» возможен выброс с последующей работой пласта без противодавления.

Отмечены случаи газирования бурового (глинистого) раствора во вре-

200

мя остановок скважины без промывки в течение более 1 ч, а также возникновения открытого фонтанирования скважин при подъеме инструмента.

Для предупреждения ГНВП повышают плотность бурового раствора из расчета, что давление его столба должно быть выше пластового. Нижний предел превышения забойным давлением пластового ограничен техниче- скими нормами, а верхний – нет. Опасаясь ГНВП, буровики, как правило, стараются не рисковать и чрезмерно утяжеляют буровой раствор. Принятие таких мер при проводке скважин приводит к снижению скорости их бурения, росту опасности возникновения прихватов бурильной колонны, поглощениям бурового раствора, закупорке коллекторов и, как следствие, к снижению эффективности геолого-поисковых и буровых работ, повышению их стоимости и другим негативным явлениям.

Поступление пластовых флюидов в ствол бурящейся скважины определенным образом отражается на гидравлических характеристиках циркуляционного потока и свойствах бурового раствора, выходящего из скважины. Возникающие при этом на поверхности сигналы или признаки проявлений обладают различной значимостью в зависимости от информативности, времени поступления и интенсивности притока флюида.

Практикой бурения установлены следующие признаки газонефтеводопроявлений:

увеличение объема (уровня) бурового раствора в емкостях циркуляционной системы;

повышение расхода (скорости) выходящего потока бурового раствора из скважины при неизменной подаче буровых насосов;

уменьшение против расчетного объема доливаемого в скважину бурового раствора при подъеме бурильной колонны;

увеличение против расчетного объема бурового раствора в приемной емкости при спуске бурильной колонны;

повышение газосодержания в буровом растворе; возрастание механической скорости бурения; изменение показателей свойств бурового раствора; изменение давления на буровых насосах.

Последние три признака могут возникать не только в результате проявлений, но и по другим косвенным причинам.

Устойчивое самопроизвольное увеличение механической скорости может служить признаком углубления скважины в зону АВПД с постоянным нарастанием порового давления в проходимых глинистых породах.

Резкое увеличение механической скорости, так называемый «скачок проходки», в переходной зоне свидетельствует, как правило, о быстром возрастании аномальности давления на забое. Такая ситуация может возникнуть в случае небольшой толщины переходной зоны, при непосредственной близости пластов-коллекторов с высоким давлением флюидов или в результате внедрения долота в высоконапорную залежь.

«Скачок проходки» при бурении следует рассматривать как признак возможного проявления. Такой подход оправдал себя во многих случаях как самая ранняя реакция на неуравновешенность давления на забое скважины.

Увеличение объема бурового раствора в приемных емкостях является прямым признаком притока в скважину пластового флюида.

Наиболее совершенные измерительные системы контролируют объем

201

(уровень) в приемных емкостях насосов и общий объем бурового раствора в запасных емкостях показывающими приборами с одновременной регистрацией. В аварийных ситуациях предусмотрена звуковая и световая сигнализация.

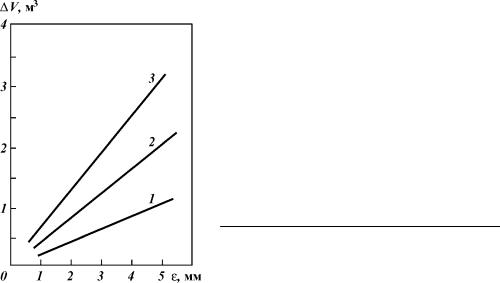

Минимальный объем флюида ∆Vmin (â ì3), поступившего в скважину, который может быть зафиксирован устройствами измерения уровня, определяется равенством

∆Vmin = εS.

где ε − абсолютная погрешность датчика уровнемера; S − площадь поверхности жидкости в приемных емкостях.

Точность реакции уровнемера, таким образом, зависит как от его чувствительности, как и от площади измеряемого уровня жидкости. Посредством изменения площади поверхности раствора можно менять минимальное значение регистрируемого объема проявления, как это показано на рис. 7.9. График построен с учетом применения в циркуляционной системе стандартных блоков емкостей с площадью 20 м2. Из графика можно видеть, что выключение из циркуляции отдельных приемных емкостей равнознач- но повышению эффективности уровнемера. Переключение блоков площадью 40 м2 íà áëîê 20 ì2 (выключение одной из двух используемых емкостей) равнозначно увеличению реакции устройства в 2 раза, а отключение одной из трех используемых при циркуляции емкостей эквивалентно повышению чувствительности системы в 1,5 раза.

Для своевременного обнаружения притока пластового флюида: изолируют приемную емкость, через которую ведется циркуляция, от

других; уменьшают поверхность приемной емкости установкой перегородки;

устанавливают исходный уровень бурового раствора после возобновления круговой циркуляции;

корректируют положение исходного уровня с учетом объема введенных добавок при обработке и утяжелении бурового раствора, интенсивного выпадения осадков или потерь раствора при его очистке и испарении;

переключают насосы, приемную емкость, перераспределяют объемы бурового раствора только с ведома бурильщика; останавливают процесс бурения для выполнения указанных работ, если бурят

в отложениях, содержащих сероводород. Разность объемных скоростей на входе и выходе из скважины измеряется дифференциальными расходомерами. На практике расход (скорость) выходящего потока бурового раствора контролируют с помощью индикатора потока, позволяю-

Рис. 7.9. Влияние площади S уровня жидкости и чувствительности уровня ε на регистрируемый

минимальный объем ∆V проявления:

1 − S = 20 ì2; 2 − S = 40 ì2; 3 − S = 60 ì

202

щего обнаружить начавшееся проявление при превышении расхода на выходе на 10 % и более.

Результаты измерения расхода потока на выходе необходимо сопоставить с данными измерений уровня приемных емкостей, поскольку повышение расхода раствора приводит к увеличению уровня в емкостях.

Условие обнаружения проявления с помощью расходомера может быть записано в виде

∆Qmin = δQmax/100,

где δ − относительная приведенная погрешность прибора, %; Qmax − максимальный расход раствора, л/с.

Эффективность обнаружения газопроявлений расходомером существенно зависит от подачи насосов. С увеличением подачи время обнаружения проявления при одном и том же притоке газа в скважину сокращается в соответствии с равенством

∆Q2 = n∆Q1,

ãäå ∆Q1, ∆Q2 − приращение расхода на выходе в некоторый момент соответственно при первой и второй подаче насоса, превышающей первую в n ðàç.

Насыщение бурового раствора газом может происходить по различ- ным причинам − как связанным, так и не связанным с недоуравновешенностью пластового давления в скважине.

При увеличении в буровом растворе содержания газа выше фонового следует принять меры по его дегазации и выявить причины его поступления.

Глины переходной зоны часто загазованы, и их разбуривание сопровождается поступлением в раствор газа. При этом газ может поступать как из выбуренной породы, так и из приствольной части массива, если в нем имеются пропластки повышенной песчанистости, линзы песка и другие локальные литологические разности, способные содержать флюиды под высоким давлением.

Признак проявления, т.е. поступления газа из окружающих пород вследствие недостатка противодавления со стороны скважины, – продолжающееся газирование раствора во время промывки после прекращения бурения. Кроме того, в этом случае наблюдается повышение газосодержания раствора в забойных пачках при прекращении циркуляции, например, для наращивания бурильной колонны. Это объясняется снижением давления на газирующий пласт и увеличением времени газирования забойной порции раствора. Такое присутствие газа не требует немедленного утяжеления бурового раствора.

Газ может поступать в раствор вместе с выбуренной породой при проходке газонасыщенных пластов и наличии запаса противодавления. В этом случае остановка бурения приводит к прекращению поступления газа в циркулирующий буровой раствор.

Часто выход газированного раствора наблюдается при восстановлении циркуляции после проведения cпускоподъемных операций. Причиной этого могут служить чрезмерное снижение давления во время подъема бурильной колонны и физико-химические превращения в буровом растворе, приводящие к поступлению определенного объема газа в скважину.

203

Наличие газа только в забойной пачке, наблюдаемое после спуска бурильной колонны и промывки, обычно не приводит к выбросу. Однако в случае снижения давления в бурильных трубах и расплескивания бурового раствора вымывать газовую пачку следует при закрытом устье через регулируемый дроссель.

Если отмечается поступление газа в буровой раствор, то содержание его должно постоянно контролироваться. Для этого могут быть использованы станции контроля за бурением или газокаротажные станции.

Плотность пластовых флюидов, поступающих во время проявления в скважину, ниже плотности бурового раствора. В связи с этим существовавший ранее баланс давлений в кольцевом пространстве и бурильных трубах нарушается. Особенно это характерно для газопроявлений. Но поскольку кольцевое пространство и бурильные трубы представляют систему сообщающихся сосудов, то происходит новое перераспределение давлений за счет снижения давления на буровых насосах.

Если в скважину поступил газ, то по мере его подъема высота столба увеличивается в результате расширения и давление на насосах постоянно снижается. Снижение давления в случае поступления большой массы газа может быть существенным.

При высоких значениях пластового давления и продуктивности пласта возможно не снижение, а повышение давления в бурильных трубах. Повышение давления в этих случаях возникает непосредственно в момент притока флюида и обусловлено быстрым изменением забойных условий и ростом гидродинамических сопротивлений в затрубном пространстве. Отмечается связь между увеличением давления на стояке в начальные моменты выброса и его интенсивностью.

Известно, что большинство газонефтеводопроявлений и выбросов связано со спускоподъемными операциями, во время которых снижается давление на забой и становится возможным поступление пластовых флюидов в скважину.

Во время подъема бурильной колонны забойное давление уменьшается в результате снижения уровня бурового раствора в скважине и колебаний гидродинамического давления, вызываемого движением труб.

Поступление флюида из пласта в процессе спускоподъемных операций своевременно обнаруживается при постоянном контроле за уровнем раствора в скважине, объемом доливаемого и вытесняемого бурового раствора в сопоставлении с объемом поднятых или спущенных труб.

Проявление, начавшееся в процессе подъема бурильной колонны, распознается по уменьшению объема бурового раствора, доливаемого в скважину, по сравнению с объемом металла бурильных труб, извлекаемых из скважины, и объемом бурового раствора, остающегося на внутренних стенках труб в виде пленки. Если для очистки труб не используют обтираторы, то следует учитывать и объем пленки на наружной поверхности труб. Не допускается уменьшение объема доливаемой жидкости по сравнению с контрольным более чем на 1 м3.

В процессе спуска бурильной или обсадной колонны признак проявления − увеличение объема бурового раствора в приемной емкости против расчетного объема вытеснения. Если вытесняемый объем превышает рас- четный и в скважине не прекращается перелив, то это свидетельствует о поступлении пластового флюида в ствол скважины. Объем вытесняемой жидкости при спуске труб можно контролировать по объему бурового рас-

204