те или при переходе на другой тип турбобура (например, с односекционного на двухсекционный) и т.д.

Пример 4. Определить осевую нагрузку на долото ¹ 11 типа М (ηzì = = 1,14; tzì = 30 мм), если при бурении долотами типа С такого же диаметра (ηzñ = 1,35; tzñ = 25 мм) рациональная осевая нагрузка на долото составляет 103 кН.

По формуле (8.33)

Gì =1031,141,35 3025 =104,3 êÍ.

Пример 5. Определить частоту вращения долота 3Б11МЛ (dø.ì = 170 ìì;

zì = 18), если при бурении долотами 3Б11С (dø.ñ = 173 ìì; zñ = 21) рациональная частота вращения долота составляла 295 мин–1.

Частоту вращения долота определяем по формуле (8.35): nì = 295170173 1821 = 338 ìèí−1.

При переходе на долота меньшего диаметра стремятся сохранить одинаковые условия разрушения проходимых пород, т.е. равные механические скорости проходки. Этого можно достичь, если при уменьшении диаметра долота не допускать снижения частоты вращения долота, удельной нагрузки на породу и степени очистки забоя и долота от выбуренной породы и промывки ствола скважины.

Осевая нагрузка на долото

G2 |

= G1 |

ηz2tz2D2 |

, |

(8.36) |

|

|

|

η t |

D |

|

|

|

|

z1 z1 |

1 |

|

|

где индекс «1» относится к долотам большего диаметра, которыми велось бурение и для которых установлен рациональный режим бурения на основе промысловых статистических данных о работе этих долот, а индекс «2» – к долотам меньшего диаметра, которыми предполагается бурить.

Если исходить из условия равенства механической скорости проходки, то n2 = n1; если исходить из условия τì.í = сonst, то частоту вращения долота (мин–1) можно подсчитать по формуле

n2 |

= n1 |

dø2z1D1 |

. |

(8.37) |

||

|

||||||

|

|

d |

z D |

|

||

|

|

ø1 |

2 |

2 |

|

|

Подачу промывочной жидкости (л/с), исходя из технологических условий, определяют по формуле

|

2 |

2 |

|

|

Q = λQ1 |

D2 |

− d2 |

, |

(8.38) |

2 |

2 |

|||

|

D |

− d |

|

|

|

1 |

1 |

|

|

где λ – коэффициент, учитывающий увеличение стесненности кольцевого пространства при переходе на долота меньшего диаметра (при уменьшении диаметра долота на один номер можно принимать λ = 1,07ч1,21); d – наружный диаметр бурильных труб.

Пример 6. Определить осевую нагрузку на долото 3Б9С (ηz2 = 1,36; tz2 = 18 ìì; D2 = 214 мм), если рациональная осевая нагрузка на долото 3Б11С (ηz1 = 1,35; tz1 = 25 ìì; D1 = 269 мм) составляет 147,5 кН.

255

По формуле (8.36)

G2 =147,5 1,36 18 214 = 85,1 êÍ.

1,35 25 269

Пример 7. Определить подачу промывочной жидкости при бурении долотами ¹ 9 с использованием бурильной колонны диаметром 141 мм, если рациональная подача промывочной жидкости при бурении долотами ¹ 11 с использованием бурильной колонны диаметром 168 мм составляет 39 л/с.

Принимая λ = 1,14, по формуле (8.38) находим

Q = 391,14(2142 −1412) = 26,6 ë/ñ. 2692 −1682

Подачу промывочной жидкости (л/с) в турбинном бурении в зависимости от энергетических условий при переходе на долота меньшего диаметра можно определить по формуле

Q2 |

= Q1 |

D2 |

|

Aì1 |

, |

(8.39) |

|

D |

A |

||||||

|

|

|

|

|

|||

|

|

1 |

ì2 |

|

|

||

ãäå Aì2 è Aì1 – параметр Aì соответственно для турбины меньшего и боль-

шего диаметра, Í ì ì3 .

(ë/ñ)2êÍ

При заданной подаче промывочной жидкости для турбины меньшего диаметра Aì определяют по следующей упрощенной формуле:

|

|

D |

2 |

|

Q |

2 |

|

||

Aì2 = Aì1 |

2 |

|

|

1 |

. |

(8.40) |

|||

D1 |

|

||||||||

|

|

|

Q2 |

|

|

||||

|

Çíàÿ |

A |

|

, можно определить требуемое число ступеней k |

турбины |

||||

|

|

|

ì2 |

|

|

|

2 |

|

|

турбобура меньшего диаметра: |

|

||||||||

k |

= A / A |

|

|

|

, |

|

(8.41) |

||

2 |

ì2 |

ì1(1) |

|

|

|

|

|||

ãäå Aì1(1) – параметр Aì одной ступени турбины меньшего диаметра. Пример 8. Определить подачу промывочной жидкости при бурении до-

лотами условного размера ¹ 9 турбобура Т12М3-7 1/2′′, если при бурении долотами условного размера ¹ 11 на турбобурах Т12М3-9′′ рациональная подача промывочной жидкости составляет 39 л/с.

По формуле (8.39) подача

Q = 39 214269 0,09870,1150 = 28,7 ë/ñ.

Пример 9. Определить параметр Aì турбины меньшего диаметра для условий примера 8, если Q2 = 26,6 ë/ñ.

По формуле (8.40)

|

|

|

214 2 |

|

39 |

|

2 |

Í ì ì3 |

||

Aì2 |

= 0,0987 |

|

|

|

|

|

|

= 0,1258 |

|

. |

|

26,6 |

(ë/ñ)2êÍ |

||||||||

|

|

|

269 |

|

|

|

|

|||

256

Пример 10. Определить число ступеней турбины меньшего диаметра,

åñëè Aì2 = 0,1258 |

Í ì ì3 |

è Aì1(1) |

= 0,959 110−3 |

Í ì ì3 |

. |

|

|

||||

(ë/ñ)2êÍ |

|

(ë/ñ)2êÍ |

|

||

По формуле (8.41) число ступеней k2 = 0,1258/(0,959 10–3) = 131.

КРИТЕРИИ ДЛЯ УСТАНОВЛЕНИЯ НЕОБХОДИМОСТИ ЗАМЕНЫ ДОЛОТА

При работе долота на забое с течением времени проходка возрастает, а мгновенная механическая скорость уменьшается. Если при этом долговечность Tf опор долота выше долговечности Tz рабочей поверхности, то мгновенная рейсовая скорость сначала увеличивается, достигая максимального значения для данных условий, а затем уменьшается. Продолжительность механического бурения, при котором достигается максимум рейсовой скорости, называется рациональным временем tá.ð работы долота на забое. Это время можно вычислить по следующей приближенной формуле:

tá.ð = At |

tñï + tï.ï , |

(8.42) |

|

á.ð |

|

ãäå tñï – продолжительность спуска, подъема, замены долота и наращивания бурильной колонны; tï.ï – продолжительность промывки и проработки скважины;

At á.ð = 1,05 / θz . |

(8.43) |

В формуле (8.43) θz –коэффициент износа рабочей поверхности долота характеризует темп падения мгновенной механической скорости в процессе работы долота на забое и представляет собой обратную величину логарифмического декремента убывания указанной скорости; последний равен времени, в течение которого мгновенная механическая скорость уменьшается в е раз (е – основание натурального логарифма). Значение θz зависит от абразивных свойств породы, износостойкости рабочей поверхности долота и параметров режима бурения; оно возрастает с увеличением диаметра долота и шага зубьев.

Коэффициент θz можно определить опытным путем, воспользовавшись формулой

θz |

= 2,3 |

lg[h1 /(h1 −h2 )] |

, |

(8.44) |

|

||||

|

|

tá1 |

|

|

ãäå h1 è h2 – проходка, выполненная долотом в данном долблении соответ-

ственно за время tá1 и время tá2 = 2tá1.

Следует иметь в виду, что уравнение (8.42) получено при условии, что tñï è tï.ï для данного долбления не зависят от времени механического бурения. Это, очевидно, справедливо в том случае, когда проходка на долото не превышает длины бурильной трубы.

Кривая vð = vð(tá) имеет асимметричный вид: у восходящей ветви этой кривой темп возрастания более высокий, чем темп падения у нисходящей

257

ветви кривой. Поэтому при приближенных определениях tá допускать ошибку можно лишь в сторону «передержки» долота на забое, так как небольшая «передержка» мало отразится на рейсовой скорости и по сравнению с «недодержкой» даст большую проходку. Кроме того, следует учитывать и то, что продолжительность работы долота, соответствующая минимальному значению себестоимости 1 м проходки, обычно больше (иногда равна) продолжительности работы, соответствующей максимальной рейсовой скорости.

Как правило, на буровых отсутствуют приборы, записывающие кри-

âóþ vp = vp(tá) и указывающие ее максимум, поэтому tá.ð отдельно для каждого долбления не определяют, а используют различные данные, получен-

ные на основе хронометражных наблюдений и статистических материалов, например:

1)продолжительность механического бурения tá.ð;

2)проходку на долото, соответствующую tá.ð;

3)конечную механическую скорость vê, соответствующую максимуму рейсовой скорости;

4)отношение конечной механической скорости vê к начальной v0. Хронометражные наблюдения показывают, что шарошечные долота в

большинстве случаев приходится поднимать до достижения максимума рейсовой скорости. Это происходит потому, что долговечность опор шарошечных долот меньше долговечности их рабочей поверхности, а продолжительность спускоподъемных операций и вспомогательных работ сравнительно велика.

Если в данных условиях какие-либо модели долот применяют длительное время, то на основании статистических материалов для них устанавливают время Tf, за которое наступает расстройство опор. Это время равно времени эффективной работы долота на забое tá.ç. После того как долото проработало на забое в течение времени táTf, его необходимо поднимать, если даже при этом механическая скорость еще сравнительно высока. В турбинном бурении при этом можно еще ориентироваться и на приемистость турбобура, т.е. на значение осевой нагрузки Gmax.

Таким образом, если Tf > Tz и в процессе бурения необходимо достичь максимума рейсовой скорости, то этими долотами следует бурить до полу- чения указанного максимума в течение времени tá.ð. Åñëè Tf < Tz, то бурить следует в течение времени tá.ç = Tf. Очевидно, при использовании безопорных долот (лопастные, алмазные и с резцами из твердого сплава) необходимо ориентироваться на tá.ð, учитывая при этом «потерю» ими диаметра.

При определении необходимости замены долота можно исходить из стоимости 1 м проходки, т.е. поднимать долота тогда, когда стоимость 1 м проходки в процессе долбления снизится до минимума.

Задаваемые бурильщиками значения критериев для установления необходимости замены долота являются ориентировочными, потому что они определяются как среднестатистические величины; качество отдельных долот нестабильно, и условия работы долот в каждом из долблений несколько различаются, поэтому следует пользоваться одновременно несколькими критериями.

Пример 11. Определить рациональное время работы долота на забое, если tñ.ï = 7,5 ÷, tï.ï = 0,5 ÷ è θz = 0,16 ÷–1.

По формуле (8.43)

258

At á.ð = 1,05 / 0,16 = 2,63.

Искомое время tá.ð определяем по формуле (8.42):

tá.ð = 2,63 7,5 + 0,5 = 7,45 ÷.

Пример 12. Определить коэффициент износа θz рабочей поверхности долота, если за первые 3 ч работы этим долотом скважина была углублена на 7,5 м и за следующие 3 ч на 4,5 м.

По формуле (8.44)

θZ = 2,3 lg[7,5 /(12−7,5)] = 0,17. 3

8.6. ОЧИСТКА БУРЯЩЕЙСЯ СКВАЖИНЫ ОТ ШЛАМА

Своевременная и качественная очистка ствола скважины от осколков выбуренной породы (шлама) повышает показатели работы долот и снижает вероятность осложнений и аварий, что представляет существенный резерв в сокращении сроков и стоимости бурения.

Вопросам очистки скважины посвящены работы Э.А. Акопова, В.Г. Беликова, А.И. Булатова, Г.Г. Габузова, Н.А. Гукасова, А.М. Гусмана, О.М. Гусейнова, А.К. Козодоя, В.И. Липатова, Е.Г. Леонова, А.Х. Мирзаджанзаде, Б.И. Мительмана, Ю.М. Проселкова, Р. Уоккера, С. Уильямса, В.С. Федорова, Н.М. Шерстнева, Р.И. Шищенко и других исследователей.

ТРАНСПОРТИРОВАНИЕ ШЛАМАНАПОВЕРХНОСТЬ

Анализ современного состояния проблемы очистки ствола бурящейся скважины от выбуренной породы показывает, что нет единого мнения о влиянии режимов течения, показателей свойств бурового раствора, продолжительности промывки и частоты вращения бурильных труб на транспортирующую способность потока бурового раствора. Заключения о влиянии реологических показателей на выносную способность буровых растворов противоречивы, а механический принцип относительности, широко используемый для расчета скорости восходящего потока ньютоновских жидкостей, в случае применения буровых растворов требует экспериментальной проверки. Кроме того, не ясен вопрос о выборе расчетного диаметра частиц выбуренной породы, предназначенных к гидротранспорту по стволу скважины.

Таким образом, из-за отсутствия научно обоснованных рекомендаций по выбору основных параметров промывки, обеспечивающих совершенную очистку ствола скважины, и недостатка формализованных представлений о процессах гидротранспорта шлама составление важнейших ограничений гидравлических программ в настоящее время затруднено. Это не позволяет использовать потенциальные резервы повышения эффективности бурового процесса в результате интенсификации гидротранспорта выбуренной породы по стволу бурящейся скважины.

259

Статистический анализ исследованных проб бурового шлама позволяет ориентировочно вычислять массовую долю частиц в буровом растворе.

Диаметр частиц, мм ............... |

> 1,5÷2,2 |

> 3,0÷4,5 |

> 6÷7 |

Массовая доля частиц, % ...... |

78–82 |

50 |

5–10 |

Максимально возможный размер шлама достигает 14–15 мм. Очевидно, что при расчетах процесса гидротранспорта следует ориен-

тироваться на шлам либо наибольшего размера, либо наибольшего объема. Так, представляется рациональным для предотвращения зашламления ствола скважины принять меры для удаления частиц размером более 1,5–2 мм, а при внезапных остановках циркуляции предотвратить осаждение наиболее крупных частиц. Однако при сальникообразовании, по-видимому, следует рассматривать возможности удаления или предотвращения образования более мелких частиц, составляющих 20–30 % общей массы шлама, образовавшегося при бурении. Для уточнения этих вопросов необходимо иметь четкое представление о транспортирующей способности буровых растворов.

ОПРЕДЕЛЕНИЕ СКОРОСТИ ОСАЖДЕНИЯ ЧАСТИЦ ВЫБУРЕННОЙ ПОРОДЫ В БУРОВЫХ РАСТВОРАХ

Согласно механическому принципу относительности, широко практикуемому при проектировании гидротранспорта с использованием ньютоновских жидкостей и газообразных агентов, транспортирующая способность бурового раствора зависит от скорости осаждения взвешенных частиц.

В общем случае при равномерном падении частицы в жидкой изотропной покоящейся среде скорость падения (м/с) определяют по формуле Риттингера

|

|

|

|

|

ρ÷ − ρ |

1/ 2 |

|

||

u = |

4 |

|

d0 |

|

g |

, |

(8.45) |

||

3 Cf |

ρ |

||||||||

|

|

|

|

|

|||||

ãäå d0 – характерный размер (для шарообразной частицы – диаметр), м; ρ÷ и ρ – плотность частицы и жидкости соответственно, кг/м3; g – ускорение силы тяжести, м/с2; Cf – коэффициент сопротивления обтеканию частиц.

Согласно формуле (8.45), скорость осаждения частиц в любой жидкости зависит от коэффициента сопротивления обтеканию Cf. Величина Cf, в свою очередь, находится в сложной взаимосвязи с критерием Рейнольдса (Re), включающим искомую скорость.

Ввиду отсутствия методики определения скорости осаждения взвешенных частиц в неньютоновских жидкостях, при проектировании процессов гидротранспорта бурового шлама обычно принимают Cf = const, что оправдано в случае турбулентного режима течения промывочной жидкости в кольцевом пространстве скважины.

Далее предлагается разработанный Г.Г. Габузовым и Ю.М. Проселковым простой способ определения скорости осаждения шарообразных частиц в безграничной вязкопластичной среде при всех возможных режимах обтекания.

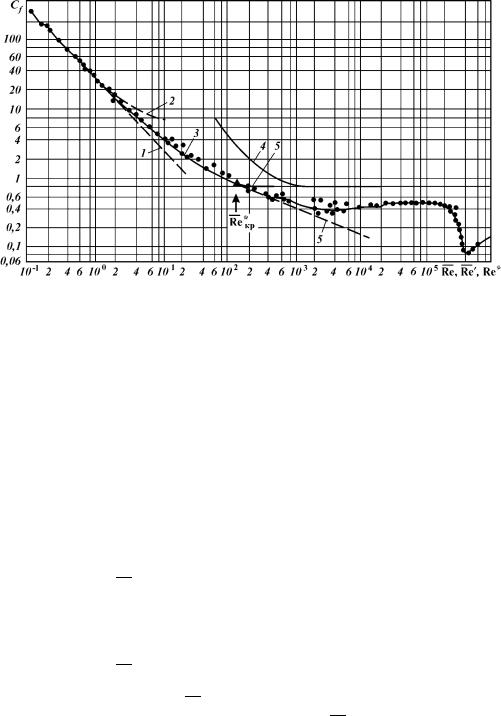

На рис. 8.6 в виде точек представлены опытные данные разных авторов, характеризующие изменения Cf в диапазоне 10–1 ≤ Re ≤ 5 105. Извест-

260

Рис. 8.6. Значения Ñf в зависимости от режима обтекания частиц

ны формулы, аппроксимирующие опытные данные в отдельных интервалах Re.

Так, при Re ≤ 1 справедлива зависимость (кривая 1 íà ðèñ. 8.6)

|

|

|

−1; |

|

= |

ud0ρ |

|

|

|

Ñf |

= 24Re |

Re |

, |

(8.46) |

|||||

|

|||||||||

|

µ |

|

|

||||||

где µ – абсолютная вязкость жидкости, Па с.

После подстановки (8.46) в формулу (8.45) можно получить известную зависимость Стокса, выведенную теоретическим путем из дифференциальных уравнений гидродинамики без учета инерционных членов:

u = |

d2(ρ |

÷ |

− ρ)g |

. |

(8.47) |

|

0 |

|

|||||

18µ |

||||||

|

|

|

||||

При Re ≤ 5 справедлива аналитическая зависимость Озеена (кривая 2 на рис. 8.6), полученная при частичном учете сил инерции:

|

|

−1(1 +1,88Re) |

. |

|

Cf = 24Re |

(8.48) |

|||

Л.М. Левиным приводится формула, хорошо аппроксимирующая экспериментальные данные (кривая 3 на рис. 8.6) в широком диапазоне изменения критерия Рейнольдса:

|

|

−1(1 +1,17Re |

0,665 ); 1 < |

|

< 1000. |

|

Cf = 24Re |

Re |

(8.49) |

||||

При значениях 1000 ≤ Re ≤ 2 105 имеет место чисто турбулентный ре-

жим обтекания, коэффициент Cf не зависит от Re и может быть принят равным приблизительно 0,43 (см. рис. 8.6).

261

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 8.1 |

|||||

Трансформация данных Р.И. Шищенко и Б.Д. Бакланова в новые переменные |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Данные Р.И. Шищенко |

|

Перевод данных в новые переменные |

|

|

|

||||||||||||||||||||||||||||

|

и Б.Д. Бакланова |

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

′ a +1 |

|

|

|

|

|

τ0d0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

= |

4g |

|

|

|

ReCf |

|

|

|

|

|

= |

|

Re |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

k |

|

a |

|

Re′ |

Re = Re |

|

|

Cf |

|

|

|

|

= |

|

|

|

Re |

|

|

|

|

|

|

||||||||||

a −1 |

3k2 |

|

|

uη |

8a |

|

|

+ τ0d0 /(3uη) |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|||||||||||

15 |

|

1,7 |

|

100 |

386 |

|

|

|

5,81 |

|

|

|

165 |

|

|

|

|

|

|

|

|

7 |

|

|

|

||||||||

20 |

|

2,2 |

|

170 |

454 |

|

|

|

3,27 |

|

|

|

85 |

|

|

|

|

|

|

|

|

16 |

|

|

|

||||||||

30 |

|

3,5 |

|

350 |

630 |

|

|

|

1,45 |

|

|

|

32 |

|

|

|

|

|

|

|

|

54 |

|

|

|

||||||||

40 |

|

7,0 |

|

750 |

997 |

|

|

|

0,82 |

|

|

|

15 |

|

|

|

|

|

|

|

|

166 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Процесс осаждения частиц в неньютоновских жидкостях изучен недостаточно. Зарубежные исследователи либо ограничиваются рассмотрением качественной стороны вопроса, либо ориентируют на необходимость оперативного определения скорости осаждения частиц по вычисленной скорости сдвига с использованием реограммы, снятой на специальном вискозиметре.

В 1932 г. была издана работа Р.И. Шищенко и Б.Д. Бакланова по экспериментальному определению скорости осаждения шарообразных частиц и кубиков в буровом растворе. Опытные данные представлены в координа-

òàõ k – Re′ :

k = |

4g |

; |

|

′= |

ud0ρ |

; γ = |

τ0(a −1) |

; |

a = |

d0(ρ÷ − ρ)g |

, |

(8.50) |

Re |

||||||||||||

|

3Cf |

η + τ0 / γ |

|

2η |

|

|

Gτ0 |

|

||||

ãäå Re′ – обобщенный критерий Рейнольдса; η – пластическая вязкость,

Ïà ñ; τ0 – динамическое напряжение сдвига, Па; γ – средний градиент скорости, равный полусумме градиентов на границе шара и на поверхности возмущения среды, с–1.

Пересчет k íà Cf (табл. 8.1) позволил построить графическую зависимость (8.50) в координатах Cf– Re (кривая 4 на рис. 8.6). Из графика (см.

рис. 8.6) следует, что зависимости коэффициента сопротивления обтекания для ньютоновских и вязкопластичных жидкостей не совпадают. Чисто тур-

булентный режим обтекания начинается при Re′ ≥ 700, ïðè ýòîì Cf =

= 0,82 и не зависит от Re′ . Указанное несовпадение создает соответствующие неудобства.

Так, кривая 4 на рис. 8.6 не может быть с достаточной уверенностью экстраполирована в область малых чисел Рейнольдса, наиболее интересных с точки зрения условий, препятствующих осаждению.

Между тем, экспериментальные данные Р.И. Шищенко и Б.Д. Бакланова могут быть по-новому интерпретированы при условии применения модифицированного определяющего критерия. Покажем это.

Сила тяжести (вес) шарообразной частицы в жидкости G = πd03 (ρ÷–ρ)g/6.

Сила сопротивления F при падении шарообразной частицы в любой жидкости равна произведению касательного напряжения сдвига на стенках

шара τ на площадь поверхности частицы πd02:

262

F= τ πd02.

Âчастном случае, когда действующая сила есть сила тяжести и шар равномерно падает в жидкость, G = F, тогда

τ = d0 (ρ÷–ρ)g/6. |

(8.51) |

Решив совместно уравнения (8.47) и (8.51), получим выражение, связывающее τ со средним градиентом скорости γ для ньютоновских жидко-

ñòåé: |

|

|

|

τ = µ |

|

, |

(8.52) |

γ |

|||

ãäå |

|

|

|

γ = 3u/d0. |

(8.53) |

||

Принимая во внимание вид функций, предназначенных для описания реологического состояния жидкостей, и имея в виду зависимости (8.52) и

(8.53), для вязкопластичных сред можно записать |

|

|||

τ = τ0 |

+ η |

3u |

. |

(8.54) |

|

||||

|

|

d0 |

|

|

Объединив формулы (8.51) и (8.54), получим формулу для расчета скорости падения шарообразной частицы в безграничной вязкопластичной

среде без учета инерционных сил: |

|

||||||||||||||

u = |

d02(ρ÷ − ρ)g |

|

− |

τ0d0 |

|

. |

(8.55) |

||||||||

|

18η |

3η |

|||||||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

Ïðè τ0 = 0 зависимость (8.55) превращается в формуле Стокса (8.47). |

|||||||||||

|

|

|

|

Совместное решение уравнений (8.45) и (8.55) относительно Cf äàåò |

|||||||||||

формулу |

|

|

|

|

|

|

|

|

|||||||

Ñ |

|

|

|

|

|

−1 1+ τ0d0 |

. |

(8.56) |

|||||||

f |

= 24Re |

||||||||||||||

|

|

|

|

|

|

|

|

|

3uη |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Из этой формулы следует выражение для расчета нового модифициро- |

|||||||||||

ванного критерия Рейнольдса для вязкопластичных сред: |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

τ d −1 |

(8.57) |

|||||

|

|

|

|

|

|

|

|

||||||||

Re = Re−1 1+ |

0 0 |

|

. |

||||||||||||

|

|

|

|

|

|

|

|

|

3uη |

|

|

|

|||

В табл. 8.1 выполнен перерасчет критерия Re′ на Re . В результате кривая 4 на рис. 8.6 переместилась влево и полностью совместилась с кривой 3, отображающей зависимость Cf (Re) для ньютоновских жидкостей. При этом критическое значение нового модифицированного критерия Рейнольдса Re оказалось равным приблизительно 170.

Cогласно графику (см. рис. 8.6), при развитом турбулентном режиме обтекания

Ñf1 ≈ 0,82 = const |

(8.58) |

||

ïðè |

|

≥ 170. |

|

Re |

|

||

263

Поскольку экспериментальные данные для вязких жидкостей аппроксимируются зависимостью (8.49), для структурного и переходного режимов обтекания шарообразной частицы вязкопластичной жидкостью можно записать

Cf 2 = 24( |

|

|

)–1[1 + 0,17( |

|

)0,665] |

(8.59) |

|

Re |

Re |

||||||

ïðè 1 < |

|

< 170. |

|

||||

Re |

|

||||||

При структурном режиме обтекания скорость осаждения следует вы- числять по формуле (8.55), которую можно получить также из формулы

(8.45) путем подстановки значения |

|

Cf 3 = 24( Re )–1 |

(8.60) |

ïðè Re ≤ 1.

Таким образом, зависимости (8.59) и (8.60) для расчета коэффициента сопротивления при обтекании шарообразной частицы безграничной вязкопластичной жидкостью совпадают с классическими формулами для ньютоновских жидкостей при замене критерия Рейнольдса новым модефициро-

ванным критерием Re , вычисленным по формуле (8.57).

Коэффициент сопротивления при развитом турбулентном режиме обтекания шарообразной частицы вязкопластичной жидкостью примерно в 2 раза больше по сравнению со значением для случая с ньютоновской жидкостью.

В момент перехода к развитому турбулентному режиму обтекания выражение (8.57) примет вид

|

|

|

|

|

|

|

|

|

|

|

−1 |

|

|

|

|

|

|

He |

|

||||||

Reêð= Reêð 1 |

+ |

|

|

≈ 170; |

(8.61) |

|||||||

|

|

|

|

|

||||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3Reêð |

|

|

|||||

Reêð = uêðd0ρ/ η; He = τ0d02ρ/ η2,

ãäå Reêð – критическое значение модифицированного критерия Рейнольд-

ñà; Reêð – критическое значение критерия Рейнольдса, подсчитанное по

критической скорости осаждения uêð; He – критерий Хедстрема для шарообразных частиц диаметром d0.

Из выражения (8.61) следует

Re |

êð = 85 + (852 + 57 |

|

)1/2. |

(8.62) |

He |

При достаточно высоких значениях He зависимость (8.62) можно упростить:

uêð = 7,5 τ0 /ρ. |

(8.63) |

Так, погрешность расчета uêð при использовании формулы (8.63) взамен выражения (8.62) составит: 3,5 % при He = 105; 2,5 % ïðè He = 3 105; 1,6 % ïðè He = 5 105.

264