загрязнения окружающей среды в процессе строительства скважин должен соблюдаться комплекс природоохранных мероприятий.

Охрана окружающей среды при строительстве скважин включает: защиту недр от загрязнения и рациональное использование природных

минеральных ресурсов; защиту земной поверхности (лито-, гидро- и биосферы) и воздушного

бассейна от негативного влияния техногенных факторов при бурении и разработке нефтегазовых месторождений.

Охрана недр − это совокупность мероприятий по наиболее полному извлечению полезного ископаемого или максимально возможному сокращению его потерь, наиболее рациональному использованию минеральных ресурсов в хозяйстве, исключающих неоправданные потери минерального сырья и топлива, а также отрицательные воздействия на природу.

Охрана земной поверхности и воздушного бассейна − это совокупность правовых, организационных, экономических и инженерных мероприятий по исключению загрязнения объектов гидро-, лито- и биосферы материалами, химреагентами, технологическими жидкостями, используемыми при ведении буровых работ, образующимися отходами, а также физико-меха- нического воздействия на компоненты природной среды, приводящего к нарушению нормального функционирования экосистем.

Сохранение окружающей среды в нефтегазодобывающей промышленности на экологически безопасном (нормативном) уровне имеет свои особенности, которые необходимо учитывать при строительстве скважин, разработке и эксплутации месторождений нефти и газа. К основным из них относятся следующие:

1)разрушение покрова Земли и растительности при строительстве скважин;

2)проникновение бурового раствора (или его фильтрата) в поры и трещины пластов с полезными ископаемыми. Особенно опасны гидроразрывы пластов с последующим поглощением бурового раствора;

3)открытые нерегулируемые газонефтеводопроявления;

4)крепление буровых скважин с поглощениями тампонажного раствора или его фильтрата на глубину, большую, чем предусмотрено технологи-

ческими соображениями;

5)движение флюидов между пластами по любым причинам;

6)закачка значительных объемов различных растворов и материалов в пласты при бурении в условиях поглощений;

7)воздействие на пласты различными методами (тепловыми, химиче- скими, силовыми и др.) с целью увеличения и ускорения поступления

флюидов к скважине.

2.1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Нефтяная или газовая скважина − это приблизительно цилиндрическое сооружение в глубь Земли, включающее преимущественно вертикальную или наклонную горную выработку в непродуктивной зоне пород и соединенную с ней выработку любой направленности в продуктивной зоне горных пород, крепь в виде обсадных труб и цементных оболочек и фильтр, обеспечивающий надежную гидродинамическую связь скважины с продуктивным пластом. Основными элементами скважины

25

являются: устье, забой, ствол, обсадная колонна, фильтр, цементное кольцо.

Устье − это начало скважины, образованное короткой вертикальной зацементированной трубой − направлением.

Забой − это дно ствола скважины.

Ствол − это горная выработка, внутри которой располагаются обсадные колонны и производится углубление скважины.

Обсадная колонна − это свинченные друг с другом и опущенные в ствол обсадные трубы с целью изоляции слагающих ствол горных пород. Различают первую обсадную колонну − кондуктор, последнюю обсадную колонну − эксплуатационную колонну, в том числе хвостовик, промежуточные обсадные колонны, в том числе летучки (лайнеры).

Фильтр − участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом. Фильтром может служить необсаженный колонной участок ствола, специальное устройство с отверстиями, заполненное гравием и песком, часть эксплуатационной колонны или хвостовика с отверстиями или щелями.

Цементное кольцо − затвердевший цементный раствор, закачанный в кольцевое пространство между стволом и обсадной колонной с целью его герметизации.

Система обсадных колонн и цементных колец за ними составляют крепь скважины.

Только сооруженная скважина может ответить на вопрос: имеется ли в данном районе нефтяное или газовое месторождение и какова промышленная ценность залежи УВ.

Сооружение скважины, независимо от ее назначения (разведочная, параметрическая, эксплуатационная и т.д.), включает в себя следующие основные этапы:

1.Геологическое обоснование места сооружения и составление проекта скважины, которые позволяют наилучшим образом выполнить поставленную задачу.

2.Монтаж технических средств для наиболее качественного и экономичного сооружения скважины.

3.Проводку ствола скважины, обеспечивающую высокую скорость углубления при минимальных затратах.

4.Глубинные геофизические и технологические исследования, позволяющие подробно изучить геологический разрез, термодинамические параметры вскрытых скважиной пластов, отобрать образцы горных пород и пластовых флюидов для лабораторных исследований.

5.Крепление ствола обсадными трубами и цементом, обеспечивающее длительную безаварийную эксплуатацию скважины как инженерного сооружения и ее экологическую безопасность.

6.Изготовление глубинного фильтра, обеспечивающего качественную

èнадежную гидродинамическую связь продуктивного пласта с полостью эксплуатационной колонны и препятствующего проникновению в колонну

горной породы и других загрязняющих УВ примесей.

7. Оборудование устья скважины, включающее, при необходимости, подвеску колонны насосно-компрессорных труб, обеспечивающее качественное испытание скважины и дальнейшую длительную эксплуатацию ее как объекта добычи УВ.

26

2.2. ГЕОЛОГИЧЕСКОЕ ОБОСНОВАНИЕ МЕСТА ЗАЛОЖЕНИЯ И ПРОЕКТИРОВАНИЕ СКВАЖИНЫ КАК ИНЖЕНЕРНОГО СООРУЖЕНИЯ

Для геологического обоснования места заложения скважины привлекают все имеющиеся у геологов материалы по интересующей площади: результаты поверхностных геологических и геофизических исследований данной площади, геологические карты и профили аналогичных площадей, результаты картировочного бурения и сведения о так называемых опорных скважинах, данные о грунтовых и артезианских водах, сведения о поверхностных нефтегазопроявлениях, общие сведения о строении осадоч- ного чехла Земли и др.

Как разведочные, так и эксплуатационные первые скважины закладывают в предполагаемых наивысших точках обнаруженной благоприятной структуры, чтобы наверняка вскрыть углеводородную зону газонефтяной ловушки. По полученным из первых скважин сведениям выбирают местоположение последующих скважин, перед которыми ставится более широкая задача − определить размеры залежи, положение ВНК и ГНК, эффективную мощность продуктивных пластов, изменение по простиранию их пористости и проницаемости, уточнить структурную карту месторождения (карту изогипс), получить данные для определения термодинамических параметров продуктивных пластов и построения карт изобар и изотерм, а в конечном итоге − подсчитать или уточнить промышленные запасы месторождения УВ и обосновать или уточнить систему его разработки (построить карту разработки).

При этом скважины могут быть заложены как в пределах залежи УВ, так и за ее пределами (за пределами ВНК).

Для обоснования места заложения скважины учитывается также необходимость изучения пород и перспективы нефтегазоносности пластов, залегающих ниже разведываемой или разрабатываемой залежи УВ (совмещение геологических и промысловых задач).

После выбора места заложения составляют проект этой скважины, основными разделами которого являются:

конструкция (соотношение диаметров и длин ствола, его ориентация; интервалы спуска, диаметры, толщина стенок и марки стали обсадных колонн; интервалы цементирования; тип и конструкция фильтра; другие необходимые элементы скважины);

технология проводки ствола (типы и размеры породоразрушающего инструмента − долот; режимы бурения − интенсивность циркуляции очи- щающего забой и ствол от выбуренной породы агента, скорость вращения долота, усилие со стороны долота на разрушаемый им забой; тип и физи- ческие свойства очищающего скважину агента; тип, соотношение диаметров и длин секций бурильной колонны; тип и размер забойного двигателя в случае его использования);

технология вскрытия продуктивных пластов (тип и физические свойства промывочного агента при проводке ствола в фильтровой зоне; соотношение давлений в скважине и пласте; способ закрепления ствола в фильтровой зоне; метод обеспечения притока пластового флюида в скважину и извлечения его на поверхность; другие технологические приемы и технические средства);

27

технология крепления ствола скважины (спуск и цементирование кондуктора, промежуточных и эксплуатационной колонн; конструкция низа эксплуатационной колонны и фильтра; тип цемента, физические свойства цементного раствора в жидком и затвердевшем состояниях, интенсивность его транспортировки в заколонное пространство; способ цементирования колонн и оснастка их дополнительными устройствами; длительность ожидания затвердения цементного раствора; способ испытания качества крепления ствола скважины);

технология испытания скважины как объекта эксплуатации (геометри- ческие размеры колонны лифтовых труб; оборудование устья скважины эксплуатационной арматурой; способ вызова притока из пласта на дневную поверхность; режимы и длительность исследования производительности скважины);

наземное грузоподъемное и приводное оборудование для бурения ствола (вышка; ротор для вращения бурильной колонны; талевая система и лебедка для выполнения спускоподъемных операций; двигатели для привода лебедки и ротора; вспомогательное оборудование и приспособления);

поверхностная циркуляционная система для приготовления, регулирования свойств и очистки промывочного агента (емкости с перемешивателями; блок приготовления, утяжеления и регулирования свойств; блок очи- стки − вибросита, гидроциклоны, центрифуги);

буровые насосы (марка, диаметры цилиндров, производительность, тип и мощность приводных двигателей).

2.3. МОНТАЖ ОБОРУДОВАНИЯ ДЛЯ СООРУЖЕНИЯ СКВАЖИНЫ

Оборудование для сооружения нефтяных и газовых скважин, особенно глубоких и сверхглубоких, достаточно громоздкое и массивное, поэтому почти все его элементы устанавливают на мощные железобетонные фундаменты или сварные конструкции из толстостенных бурильных труб при блочном монтаже оборудования.

Все оборудование для сооружения скважины можно условно объединить в несколько основных блоков:

1 − буровая вышка с талевой системой, подъемной лебедкой, элементами управления и настилом для сборки, приемки, хранения бурильных и обсадных труб;

2 − силовой блок, состоящий из нескольких дизельных или электриче- ских двигателей, предназначенный для привода ротораи подъемной лебедки, включающий систему трансмиссий, редукторов, карданов и шкивов; 3 − насосный блок для промывки ствола скважины, включающий один-

два или три буровых насоса с электрическим или дизельным приводом.

4 − циркуляционная система, включающая несколько емкостей для хранения бурового раствора, перемешиватели с электроприводом, блок приготовления и регулирования свойств бурового раствора, блок очистки от выбуренной породы, желоба с шиберами для манипуляции с выходящим из скважины при бурении потоком жидкости.

Буровая вышка либо монтируется при помощи подъемников и домкратов отдельными секциями с последующим их соединением, при этом первым монтируют верхний пояс с кронблоком, а последним − нижний пояс,

28

либо собирается горизонтально на земле, а затем тракторами и подъемными стрелами поднимается в вертикальное положение. Если позволяет рельеф местности, то иногда вышки собирают на центральной базе, затем транспортируют к месту сооружения скважины при помощи мощных платформ и тракторов.

После установки вышки на фундаменты или платформы ее укрепляют растяжками, затем устанавливают подъемную лебедку, оборудуют направлением устье скважины.

Следующим этапом монтируют силовой блок для привода лебедки и ротора, трансмиссионную систему, систему пневматических муфт и гидротормоза, пульт управления. Лебедку оснащают талевым канатом, другой конец которого пропускают через шкивы кронблока и талевого блока (полиспаста) и прикрепляют к основанию вышки специальным приспособлением. Устанавливают ротор и соединяют с двигателями цепной передачей посредством пневматической муфты.

Одновременно или поочередно монтируют насосный блок и циркуляционную систему. Привод насосов от двигателей осуществляют клиновыми ремнями и шкивами. Циркуляционную систему соединяют с буровыми насосами трубопроводами и оснащают виброситами для выделения из промывочного агента сравнительно крупных частиц выбуренной породы (шлам), пескоотделителями и илоотделителями для более тонкой очистки промывочного агента, дегазатором для очистки от газа.

На емкости для хранения бурового раствора устанавливают механиче- ские и гидравлические перемешиватели, центробежные насосы, осуществляющие подачу жидкости в буровые насосы, пескоотделители, илоотделители и блок приготовления и регулирования свойств промывочного агента. Отдельно устанавливают и обвязывают манифольдами с циркуляционной системой блок приготовления промывочного агента, основными узлами которого являются силосы − хранилища сыпучих материалов, дозаторы и смесительное устройство.

В зависимости от назначения скважины, ее глубины, геологических и климатических условий района, транспортного сообщения буровые установки комплектуются по-разному, при этом во всех случаях стремятся к наиболее простому набору бурового оборудования, обеспечивающему ка- чественное, безаварийное, с минимальными затратами времени и средств, сооружение скважины.

2.4. ПРОХОДКА СТВОЛА СКВАЖИНЫ

Бурение скважин известно человечеству еще до нашей эры. Так, в Китае бурили в те времена при помощи стволов полого бамбука скважины глубиной сотни метров с целью добычи пластовых флюидов (главным образом − воды).

В 20-х годах XIX века во Франции в провинции Артуа успешно пробурили несколько сравнительно глубоких водяных скважин. Схема бурения была такова: к трубе прикрепляли пикообразное долото, трубу подвешивали на полиспасте, и, используя силу тяжести трубы и долота, ударами, подобно падающей бабы копра, разрушали горную породу и углубляли ствол скважины. По мере накопления осколков породы их извлекали на дневную

29

поверхность при помощи специальной желонки, спускаемой в скважину на канате.

В 1845 г. французский инженер А. Фовель предложил очищать ствол скважины от осколков разрушенной породы циркуляционным потоком жидкости. Это предложение начало успешно применяться в 1859 г. в США полковником Дрейком.

Скорость проводки ствола скважины ударным способом достигала нескольких метров в сутки, а глубина скважины не превышала 500 м. Поэтому продолжались поиски новых способов бурения, и в начале XX века был изобретен вращательный роторный способ бурения, при котором разрушение породы на забое осуществлялось долотом, вращающимся при помощи установленного на устье скважины ротора через посредство бурильной колонны. Скорость проходки ствола возросла более чем на порядок, а глубина скважин − до 3−4 км.

С увеличением глубины возникла другая проблема − большие затраты энергии на преодоление сил трения бурильной колонны о стенки ствола скважины. Необходимо было перенести привод долота как можно ближе к забою.

В 1922 г. нашим соотечественником инженером М.А. Капелюшниковым был изобретен новый метод бурения − турбинный, особенность которого в том, что долото вращает глубинный гидравлический двигатель (турбобур) − многоступенчатая гидравлическая турбина, рабочим телом для которой является циркулирующий промывочный агент.

К настоящему времени в практике бурения используются и другие погружные двигатели: электробур, представляющий собой специальный электродвигатель, к которому при помощи кабеля подводят электрический ток; вибробур, движение которого осуществляется посредством вибрации; винтобур, представляющий собой винтовой двигатель (винтовой насос «наоборот»).

Несмотря на большое разнообразие погружных двигателей, основной объем бурения нефтяных и газовых скважин осуществляют роторным способом.

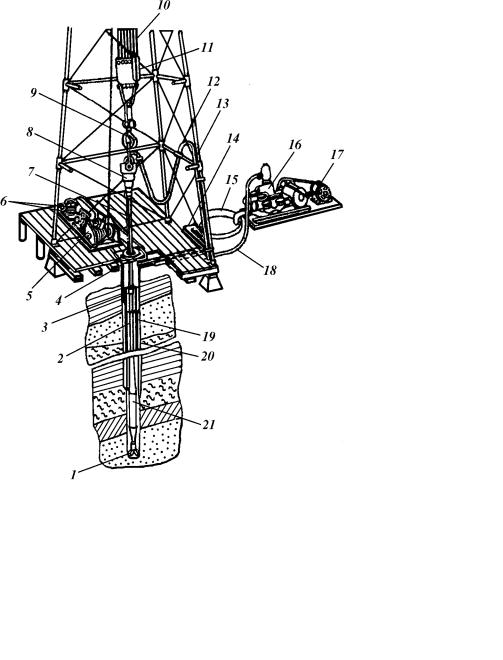

Схематично современный способ проводки (бурения) ствола скважины можно представить следующим образом (рис. 2.1). Породоразрушающее устройство − долото, оснащенное режущими лезвиями или зубьями, вращается в горизонтальной плоскости либо ротором при помощи колонны труб (бурильной колонны), либо глубинным двигателем (турбобуром, электробуром, винтовым двигателем), режущими элементами внедряется в забой под действием осевой нагрузки, создаваемой частью бурильной колонны, скалывает частицы породы за счет вращательного движения и тем самым обеспечивает углубление забоя и ствола скважины. Промывочный агент (воздух, вода, аэрированная жидкость, пена, буровой раствор, нефть, эмульсия и т.д.) буровым насосом подается под избыточным давлением из емкостей циркуляционной системы через буровой шланг высокого давления, вертлюг с вращающимся стволом, ведущую рабочую трубу (квадратную штангу), вращаемую ротором, бурильную колонну и долото к забою, подхватывает осколки разрушенной долотом горной породы и выносит их по кольцевому каналу между бурильной колонной и стенкой ствола скважины на поверхность. Попадая в поверхностную циркуляционную систему, промывочный агент поступает на вибрирующую сетку вибросита, где из него выделяются осколки выбуренной породы и выбрасываются в отвал, а

30

Рис. 2.1. Схема бурения скважины:

1 − долото; 2 − бурильные трубы; 3 − переводник; 4 − ротор; 5 − лебедка; 6 − двигатели привода лебедки и ротора; 7 − ведущая труба; 8 − вертлюг; 9 − êðþê; 10 − талевой канат; 11 − талевой блок; 12 − буровой шланг; 13 − вышка; 14 − желоба; 15 − емкость циркуляционной системы; 16 − буровой насос; 17 − двигатель насоса; 18 − нагнетательный трубопровод; 19 − обсадная колонна; 20 − тампонажный цемент; 21 − забойный двигатель

просеянный промывочный агент либо поступает сразу в емкости и оттуда снова подается буровым насосом в скважину, либо при необходимости дополнительно очищается от мелких частиц выбуренной породы системой гидроциклонов (пескоотделитель для более грубой очистки, илоотделитель для более тонкой очистки) и от газа дегазатором, после чего поступает в приемную емкость буровых насосов.

Если требуется улучшить технологические свойства промывочного агента, изменить его параметры или даже заменить его агентом другого типа, то используют блок приготовления и химической обработки с системой гидравлических и механических смесителей и дозаторов, механических и гидравлических перемешивателей циркуляционной системы.

31

2.5. БУРОВЫЕ ДОЛОТА

Главная функция долота − разрушать горную породу на забое скважины и способствовать его очистке от осколков породы.

По принципу действия различают долота:

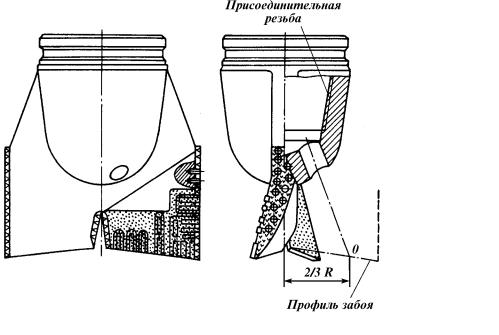

режуще-скалывающие (лопастные долота), применяемые для разрушения вязких и пластичных пород (глин) (рис. 2.2);

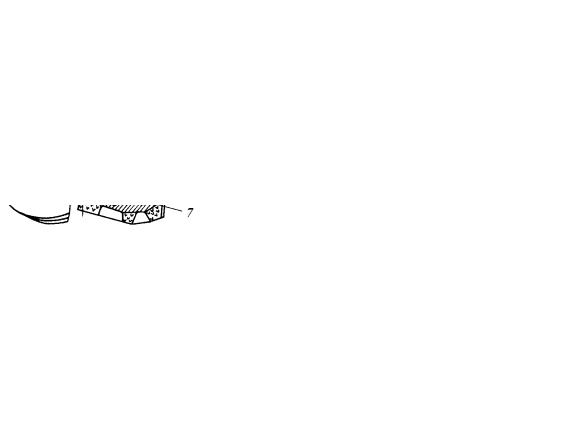

дробяще-скалывающие (шарошечные долота), применяемые для разрушения большинства пород (рис. 2.3);

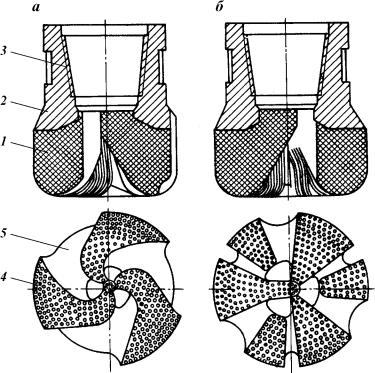

режуще-истирающие (алмазные долота), применяемые для разрушения твердых абразивных пород (рис. 2.4).

По назначению буровые долота разделяют на долота для проходки ствола скважины сплошным забоем и долота для проходки ствола скважины кольцевым забоем (так называемые колонковые долота или бурильные головки).

Колонковые долота выполняют дополнительную функцию − обеспечи- вают отбор глубинных образцов разбуриваемых пород (кернов) (рис. 2.5).

Основными элементами всех долот являются: корпус, имеющий в верхней части коническую (замковую) резьбу для присоединения к колонне бурильных труб или погружному двигателю; промывочные устройства для направления струй промывочного агента на забой; породоразрушающие элементы.

Промывочные устройства − это отверстия, выходящие из полости корпуса долота наружу и направленные вниз, оснащенные, как правило, суживающимися насадками (гидромониторные долота) для ускорения потока

Рис. 2.2. Двухлопастное долото

32

Рис. 2.3. Трехшарошечное долото:

à, á, в − соответственно для средних, твердых и крепких пород; 1 − присоединительная резьба; 2 − промывочный узел; 3 − секция долота; 4 − шарошка; 5 − цапфа; 6 − роликовый подшипник; 7 − шариковый замковый подшипник

промывочного агента, направленного на забой скважины. Насадки делают очистку забоя от осколков породы более совершенной (мгновенной), а в мягких породах дополнительно разрушают забой.

Породоразрушающими элементами, у лопастных долот являются приваренные к корпусу два или три ножа, армированные твердосплавными включениями; у шарошечных долот − это одна, две, три или четыре шарошки, каждая из которых оснащена зубьями и может вращаться на собственном валу в подшипнике, перекатываясь по забою скважины и внедряясь в него зубьями; у алмазных долот − это полусферическая головка с фрезерованными выемками для циркуляции промывочного агента и выноса осколков породы с забоя скважины, оснащенная алмазными или корундовыми включениями в виде штырей с режущей кромкой или в виде малых сфер, вмонтированных в головку (шариков).

Работают долота следующим образом. Под действием осевой нагрузки, создаваемой силой тяжести части бурильной колонны, породоразрушающие элементы (ножи у лопастных долот, зубья у шарошечных долот, штыри у алмазных долот) внедряются частично в горную породу на забое и за счет вращательного движения в горизонтальной плоскости скалывают частицы породы, которые мгновенно подхватываются постоянно циркулирующим промывочным агентом и транспортируются вверх на дневную поверхность по кольцевому пространству.

Механическая скорость проходки ствола скважины (интенсивность разрушения породы на забое) зависит как от типа используемого долота, так и от так называемых режимных параметров бурения, которые включа-

33

Рис. 2.4. Алмазное долото для бурения сплошным забоем:

à, á − разные конструкции рабочих элементов: 1 − алмазная несущая головка; 2 − корпус долота; 3 − замковая резьба; 4 − контактный сектор; 5 − выемка для циркуляции промывочного агента

ют осевую нагрузку на долото, скорость его вращения, интенсивность циркуляции промывочного агента (подача буровых насосов).

Основной объем бурения современных глубоких скважин осуществляют шарошечными долотами, так как они наиболее универсальны и могут

использоваться в разнообразных геологических условиях. / Для проходки стволов скважин в породах с различными физико-

механическими свойствами промышленность выпускает шарошечные долота различных типов, основные из которых:

«М» для разрушения мягких, несцементированных пород (глины, мягкие известняки, пески);

«МС» для разрушения мягких и средних по твердости неабразивных пород (мел, каменная соль, глинистые сланцы);

«С» для разрушения пластичных и хрупкопластичных неабразивных пород средней твердости (плотные глины, глинистые сланцы, известняки); «СТ» для разрушения хрупкопластичных пород средней твердости с

пропластками твердых пород (песчаники, ангидриды, гипс); «Т» для разрушения твердых пород (доломиты, твердые известняки);

«ТК» для разрушения твердых пород с крепкими пропластками (мелкокристаллические известняки и доломиты);

«К» для разрушения крепких пород (мелкокристаллические известняки, доломиты, кварциты).

34