zhingarovskiy_a.n._izuchenie_mehanicheskih_peredach_2008

.pdf41

42

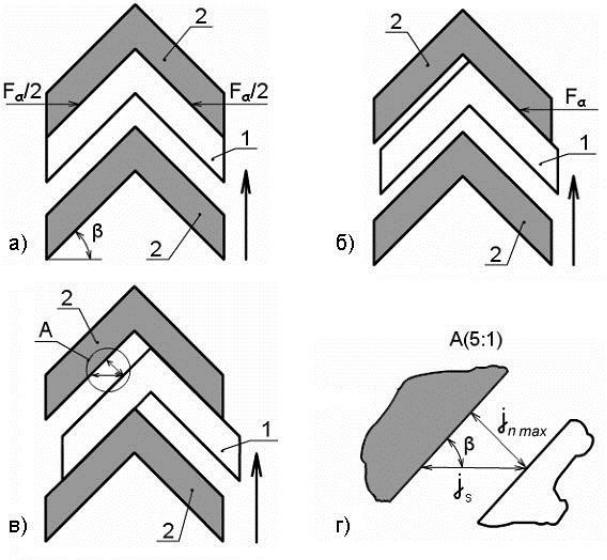

1 – зуб ведущего колеса, установленного на плавающем валу; 2 – зубья ведомого колеса, установленного на фиксированном валу; Fa – осевая сила в зацеплении; jn max – максимальный боковой зазор в зацеплении; js – максимальный осевой сдвиг колеса вместе с плавающим валом.

а – картина нормального взаимодействия зубьев, когда осевые силы взаимно уравновешены;

б – картина, когда в зацеплении оказались зубья только правых полушевронов. Неуравновешенная осевая сила Fa восстанавливает нормальное зацепление;

в – картина максимального осевого сдвига колес; г – иллюстрация к расчету величины максимального осевого сдвига

колес js.

Рисунок 1.16 – Иллюстрация взаимодействия зубьев шевронной передачи

43

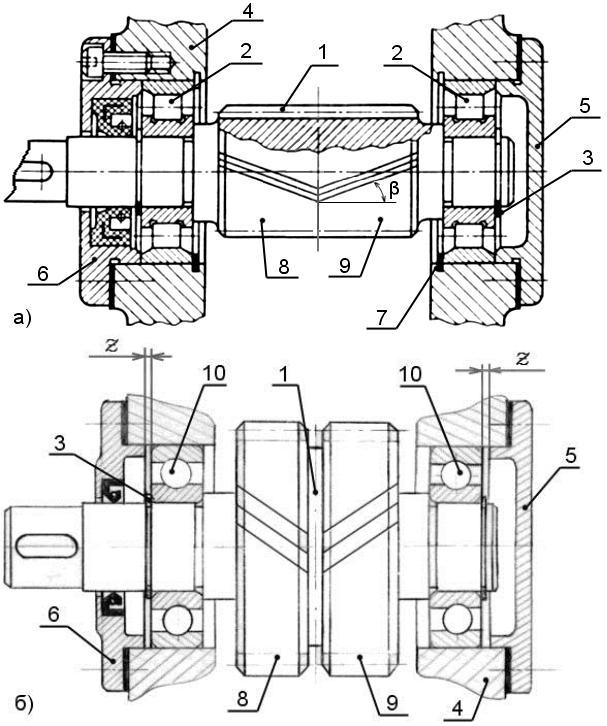

А теперь обратимся к конструкции опор для валов третьей группы. По рисунку 1.17 а вал-шестерня шевронная 1 опирается на радиальные подшипники 2 с цилиндрическими роликами. Внутренние кольца подшипников закреплены на валу 1 между буртами вала и стопорными кольцами 3, а наружные – в корпусе 4 между крышками 5 и 6 и стопорнымикольцами 7. Осевое плавание вала обеспечивается тем, что внутренние кольца подшипников, снабжённые буртами, вместе с комплектом роликов могут смещаться вдоль оси относительно гладких наружных колец. Вал плавает в процессе вращения, поэтому сила, потребная для его перемещения, весьма мала. Это одно из достоинств данной схемы.

Вторая схема по рисунку 1.17 б предполагает использование радиальных шарикоподшипников (иногда в ней применяют двухрядные радиальные шарико- и роликоподшипники сферические). Внутренние кольца шарикоподшипников 10 закреплены на валу 1 стопорными кольцами 3, внешние кольца подшипников свободны и могут перемещаться вдоль отверстий корпуса 4. Величина этого перемещения ограничивается за-

зорами |

z |

. Осевое плавание вала, если оно по величине не более осе- |

||

вого зазора |

a |

в подшипниках (см. рисунок 1.10), может происходить за |

||

|

|

|

|

|

счёт только этого зазора относительно неподвижных внешних колец.

Если же осевое перемещение вала превосходит осевой зазор |

a |

в под- |

|

|

шипниках, то наружные кольца будут скользить в отверстиях корпуса, что сопровождается изнашиванием отверстий в корпусе и нагружением подшипников заметными осевыми силами.

44

1 – вал-шестерня шевронная; 2 – радиальный подшипник с цилиндрическими роликами; 3 – кольцо стопорное; 4 – корпус; 5 – крышка глухая; 6 – крышка проходная; 7 – кольцо стопорное; 8 и 9 – левый и правый полушевроны соответственно; 10 – шарикоподшипник радиальный.

а – иллюстрация плавающего вала на радиальных роликоподшипниках; б – иллюстрация плавающего вала на радиальных шарикоподшипниках.

Рисунок 1.17 – Иллюстрация нефиксированных или плавающих валов

45

1.4 Смазка редукторов

1.4.1 Смазка в машинах выполняет следующие функции:

–снижает износ трущихся поверхностей;

–уменьшает трение, а следовательно, и потери энергии на преодоление трения;

–отводит тепло от трущихся поверхностей;

–вымывает и удаляет из зоны трения продукты износа и другие загрязнения;

–предохраняет трущиеся и другие поверхности машины от корро-

зии;

–демпфирует (смягчает) ударные нагрузки, снижает вибрацию и

шум.

От правильного выбора смазочных материалов, методов смазки и конструкции уплотняющих устройств для полостей со смазкой весьма сильно зависят работоспособность и долговечность машины.

Примечание – Термин "смазка" употребляется для обозначения в общем случае смазочного материала, а также в качестве синонима слова "смазывание".

1.4.2 Смазочные материалы весьма многообразны. К ним принадлежат:

–жидкие нефтяные смазочные масла (для краткости – масла), основу которых составляют продукты переработки нефти;

–синтетические смазочные жидкости (гликоли, силиконы, фторо- и хлороуглероды и т.п.). Они применяются в особых условиях, например, при весьма высоких или низких температурах, когда нефтяные масла неработоспособны;

–пластичные (старое название – консистентные) смазки. Они представляют собой продукты загущения масел или синтетических смазочных жидкостей мылами, парафином и др. веществами. Пластичные смазки выглядят как мази или пасты различных консистенций и цветов;

–твердые смазки (на основе графита, дисульфида молибдена и т.п.),а также вода, воздух и другие газы.

Из перечисленных материалов наиболее широко применяются нефтяные масла и пластичные смазки.

Смазочные материалы в редукторах подвержены воздействиям:

–высоких контактных давлений между зубьями и в подшипниках качения (до 2000 МПа – в передачах с цилиндрическими и коническими зубчатыми колесами, например);

–высоких температур (до 300 0С и выше в зоне контакта зубьев и до 150 0С и выше в объеме);

46

– химическому воздействию кислорода воздуха, влаги, продуктов износа и материалов деталей редуктора.

Эти все воздействия со временем приводят к изменению физических и химических свойств смазки ("старению"), что вынуждает периодически заменять смазку,

Сувеличением температуры уменьшается вязкость (о вязкости см.

вприложении А) и ускоряется старение смазочных материалов. При чрезмерно малой вязкости снижается прочность масляной пленки между трущимися поверхностями, от чего пленка разрушается и, следовательно, смазочная способность смазки ухудшается. Кроме того, с понижением вязкости понижается и надежность уплотнений редуктора. По этим причинам ограничивают максимальную эксплуатационную температуру смазки.

Спонижением температуры вязкость смазки увеличивается и соответственно увеличиваются потери в редукторе, а кроме того, осложняется подача смазки к трущимся поверхностям. При чрезмерно высокой вязкости пуск машины становится затруднительным или даже невозможным, минимальная эксплуатационная температура смазки определяется в первую очередь допускаемой величиной потерь в машине или же возможностью ее надежного пуска.

1.4.3 Смазка жидкими маслами нефтяного происхождения занимает в технике, пожалуй, первое место. Масла используются для смазывания практически всех передач. Большинство масел содержит присадки, которые улучшают противоизносные, противозадирные и вязко- стно-температурные свойства, повышают химическую стабильность, подавляют склонность к пенообразованию и сообщают маслу ряд других положительных свойств.

Для подачи масла к трущимся поверхностям применяют следующие три системы смазки:

–циркуляционную или струйную (поливанием);

–картерную (окунанием);

–комбинированную (сочетающую две предыдущие).

Наиболее совершенна циркуляционная система, при которой специальным насосом по трубкам и каналам к трущимся поверхностям непрерывно и в оптимальном количестве подаётся охлажденное и профильтрованное масло. Но эта система сложна, а надежность ее зависит от работоспособности насоса. Поэтому циркуляционную систему применяют:

–при окружной скорости колес выше 12...15 м/с;

–при невозможности обойтись картерной системой смазки.

При картерной системе смазки смазывание зубьев осуществляется их погружением в масляную ванну, образованную нижней частью корпуса (картером) редуктора. Достаточно, чтобы из двух взаимодействующих колес в масло погружалось одно.

47

Глубина погружения для цилиндрического колеса лежит в пределах от 0,75 до 2 высот зуба, но не менее 10 мм. Колесо конической пары достаточно погружать в масло на всю длину зуба. Червяк при нижнем его расположении следует погружать в масло не глубже высоты витка, а червячное колесо (при верхнем расположении червяка) – не менее чем до окружности впадин зубьев. Указанные нормы погружения считаются оптимальными. Выполнить их, однако, удается не всегда, особенно в многоступенчатых редукторах.

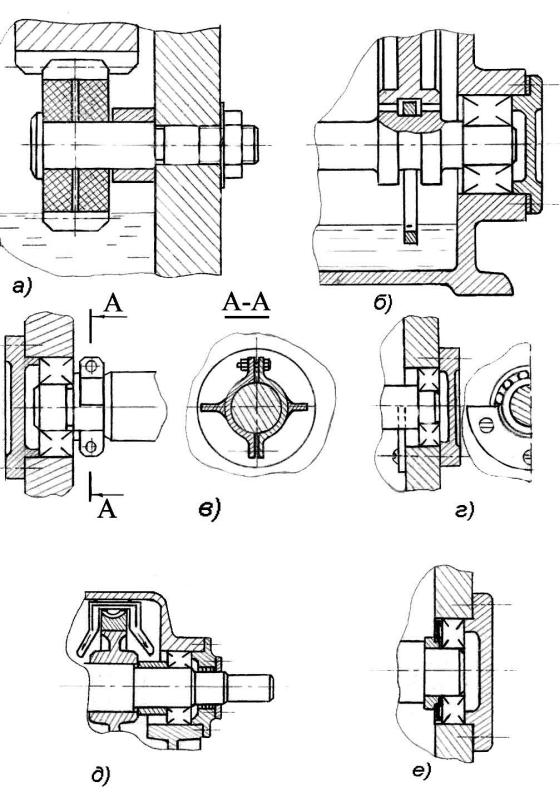

При невозможности погружения в масло хотя бы одного из колёс пары её смазывают с помощью смазочного зубчатого колеса (рисунок 1.18а) или смазочного кольца (рисунок 1.18б). Иногда такую пару смазывают брызгами масла от других колёс или от специальных разбрызгивателей (брызговиков) – рисунок 1.18в.

При чрезмерном погружении колёс в масло смазочный эффект не улучшается, а перемешивание и разбрызгивание масла усиливается. Это приводит, во-первых, к увеличению потерь мощности в редукторе и, во-вторых, к ускоренному окислению масла из-за интенсификации его контакта с воздухом. Увеличение потерь тем значительнее, чем больше вязкость масла и окружная скорость колес. Последним, в частности, объясняется, почему картерную смазку применяют до окружных скоростей 12...15 м/с, а при больших скоростях переходят на смазку циркуляционную.

Подшипники качения при картерной смазке довольствуются маслом, которое попадает в них в виде брызг от зубчатых колес или специальных разбрызгивателей, а также стекает в подшипники со стенок корпуса. Для улучшения смазки подшипники размещают ближе к внутренним поверхностям корпуса, а иногда дополнительно применяют разного рода устройства (рисунок 1.18г), направляющие масло к подшипникам.

Считается, что надежная смазка подшипников разбрызгиванием возможна при окружных скоростях колес или разбрызгивателей свыше З м/с. При меньших скоростях масло разбрызгивается уже недостаточно. Но его можно собирать с торцов зубчатых колес и направлять к подшипникам специальными скребками (рисунок 1.18д).

Избыточное масло, попадающее в подшипник, повышает потери мощности и вносит в подшипник дополнительное количество продуктов износа. Поэтому подшипники не рекомендуется погружать в масло более чем до центра нижнего тела качения. Для защиты погруженных подшипников от избыточного масла и вносимых им загрязнений применяют защитные шайбы (рисунок. 1.18е).

1.4.4 При смазывании жидкими маслами применяют ряд уст-

ройств, которые предназначены для:

–уплотнения зазоров между деталями;

–контроля уровня масла, его заливки в редуктор и слива;

–вентиляции внутреннего объема редуктора и др.

48

а – смазочное колесо; б – смазочное кольцо; в – разбрызгиватель (брызговик); г – маслосборный козырек; д – маслосборные скребки; е – защитная шайба.

Рисунок 1.18 – Иллюстрация вспомогательных смазочных устройств

49

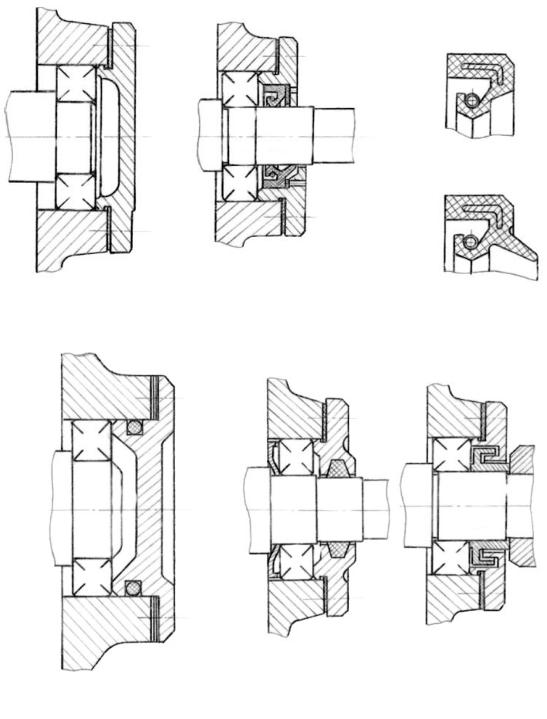

Зазоры между неподвижными деталями уплотняются пастами

(герметиками – см. пункт 1.3.2) и прокладками (рисунок 1.19а) из мягких материалов (прокладочный картон, паронит и т.п.). Крышки подшипников, которыми с помощью комплекта металлических прокладок регулируют осевое перемещение валов, уплотняют иногда дополнительно круглыми в сечении резиновыми кольцами (рисунок 1.19б). Размеры этих колец и канавок для них стандартизованы.

Зазоры между подвижными и неподвижными деталями (вал – про-

ходная крышка) уплотняются устройствами, среди которых преобладают следующие:

– манжетные уплотнения. Они образуются кольцевой манжетой из эластичного материала (рисунок 1.19в), например из резины, которая устанавливается в корпус или крышку с натягом, а к валу прижимается силами собственной упругости и специальной пружины. Манжетные уплотнения из резины стандартизованы /6, с. 209/.

Заметим, что манжетное уплотнение относится к контактным, так как кромка манжеты постоянно соприкасается с валом, т.е. находится с ним в контакте.

Манжетные уплотнения наиболее распространены и универсальны, одинаково эффективны при жидкой и пластичной смазках, допускают скорость скольжения по валу до 25 м/с, выдерживают внутреннее давление до 0,05 МПа, работоспособны при температурах от -45 до +150°С. Вал в зоне контакта с манжетой должен быть полирован (Rа=0,63, не грубее) и иметь, по возможности, повышенную твердость (не ниже НRС 30);

– сальниковые войлочные кольца (рисунок 1.19г) выполняются из фетра или войлока, пропитанного маслом, устанавливаются в канавки крышек и др. деталей и охватывают вращающиеся валы. Кольца и канавки стандартизованы. Применяются кольца войлочные при пластичной смазке, жидкую смазку они удерживают гораздо хуже. Кольца не работоспособны при избыточном давлении в уплотняемой полости, они допускают скорость скольжения по полированной поверхности вала до 5 м/с и температуру до 90 0С.

Примечания 1 Уплотнения войлочными кольцами (сальниками) устарели. При

проектировании новых машин применять их не следует.

2 Резиновые манжеты зачастую называют сальниками. Знайте, что это безграмотно!

– лабиринтные уплотнения (рисунок 1.19д) в отличие от предыдущих бесконтактные, они не имеют трущихся элементов и поэтому не изнашиваются. Их уплотняющее действие основано на создании малого зазора (0,2...0,5 мм) сложной извилистой формы между вращающимися и неподвижными деталями. Этот зазор заполняется смазкой (жидкой или

50

е)

в)

а)

ж)

г) |

д) |

|

б)

а – уплотнение крышки прокладкой из мягкого материала; б – уплотнение крышки резиновым кольцом; в – манжетное уплотнение вала резиновой манжетой; г – уплотнение вала сальниковым войлочным кольцом; д – лабиринтное уплотнение; е – манжета резиновая армированная однокромочная; ж – манжета двухкромочная с пыльником для пыльной среды.

Рисунок 1.19 – Основные типы уплотнений в редукторах