zhingarovskiy_a.n._izuchenie_mehanicheskih_peredach_2008

.pdf

109

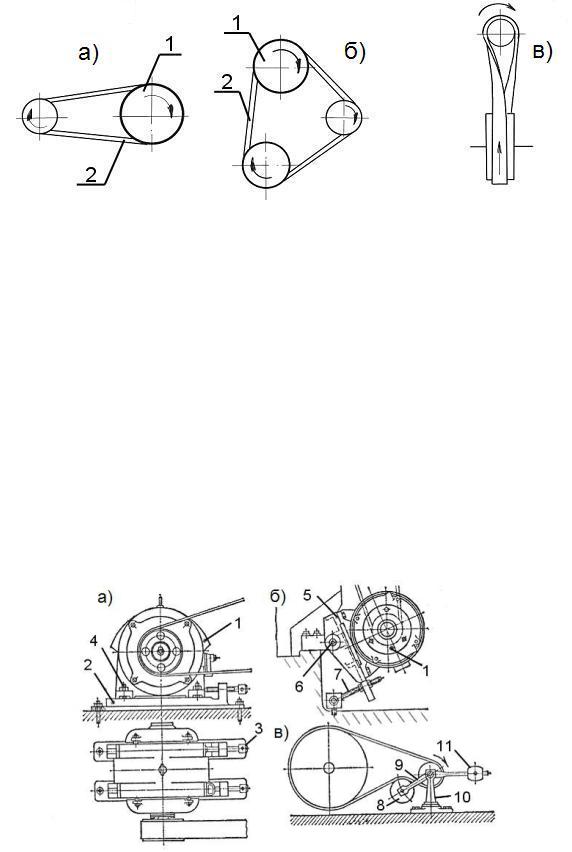

Передачи: а – с одним ведущим и одним ведомым шкивами; б – с несколькими ведомыми шкивами; в – со шкивами, лежащими в разных плоскостях. 1 – шкив; 2 – ремень.

Рисунок 4.1 – Схемы ременных передач

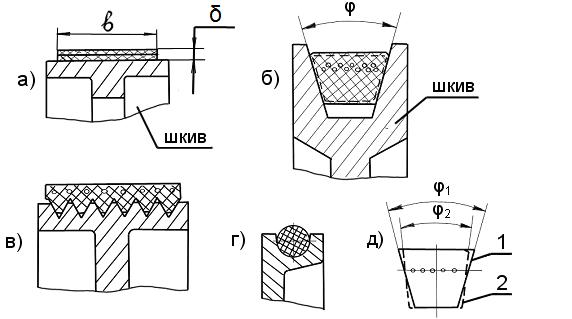

Электродвигатель 1 по рисунку 4.2а, установленный на салазках 2, перемещается вместе со своим шкивом по направляющим салазок под воздействием отжимных винтов 3 и фиксируется в новом положении крепежными болтами 4.

На рисунке 4.2б электродвигатель 1 установлен на качающейся плите 5, которая поворачивается вокруг оси 6 и фиксируется установочным винтом 7.

В передаче по рисунку 4.2в натяжной ролик 8 вращается на оси, смонтированной в рычаге 9, который качается вокруг оси, закрепленной на стойке 10. Нажатие ролика на ремень осуществляется грузом 11, как показано на рисунке, либо пружиной.

1 – электродвигатель; 2 – салазки; 3 – винт отжимной; 4 – болт крепёжный; 5 – плита качающаяся; 6 – ось качания плиты; 7 – винт установочный; 8 – ролик натяжной; 9 – рычаг; 10 – стойка; 11 – груз.

Рисунок 4.2 – Иллюстрация некоторых способов натяжения ремня

110

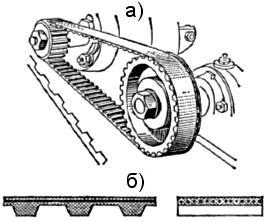

4.2.2 По форме поперечного сечения ремня различают передачи

плоскоременные, клиноременные, поликлиновые, круглоременные, зуб-

чатоременные. Заметим, что ремни, как правило, изделия стандартные. Плоские ремни имеют прямоугольное сечение (рисунок 4.3а), при

этом ширина ремня |

в |

многократно больше его толщины δ. Наиболее |

|

распространены плоские прорезиненные ремни. Они состоят из нескольких слоёв прорезиненной ткани, соединённых между собой прослойками из вулканизированной резины. Реже применяются тканые хлопчатобумажные и шерстяные ремни, еще реже – кожаные. Все упомянутые ремни выпускают конечными, т. е. кусками определенной длины. Чтобы выполнить ремень замкнутым, его концы соединяют между собой (склеивают, сшивают, скрепляют металлическими скобами и т.п.). Место соединения остаётся наиболее слабым.

К прогрессивным конструкциям относятся бесконечные (замкнутые) плоские ремни, изготовленные из эластичных синтетических материалов и армированные синтетическими нитями или тонкой стальной проволокой. Они применяются при окружной скорости до 50 м/с и более, в то время как прорезиненные, тканые хлопчатобумажные и шерстяные, а также кожаные ремни применяют при окружной скорости не более 25 … 30 м/с.

Шкивы плоскоременных передач выполняют цилиндрическими, а зачастую слегка бочкообразными. Бочкообразная форма препятствует сползанию ремня со шкива.

Клиновые ремни (рисунок 4.3б) имеют поперечное сечение в форме трапеции, выполняются они только бесконечными. Основу клинового ремня составляет резина, армированная для восприятия растягивающих усилий слоями кордткани (кордтканевые ремни) или кордшнура (кордшнуровые ремни). Армирующие элементы располагаются приблизительно в плоскости, проходящей через центр тяжести сечения. Более прогрессивными по долговечности и нагрузочной способности являются кордшнуровые ремни. Снаружи клиновой ремень обвертывается несколькими слоями прорезиненной ткани. Эта ткань и армирующие элементы соединяются с резиновой основой посредством вулканизации.

Шкивы клиноременных передач выполняются с канавками трапецевидного профиля. Углы φ профиля канавки у шкива и поперечного сечения изогнутого ремня должны совпадать (рисунок 4.3б). У стандартных ремней в выпрямленном состоянии этот угол около 40°. При изгибе ремня форма его сечения меняется (рисунок 4.3д): наружные слои растягиваются и становятся уже, внутренние – сжимаются и становятся шире, угол профиля при этом уменьшается. Поэтому для канавки шки-

ва угол профиля φ назначают (по справочнику) тем меньшим, чем меньше диаметр шкива.

Распространены передачи с несколькими клиновыми ремнями. Их нагрузочная способность растет медленнее, чем число ремней. Дело в том, что из-за производственных допусков ремни несколько различаются

111

по длине. В передаче более длинные ремни получают меньшее предварительное натяжение и недогружаются в случае номинальной нагруженности более коротких ремней. Число ремней в одной передаче не назначают обычно более 6. Допустимая скорость клиновых ремней зависит от их типа и находится в пределах 30...50 м/с.

Сечение ремней: а – плоского; б – клинового; в – поликлинового; г – круглого; д – сечение клинового ремня в выпрямлённом 1 и изогнутом 2 состояниях.

Рисунок 4.3 – Иллюстрация наиболее распространенных ремней и шкивов

Поликлиновые ремни (рисунок 4.3в) являются дальнейшим развитием конструкции клиновых ремней. Поликлиновый ремень компактно соединяет в себе несколько клиновых ремней одинаковой длины. Он имеет плоскую часть и продольные клиновые выступы-рёбра на внутренней поверхности. Число рёбер может достигать 50, но чаще оно не превышает 20. Основу поликлинового ремня составляет резина, армированная в плоской части шнуровым кордом из синтетического или стеклянного волокна. Ремни допускают окружную скорость до 50 м/с, выпускаются только бесконечными.

Круглые ремни (рисунок 4.3г) выпускаются с диаметрами от 3 до 12 мм (иногда и больше). Выполняют их из кожи, плетёными из синтетических волокон, из резины, армированной кордными нитями, и т.п. Применяют круглые ремни обычно по одному и чаще всего в маломощных передачах (швейные машины, приборы, магнитофоны и т.п.). Рационально применение круглых ремней в передачах с перекрещивающимися осями шкивов (рисунок. 4.1в). Такие круглоременные передачи

112

в сельскохозяйственных машинах используют при мощностях в несколько кВт и окружных скоростях до 20 м/с.

КПД плоскоременных передач при полной нагрузке достигает величины 0,97, 0,98. Передачи клиноремённые и поликлиновые из-за дополнительного трения ремней о стенки канавок шкивов имеют несколько меньший КПД – 0,95…0,96.

Зубчатые ремни взаимодействуют с зубчатыми шкивами преимущественно за счёт зацепления (как цепи) и в малой степени – за счет трения. На рабочей поверхности ремней (рисунок 4.4) выполняются зубья, которые зацепляются с зубьями на шкивах.

Основу зубчатого ремня составляет эластичный материал, например резина, армированный в плоской части гибкими стальными канатами, воспринимающими растягивающие нагрузки. Снаружи ремни покрываются синтетической тканью.

Зубчато-ременные передачи малошумны, а их ремни, в отличие от ремней других типов, не проскальзывают на шкивах. Поэтому передаточное отношение зубчато-ременных передач постоянно, что позволяет широко применять их вместо цепных, например в двигателях внутреннего сгорания для привода кулачкового вала газораспределительного механизма.

Зубчатые ремни устанавливают с малым предварительным натяжением, поэтому они меньше нагружают валы и подшипники. Зубчатоременные передачи по сравнению с другими ременными передачами более компактны, имеют несколько больший КПД, изготавливаются на мощности до 200 кВт и даже выше при ско-

рости ремня до 80 м/с.

а – общий вид передачи; б – конструкция зубчатого ремня

Рисунок 4.4 – Иллюстрация зубча- то-ременной передачи

4.3 Силы и напряжения в ремне

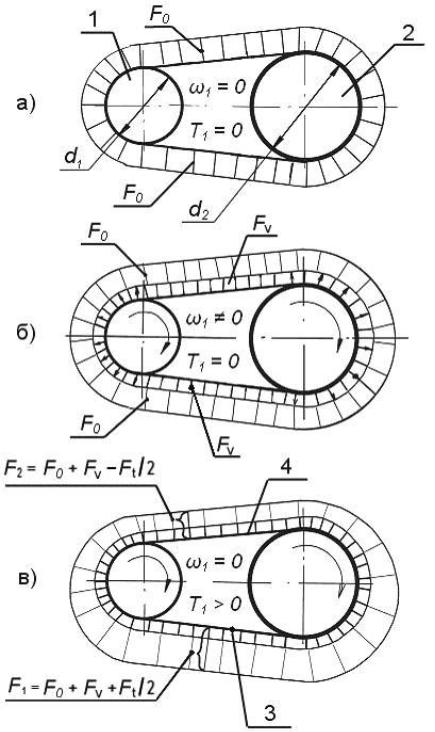

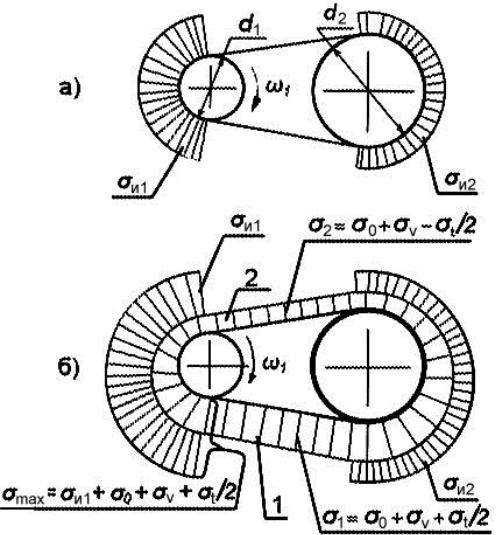

4.3.1 Рассмотрим три случая нагружения ремня, иллюстрированные рисунком 4.5

Случай 1. Готовая к работе передача неподвижна. Её ремень упруго растянут силой предварительного натяжения Fo (см. рисунок 4.5а) и прижат этой силой к шкивам. В результате такого прижатия при последующей работе передачи между ремнём и шкивами возникает сила трения, которая передаёт окружную силу от ведущего шкива к ведомому.

113

Случай 2. Шкивы вращаются, но крутящие моменты Т1 и Т2 на шкивах нулевые (см. рисунок 4.5б). Окружная сила передачей пока не передаётся (если не считать весьма малой силы, затрачиваемой на преодо-

ление трения в передаче). Это состояние называется холостым ходом.

Части ремня, лежащие на шкивах, совершают круговое движение и на них действует центробежная сила, эта сила, стремясь отбросить ремень от шкивов, уменьшает полезное действие предварительного натяжения F0. Отрицательное влияние центробежной силы заметно сказывается при скорости ремня более 20 м/с и прогрессирует пропорционально квадрату скорости (см. формулу 4.1), уменьшая нагрузочную способность передачи. Центробежная сила уравновешивается дополнительно возникающим натяжением ремня

Fv = γ·A· 2, |

(4.1) |

где γ – плотность материала ремня в кг/м3; |

|

А – площадь поперечного сечения ремня в м2; |

|

– окружная скорость ремня в м/с. |

|

Натяжение ремня на холостом ходу передачи остаётся постоянным |

|

по длине, но увеличивается на величину Fv и составляет |

F0 + Fv. |

Случай 3. Ременная передача работает под нагрузкой. Это мож-

но представить себе, как если бы к ведомому шкиву приложили тормозящий его момент Т2. Соответственно к ведущему шкиву при этом должен быть приложен движущий момент Т1. Передаваемая под нагрузкой окружная сила

Ft

|

2 Т |

1 |

|

P |

|

|

|

|

|||

|

d |

1 |

|

|

|

|

|

|

|

|

|

1

1

,

(4.2)

где Т1 |

и |

Р1 – соответственно крутящий момент и мощность на ве- |

|

|

дущем шкиве; |

d1 |

и |

1 – диаметр расположения ремня на ведущем шкиве и соот- |

|

|

ветствующая окружная скорость. |

Очевидно, что под нагрузкой величины натяжения ремня на рабочей ветви F1 (см. рисунок 4.5 в) и на холостой F2 не могут быть одинаковыми. Их разность должна ровняться передаваемой окружной силе Ft,

т.е. F1 – F2 = Ft.

В сравнении с холостым ходом, где натяжение обеих ветвей ремня было постоянным и равнялось F0 + Fv, под грузкой рабочая ветвь увеличит натяжение на Ft / 2, а холостая – уменьшит натяжение на Ft / 2. В ре-

зультате получится |

|

|

|

F1 |

= F0 |

+ Fv + Ft / 2, |

(4.3) |

F2 |

= F0 |

+ Fv – Ft / 2. |

(4.4) |

При этом, обратите внимание, что F1 – F2 = Ft !

114

а – передача неподвижна, ремень упруго растягивается только силой предварительного натяжения F0;

б – передача вращается вхолостую, к предварительному натяжению ремня F0. добавляется натяжение от центробежной силы Fv;

в– передача работает под нагрузкой, ремень растянут силами F1

иF2 соответственно на рабочей и холостой ветвях.

1, 2 – ведущий и ведомый шкивы соответственно; 3, 4- – рабочая и холостая ветви ремня соответственно.

Рисунок 4.5 – Эпюры сил, растягивающих ремень

115

4.3.2 В предыдущем пункте 4.3.1 силы, растягивающие ремень на рабочей и холостой ветвях, выражены формулами (4.3) и (4.4). Если обе части этих формул разделить на величину поперечного сечения ремня А, то получим растягивающие напряжения в рабочей и холостой ветвях ремня соответственно

σ |

|

|

F |

|

|

F |

0 |

|

|

F |

v |

|

|

F |

t |

|

σ |

|

σ |

|

|

|

σ |

t |

|

|

; |

(4.5) |

||

1 |

1 |

|

|

|

|

|

|

0 |

υ |

|

|

|

||||||||||||||||||

|

|

|

A |

|

|

|

|

A |

|

|

|

|

A |

|

|

|

2A |

|

|

|

|

|

|

2 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

σ |

|

|

F |

2 |

|

F |

0 |

|

|

F |

v |

|

|

F |

t |

σ |

|

σ |

|

|

σ |

|

t |

|

, |

(4.6) |

||||

2 |

|

|

|

|

|

|

|

|

|

0 |

υ |

|

|

|

||||||||||||||||

|

|

|

A |

|

|

|

|

A |

|

|

|

|

A |

|

|

|

2A |

|

|

|

|

|

|

|

2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где σ0 – напряжение от предварительного натяжения ремня; σv – напряжение в ремне от центробежных сил;

σt – полезное напряжение от передаваемой окружной силы. Помимо представленных выше растягивающих напряжений, в тех

частях ремня, которые изогнуты на шкивах, действуют напряжения изгиба. Их можно вычислить по формуле /2, с. 213...217/

|

|

σu = E · δ / d, |

(4.7) |

где Е – |

модуль упругости материала ремня; |

|

|

δ |

– |

толщина ремня; |

|

d |

– |

диаметр изгиба ремня, т.е. диаметр шкива. |

|

Из формулы (4.7) следует, что наибольшее напряжение изгиба действует в той части ремня, которая расположена на шкиве с меньшим диаметром (рисунок 4.6а).

Изгибающие и растягивающие напряжения суммируются. Наиболее напряженное сечение ремня располагается на рабочей ветви в месте её набегания на меньший шкив (см. рисунок 4.6б).

Здесь величина напряжения |

|

σ max = σu + σ0 + σv + σt / 2. |

(4.8) |

Из материалов подраздела 4.3 о силах и напряжениях в ремне следует уяснить следующее:

–в каждом сечении ремня за его пробег по всем шкивам напряжение меняется несколько раз;

–такой переменный характер напряжений приводит к усталостному разрушению ремня;

–чтобы повысить долговечность ремня, нужно снизить в нем максимальные напряжения;

–это достигается прежде всего уменьшением напряжений изги-

ба посредством ограничения минимального диаметра шкивов, а также

116

дозированием величины предварительного натяжения ремня, о чём речь в последующих материалах.

а – эпюры изгибающих напряжений в ремне на меньшем и на большем шкивах соответственно σu1 и σu2;

σ – суммарные напряжения в ремне: на рабочей ветви – σ1, на холостой – σ2, максимальное – σmax;

1 – рабочая ветвь; 2 – холостая ветвь.

Рисунок 4.6 – Эпюры напряжений в ремне при работе передачи под нагрузкой

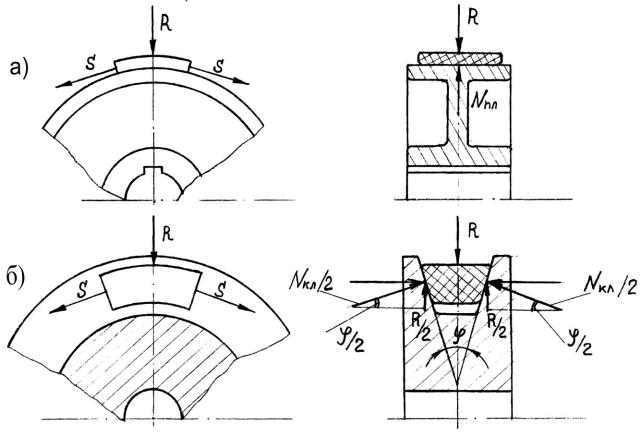

4.4 Особенности клиноременной передачи

Сравним при прочих равных условиях силы трения о шкивы плоского и клинового ремней. Возьмем для этого одинаковые по длине весьма короткие отрезки таких ремней (рисунок 4.7). Каждый из отрезков натянут силами S, вследствие чего он прижимается к своему шкиву силой R, равной геометрической сумме сил S.

117

Поскольку принятые нами отрезки ремней малы по длине, то можно пренебречь кривизной шкивов и считать, что эти отрезки ремней опираются на плоские поверхности. В случае ремня плоского это наружная поверхность шкива (см. рисунок 4.7а), а в случае клинового – боковые поверхности канавки (см. рисунок 4.7б).

Напомним, что сила трения – это произведение силы нормального давления N на коэффициент трения f . Для отрезка плоского ремня сила

нормального давления Nпл = R. Отсюда сила трения о шкив отрезка плоского ремня

Fпл = Nпл·

f

= R·

f

.

(4.9)

а – силы, действующие на отрезок плоского ремня; б – силы, действующие на отрезок клинового ремня.

Рисунок 4.7 – Иллюстрация к пояснению особенностей сцепления клинового ремня со шкивом

Для отрезка клинового ремня сила нормального давления на каждой из двух боковых поверхностей канавки (см. рисунок 4.7б)

Nкл / 2 = R / 2 · sin(φ/2), а суммарная сила нормального давления на двух

поверхностях Nкл = R / sin(φ/2). Отсюда сила трения отрезка клинового ремня о стенки канавки

118

Fкл = Nкл·

f

= R·

f

/ sin(φ/2) .

(4.10)

Заметим, что величину |

f /sin(φ/2)= f |

|

' |

|

|

||

эффициентом трения. Для |

стандартных |

||

ремней φ 400. Этому углу соответствует |

f |

' |

|

|

|||

называют приведённым ко-

клиновых и |

поликлиновых |

= f / sin200 ≈ |

f / 0,34 ≈ 3 f . |

Таким образом, из приведенных рассуждений и формул следует, что клиновая форма ремня при прочих равных условиях увеличивает по сравнению с плоской формой сцепление со шки-

вом примерно в три раза (при φ = 400). Это достоинство клинового ремня позволяет, не увеличивая в ремне максимальное растягивающее напряжение (оно определяется по формуле (4.8)), снизить несколько напряжение от предварительного натяжения и повысить одновременно полезное напряжение, т.е. увеличить нагрузочную способность передачи.

4.5 Общие требования к монтажу ременной передачи

Расчетом определяют такие главные параметры ременной передачи, как диаметры шкивов, тип и сечение ремня, количество ремней (для клиноременной передачи). Правильно выполненный расчет – это только одно из условий нормальной работы сконструированной передачи. В числе других важных условий, которые должны быть предусмотрены конструктором, выполнены при сборке и соблюдаться на протяжении всей эксплуатации передачи, назовем следующие:

а) правильное взаимное расположение шкивов передачи; б) оптимальное предварительное натяжение ремня.

4.6 Регулирование взаимного расположения шкивов ременной передачи

4.6.1У плоскоременной передачи оси шкивов должны быть параллельны (рисунок 4.8а), а кроме того, при шкивах бочкообразной формы средние плоскости шкивов (где диаметры максимальные) должны совпадать, т.е. не быть смещенными в осевом направлении (рисунок 4.8б). При невыполнении этих условий плоский ремень, во-первых, неравномерно нагружается по ширине, что снижает его долговечность, и, вовторых, стремится сползти со шкивов.

4.6.2У клиноременной передачи оси шкивов должны быть параллельны (рисунок 4.9а), а поперечные плоскости симметрии канавок должны совпадать (рисунок 4.9б), т.е. канавки не должны быть смещены

восевом направлении. Если условия эти не выполняются, то ремень