zhingarovskiy_a.n._izuchenie_mehanicheskih_peredach_2008

.pdf

89

Таблица 3.1 – Стандарты, регламентирующие точность зубчатых и червячных передач

|

|

Модули, |

Наибольший |

Виды передач |

Стандарты |

делительный |

|

|

|

мм |

диаметр, мм |

|

|

|

|

|

|

|

|

Цилиндрические эвольвент- |

ГОСТ 1643 – 81 |

1…55 |

6300 |

ные |

|

|

|

Конические и гипоидные |

ГОСТ 1758 – 81 |

1…55 |

4000 |

|

|

|

|

Червячные цилиндрические |

ГОСТ 3675 – 81 |

1…25 |

6300 |

|

|

|

|

3.3.4 Для каждой степени точности установлены следующие четыре показателя:

а) норма кинематической точности ограничивает наибольшую погрешность передаточного отношения или угла поворота зубчатого колеса в пределах одного оборота при зацеплении с эталонным зубчатым колесом. Суть этого ограничения в следующем. Теоретически переда-

точное отношение |

i |

= ω1/ω2 = z2/z1 должно быть постоянным за любой |

|

|

промежуток времени или при повороте на любой угол (ведь

z |

2 |

z |

1 |

= |

const |

|

|

|

|

). В реальных передачах из-за погрешностей шага,

профиля зубьев и др. постоянно лишь среднее значение |

i |

, а его мгно- |

|

|

венное значение отклоняется в обе стороны от этого среднего. Чем больше отклонение, тем ниже кинематическая точность. Величина кинематических погрешностей является определяющей для передач точных кинематических цепей, например в станках, а также для планетарных передач с несколькими сателлитами;

б) норма плавности работы передачи в отличие от предыдущей нормы ограничивает многократно повторяющиеся (циклические) за оборот колеса погрешности передаточного отношения или угла поворота. Влияние этих погрешностей на работоспособность передачи можно представить себе так. Если, предположим, ведущее колесо вращается с постоянной (средней и мгновенной) угловой скоростью, то ведомое колесо многократно за оборот меняет свою скорость, т.е. ускоряется и замедляется. Эти ускорения и замедления требуют приложения к зубьям дополнительных усилий, которые увеличиваются с ростом окружной скорости. Дополнительные усилия вызывают вибрации передачи, повышают её шум и порождают дополнительные напряжения зубьев, отчего снижается срок службы колес. Циклические погрешности передаточного отношения особо вредны для высокоскоростных передач, так как вынуждают ограничивать окружную скорость.

в) норма контакта зубьев ограничивает погрешности, которые

90

влияют на точность (полноту) контакта рабочих поверхностей зубьев. К этим погрешностям относят, например, погрешность угла наклона зубьев, погрешность параллельности осей колёс цилиндрических или погрешность угла между осями колес конических и др. Контакт зубьев на практике оценивают по размерам пятен контакта или отпе-

чатков, которые образуются на зубьях одного из колес пары, если на зубья другого колеса нанести тонкий слой краски и затем провернуть передачу, нагрузив ее определенным моментом;

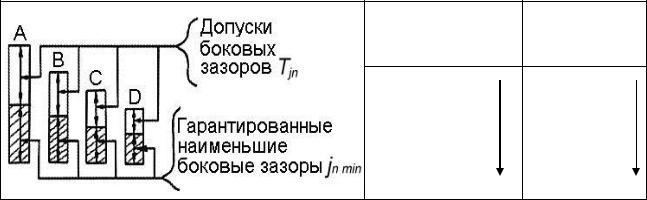

г) норма бокового зазора устанавливает величину гарантированного (наименьшего) бокового зазора jn min между нерабочими поверхностями зубьев передачи, когда рабочие поверхности в контакте и зазора между ними нет, а также допуск Tjn величины гарантированного (наименьшего) бокового зазора. Этот зазор исключает заклинивание передачи при тепловом расширении колес, способствует проникновению смазки в зону зацепления, предотвращает удары нерабочих поверхностей зубьев из-за динамических нагрузок.

Примечание – Напомним, что допуск – это есть разность между допустимыми максимальной и минимальной величинами параметра. Таким образом, если минимальный боковой зазор составляет jn min, то максимальный зазор jn max = jn min + Tjn .

Для передач с модулем |

m |

1 мм предусмотрено стандартами (см. |

|

|

таблицу 3.2) 6 видов сопряжения колес. Эти виды сопряжения отличаются размерами минимальных боковых зазоров и обозначаются в порядке их уменьшения заглавными латинскими буквами А, В, С, D, E, Н. Каждому виду сопряжения соответствует также свой допуск на боковой зазор, обозначаемый прописной буквой латинского алфавита (см. таб-

лицу 3.2). Вид сопряжения, а значит, и величина бокового зазора назначаются независимо от степеней точности по трем предыду-

щим показателям точности. Для передач, разрабатываемых в курсовых проектах , рекомендуется назначать виды сопряжения А, В.

Заметим, что сопряжение вида В обеспечивает боковой зазор, при котором исключается заклинивание зубчатой передачи в стальном или

чугунном корпусе при разности температур зубчатых колёс и корпуса в

25 0С.

3.3.5 Выбор степени точности зависит, прежде всего, от окружной скорости колёс передачи. В машиностроении преобладают передачи 6…9 степеней точности (см. таблицу 3.3).

Таблица 3.2 – Виды сопряжений зубчатых колес и виды допусков

91

на боковой зазор для передач с модулем m 1 мм

Вид сопряжения

A |

зазорБоковой |

уменьшается |

|

|

|||

B |

|||

|

|

||

C |

|

|

|

D |

|

|

|

E, H |

|

|

|

|

|

|

Вид допуска на боковой зазор

a |

Допуск уменьшается |

|

|

h |

|

b |

|

c |

|

d |

|

|

|

Таблица 3.3 – Рекомендуемые соотношения между окружными скоростями и степенями точности

|

Максимальная окружная |

|

||||

Степень |

|

скорость, м/с |

|

|

||

Прямозубые |

Косозубые |

Области применения |

||||

точности |

||||||

колёса |

колёса |

|

||||

|

|

|||||

|

Цил. |

Кон. |

Цил. |

Кон. |

|

|

6 |

15 |

12 |

30 |

20 |

Скоростные передачи, дели- |

|

тельные механизмы станков |

||||||

|

|

|

|

|

||

|

|

|

|

|

Передачи с повышенными ско- |

|

7 |

10 |

8 |

15 |

10 |

ростями и умеренными нагруз- |

|

|

|

|

|

|

ками или наоборот |

|

|

|

|

|

|

Передачи общего машинострое- |

|

8 |

6 |

4 |

10 |

7 |

ния, не требующие особой точ- |

|

|

|

|

|

|

ности |

|

|

|

|

|

|

Тихоходные передачи с пони- |

|

9 |

2 |

1,5 |

4 |

3 |

женными требованиями к точ- |

|

|

|

|

|

|

ности |

|

Для обеспечения должного качества передачи обычно не требуется все показатели точности выдерживать с одинаковой степенью точности. Определяющими являются чаще один или два показателя, а остальные менее важны. Например, для относительно тихоходной высоконагруженной передачи редуктора важна полнота контакта поверхностей зубьев, а кинематическая точность и плавность работы второсте-

пенны. Поэтому с учетом конкретных требований к передаче можно для одной передачи назначать нормы кинематической точности, плавности работы и контакта зубьев из разных степеней точности.

Комбинирование норм точности позволяет снизить стоимость передачи и более рационально использовать зубообрабатывающее оборудование.

92

Допустимые комбинации норм точности здесь не рассматриваются, они изложены в стандартах таблицы 3.1.

3.3.6 В соответствии с правилами ЕСКД на чертеже указывается точность детали, которую она должна иметь до сборки. Зубчатые колё-

са, рейки и червяки составляют частичное исключение из этого пра-

вила. Для них некоторые требования точности, указанные в чертежах, могут удовлетворяться и проверяться только в передаче, т.е. после сборки. Примеры: величины пятна контакта и бокового зазора.

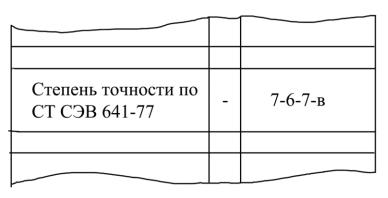

Точность зубчатого колеса (червяка, рейки) и зубчатой передачи, куда входит это колесо, указывают условным обозначением.

Если нормы кинематической точности, плавности работы и контакта назначены по одной степени точности, то условное обозначение состоит из цифры, обозначающей степень точности, и буквы (через тире), обозначающей вид сопряжения (см. таблицу 3.2), а также номера стандарта, соответствующего виду передачи (по таблице 3.1), например 7– В ГОСТ 1643 – 81.

При комбинировании норм разных степеней точности в услов-

ном обозначении последовательно указывают через тире три цифры, обозначающие соответственно степени точности по нормам кинематической точности, плавности работы и контакта зубьев, затем через тире буквой указывают вид сопряжения по таблице 3.2 и номер стандарта, соответствующего виду переда чи по таблице

3.1. Примеры: 6–7–7–В ГОСТ 1643–81 или 8–6–6–С ГОСТ 1758–81.

На чертеже колеса (червяка, зубчатой рейки) часть параметров зубчатого венца, в том числе и условное обозначение точности, указывают в специальной таблице. Обозначение точности в ней отличается от рассмотренного выше лишь местом номера стандарта, соответствующего виду передачи. Отличие это становится ясным из рассмотрения нижеследующего фрагмента таблицы.

Степень точности по |

|

|

|

7–В |

|

ГОСТ 1758 – 81 |

|

|

|

|

|

|

|

|

3.3.7 Контроль норм кинематической точности и плавности работы выполняется на специальных стендах, куда зубчатые колёса устанавливаются для контроля до сборки. Эта контрольная операция выполняется для всех колес подряд или выборочно в цехах, где обрабатывают зубчатые колёса.

93

Иначе обстоит дело с нормами контакта и бокового зазора. Их заданная величина в большинстве случаев может быть проверена и получена только путем регулировки передачи при сборке машины.

3.4 Содержание и цель регулировки зубчатых передач

3.4.1Из предыдущего подраздела 3.3 вы узнали, что первые два из четырех известных вам показателей точности зубчатых передач –

кинематическая точность и плавность работы – контролируются на зубчатых колесах по месту их изготовления и до сборки в передаче. Поэтому соответствие этих двух показателей нормам точности не связано

сточностью изготовления прочих деталей передачи, а обеспечивается только должным уровнем точности изготовления самих зубчатых колес.

Два других показателя точности – пятно контакта в зацеплении зубьев и боковой зазор между зубьями – зависят в равной степени от точности изготовления как зубчатых колёс, так и сопряженных с ними деталей передачи (корпус, вал, подшипники, крышки подшипников и пр.). Технически и экономически целесообразный уровень точности изготовления всех этих деталей далеко не всегда позволяет сразу, без регулировки передачи, уложиться в норму контакта и бокового зазора. Если для передач цилиндрических в большинстве случаев эти нормы выполняются без регулировок, то выполнение их в передачах конических, гипоидных и червячных без регулировки в процессе сборки, как правило, не обходится.

3.4.2Слесарная операция регулирования зубчатых и червячных передач выполняется при сборке машины и заключается она в выполнении норм контакта и бокового зазора зубьев, заданных техническими требованиями чертежа.

Цель регулирования – обеспечить заданную точность зубчатой передачи и создать этим условия для её длительной работы при максимальной величине КПД, минимальных динамических нагрузках, вибрациях и шуме, а также при напряжениях зубьев, соответствующих расчетным.

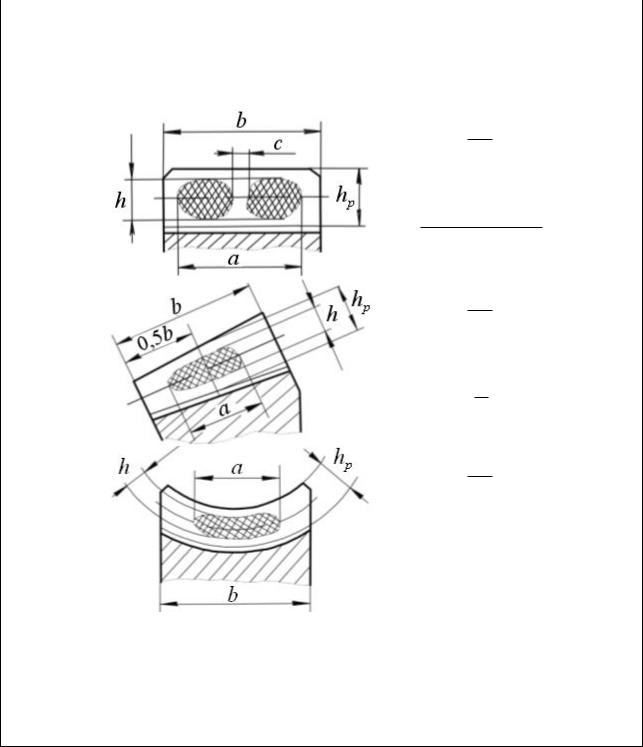

3.5 Методы контроля контакта и бокового зазора зубьев

3.5.1 Качество контакта зубьев любой передачи оценивается на практике по размеру суммарного пятна контакта. Пятно контакта – это отпечаток, который остается на зубьях одного из колес передачи, если на зубья другого колеса нанести тонкий слой краски и затем провернуть колёса передачи, нагрузив их определенным моментом. У цилиндрических и конических передач краска наносится обычно на боковые поверхности нескольких рядом расположенных зубьев меньшего колеса.

94

У червячных передач рекомендуется наносить краску на боковые поверхности двух рядом расположенных зубьев колеса и после двух-трёх оборотов колеса наблюдать пятно контакта на этих же зубьях. В качестве краски используют, например, берлинскую лазурь по ТУ–6–10– 1282–73, смешанную с минеральным маслом /13, с. 124/.

Величина пятна контакта измеряется непосредственно на зубьях с помощью простейшего измерительного инструмента (линейки, штангенциркуля и т.п.). Оценивают величину пятна при контроле и задают её норму в технических требованиях чертежа не по абсолютным размерам, а по относительным в виде двух параметров:

а) отношения фактической высоты пятна к высоте зуба в процен-

тах;

б) отношения суммарной фактической длины пятна к длине зуба в процентах.

Методика расчета относительных размеров пятна контакта при контроле по краске дана в таблице 3.4. Контроль пятна контакта производится непосредственно после сборки или после сборки и обкатки передачи под нагрузкой. Такая обкатка обеспечивает приработку зубьев и формирование их контакта. Приработка с целью получения задан-

ной нормы контакта требуется чаще всего для передач конических и червячных.

Нормы относительной величины пятна контакта даны в таблице 3.5, обратите внимание на то, что нормы указаны как минимальные. Ес-

ли на практике оказывается, что величина пятна контакта превышает норму, то это лишь свидетельствует в пользу повышенного качества передачи и браковочным признаком служить, конечно, не может.

В технических требованиях сборочного чертежа передачи должна быть указана норма пятна контакта, которая соответствует принятой степени точности. Соответствующая запись выглядит, например, так: "Пятно контакта зубьев не менее: по высоте зуба – 45%, по длине зуба – 60%".

Если для получения заданного пятна контакта требуется приработка зубьев, то в технических требованиях чертежа должно быть указание на обкатку и режим ее выполнения. Формулируется это указание,

например, так: "Редуктор обкатать по 30 минут в каждую сторону при номинальной нагрузке. Течь уплотнений и повышенный шум не допускается. Контроль пятна контакта после обкатки".

3.5.2 Боковой зазор контролируют обычно вместе с пятном контакта. Контроль сводится к измерению фактического зазора между нерабочими поверхностями зубьев, когда рабочие поверхности находятся в контакте и зазора между ними нет (рисунок 3.3а).

95

Таблица 3.4 – Расчёт относительных размеров суммарного пятна контакта для зубьев различных передач

|

Эскиз зуба с пятном контакта и |

Формулы для вычисления |

|||||||

|

относительных размеров |

||||||||

Тип пе- |

фактическими размерами пят- |

||||||||

пятна контакта соответ- |

|||||||||

редачи |

на, которые измеряются при |

||||||||

ственно по высоте и длине |

|||||||||

|

контроле |

||||||||

|

|

|

|

зуба |

|

|

|||

|

|

|

|

|

|

|

|||

Цилиндрическая |

|

|

h |

100 % |

|

||||

|

|

|

|

, |

|||||

|

|

|

|

|

|||||

|

|

h |

|

|

|

|

|||

|

|

p |

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

a c cos |

|

100 % |

|||||

|

|

|

|

|

|

|

|||

|

|

|

b |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

h |

100 % |

|

||||

Коническая |

|

|

|

|

, |

||||

|

h |

|

|

|

|

||||

|

p |

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

|

|

|

a |

100 % |

|

||||

|

|

|

|

|

|

||||

|

|

|

b |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

h |

100 % |

|

||||

Червячная |

|

|

|

|

, |

||||

|

h |

|

|

|

|

||||

|

p |

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

|

|

|

a |

100 % |

|

||||

|

|

|

b |

|

|||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Втаблице обозначены в мм:

а– длина пятна контакта; h – высота пятна контакта; с – разрыв между отдельными частями пятна (величина учитывается при расчете, если

она больше модуля); hр – рабочая высота зуба (для конического колеса берётся в среднем сечении зуба); b – ширина венца колеса.

Для измерения зазора может быть использована свинцовая пластинка, которую закладывают между зубьями и деформируют, провертывая передачу (рисунок, 3.3б). Минимальная толщина пластинки, замеренная микрометром или штангенциркулем в месте её деформации зубьями, достаточно точно соответствует боковому з азору.

96

Таблица 3.5 – Нормы относительной величины суммарного пятна контакта для передач с модулем m > 1мм по стандартам таблицы 3.1

|

Нормы относительной величины суммарного пятна кон- |

||||

|

|

такта для видов передач в % |

|||

Степень точ- |

Цилиндрические |

Конические, гипоидные и чер- |

|||

вячные цилиндрические |

|||||

ности |

|

|

|||

по высоте |

по длине |

по высоте зу- |

по длине зуба |

||

|

|||||

|

зуба не |

зуба не |

ба не |

||

|

не менее |

||||

|

менее |

менее |

менее |

||

|

|

||||

5 |

55 |

80 |

75 |

70 |

|

6 |

50 |

70 |

65 |

60 |

|

|

|

|

|||

7 |

45 |

60 |

|||

|

|

||||

8 |

40 |

50 |

55 |

50 |

|

9 |

30 |

40 |

|||

|

|

||||

Более грубое измерение позволяет выполнить щуп, состоящий из комплекта калиброванных стальных пластинок.

Измерение зазора с помощью свинцовой пластинки или щупа возможно только при удобном доступе к зоне зацепления колес, а он не всегда бывает. Наиболее универсальный и точный метод измерения основан на том, что если застопорить неподвижно одно из колёс, то возможное окружное перемещение зубьев (люфт) другого колеса будет как раз равно боковому зазору jn. Это окружное перемещение определяют с помощью приспособления (рисунок 3.3в), содержащего рычаг, закрепленный жестко на оси не застопо-

ренного колеса (делительный диаметр колеса обозначим |

d |

). При |

|

|

поворачивании колеса в пределах бокового зазора вме сте с колесом поворачивается и рычаг. Точка А рычага, расположенная на расстоянии l от оси, перемещается при этом на величину X. Если измерить величину X, то из очевидного соотношения

j |

n |

|

X |

|

|

||

|

|

|

|

0 ,5 d |

|

l |

|

(3.1)

можно определить искомую величину бокового зазора

j |

|

|

Х |

0 ,5 d |

n |

|

. |

||

|

|

|

l |

|

|

|

|

|

(3.2)

Из формулы (3.1) следует, что при прочих равных условиях X тем больше, чем меньше d и больше l . Большую величину X можно измерить легче и точнее. Поэтому рычаг приспособления целесообразно закреплять на оси меньшего из колёс, а величину l выбирать по возможности большей. Для измерения X в зависимости

97

а – измеряемый боковой зазор jn между зубьями колёс;

б – контроль бокового зазора с помощью свинцовой пластинки; в – контроль бокового зазора с помощью приспособления, позво-

ляющего определить окружное перемещение одного из колёс при застопоренном другом колесе.

Рисунок 3.3 – Иллюстрация некоторых методов контроля бокового зазора

98

от конструкции передачи и приспособления можно использовать штангенциркуль, стрелочный индикатор часового вида, щуп и т.п.

Нормы бокового зазора, т.е. его гарантированные (наименьшие) величины jn min для разных видов сопряжений даны в таблицах 3.6 и 3.7.

Наибольшую величину бокового зазора (норма плюс допуск) можно в курсовом проектировании принимать вдвое большей, чем jn min,

т.е.

jn max ≈ 2 jn min . |

(3.3) |

В технических требованиях чертежа зубчатой передачи указывается наименьшая величина бокового зазора – норма (по таблицам 3.6 и 3.7) и наибольшая, т.е. наименьшая плюс допуск. Запись о боковом зазоре в технических требованиях чертежа передачи формулируется, например,

так: "Боковой зазор в зацеплении колёс позиция 3 и 4 от 0,16 до 0,32 мм".

Таблица 3.6 – Нормы бокового зазора цилиндрических и червячных передач с модулем m > 1мм. Показатель jn min

Межосевое расстояние |

a |

, |

Нормы бокового зазора jn min при ви- |

||||

|

дах сопряжения, мкм |

|

|||||

|

|

|

|||||

мм |

|

|

|

|

|||

|

|

А |

|

В |

|

С |

|

|

|

|

|

|

|||

До 80 |

|

|

190 |

|

120 |

|

74 |

Св. 80 до 125 |

|

|

220 |

|

140 |

|

87 |

Св. 125 до 180 |

|

|

250 |

|

160 |

|

100 |

Св. 180 до 250 |

|

|

290 |

|

185 |

|

115 |

Св.250 до 315 |

|

|

320 |

|

210 |

|

130 |

Таблица 3.7 – Норма бокового зазора конических и гипоидных передач с модулем m > 1мм. Показатель jn min

|

Угол делитель- |

Нормы бокового за- |

|||

Среднее конусное |

зора jn min при видах |

||||

ного конуса ше- |

сопряжения, мкм |

||||

расстояние Rm , мм |

|||||

стерни δ1,град |

А |

В |

С |

||

|

|||||

|

|

||||

|

|

|

|

|

|

|

До 15 |

90 |

58 |

36 |

|

До 50 |

Св. 15 до25 |

130 |

84 |

52 |

|

|

|

|

|

|

|

|

Св.25 |

160 |

100 |

62 |

|

|

До 15 |

130 |

84 |

52 |

|

Св. 50 до 100 |

Св.15 до 25 |

160 |

100 |

62 |

|

|

Св.25 |

190 |

120 |

74 |

|

|

|

|

|

|

|

|

До 15 |

160 |

100 |

62 |

|

Св. 100 до 200 |

Св.15 до 25 |

220 |

140 |

87 |

|

|

Св. 25 |

250 |

160 |

100 |

|