zhingarovskiy_a.n._izuchenie_mehanicheskih_peredach_2008

.pdf

11

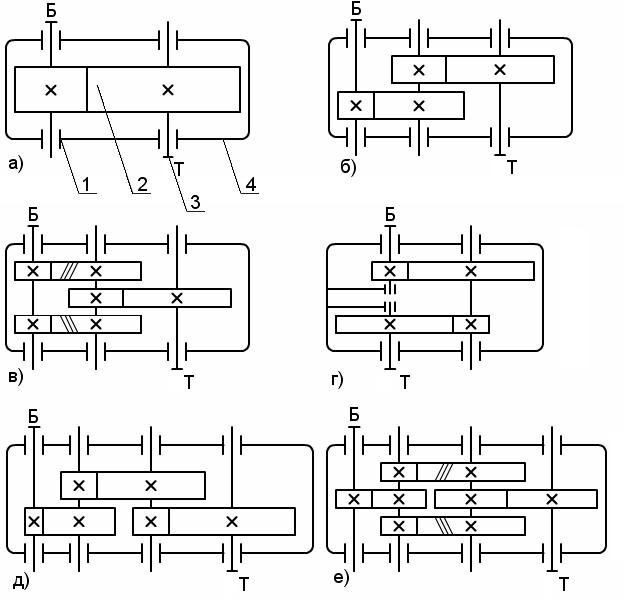

Схемы редукторов:

а – одноступенчатого; б – двухступенчатого, выполненного по развернутой схеме;

в– двухступенчатого с раздвоенной быстроходной ступенью;

г– двухступенчатого соосного;

д – трехступенчатого, выполненного по развернутой схеме; е – трехступенчатого с раздвоенной промежуточной ступенью;

Буквами Б и Т на схемах обозначены соответственно быстроходный и тихоходный валы.

1 – опора (подшипник); 2 – колесо зубчатое цилиндрическое; 3 – вал; 4 – корпус.

Рисунок 1.1 – Схемы наиболее распространенных цилиндрических редукторов

12

1.2.4Конические редукторы применяют тогда, когда оси входного и выходного валов должны быть расположены под углом друг к другу. Этот угол составляет чаще всего 90°.

Редукторы с одной только конической парой по рисунку 1.2а выполняют на передаточные отношения до 6.

Для увеличения передаточных отношений применяют комбинированные коническо-цилиндрические редукторы (рисунки 1.2б,в). Они выполняются обычно двух- и трехступенчатыми на передаточные отношения соответственно от 6 до 30 и от 30 до 180. Конической в этих редукторах делают всегда наименее нагруженную быстроходную пару, поскольку изготовление конических колес больших размеров затруднительно.

1.2.5Червячные редукторы при передаточных отношениях от 8 до 80 выполняют одноступенчатыми (рисунок 1.2г). При больших передаточных отношениях – двухступенчатыми (рисунок 1.2д). Одноступенчатые редукторы выполняются с нижним, верхним и боковым расположением червяка.

КПД червячной передачи обычно уменьшается с увеличением передаточного отношения. Поэтому для получения достаточно больших передаточных отношений и повышения КПД используют комбинированные редукторы, содержащие червячную и зубчатую цилиндрическую передачи (рисунок 1.2е). Червячные передачи применяются чаще в качестве быстроходной ступени, так как с повышением скорости улучшается режим смазки и повышается КПД червячной передачи.

1.2.6Планетарные редукторы отличаются тем, что оси некоторых их колес (сателлитов) подвижны. По сравнению с обычными зубчатыми планетарные редукторы имеют, как правило, меньшие габариты и вес при одинаковых передаточных отношениях и передаваемых моментах. Это преимущество достигается за счет:

– использования внутреннего зацепления;

– передачи нагрузки параллельно несколькими сателлитами;

– меньшего влияния деформаций деталей на распределение нагрузки по ширине колес;

– широкого применения высококачественных материалов и их термохимического упрочнения, что более доступно для зубчатых колес относительно малых размеров.

Схемы планетарных редукторов довольно многочисленны. Простейший редуктор по схеме рисунка 1.3а позволяет получить передаточное отношение до 8 при КПД 0,97...0,98.

При том же значении КПД редуктор по схеме рисунка 1.3б может иметь передаточное отношение до 16. Для получения больших передаточных отношений проектируют редукторы, составленные

13

Схемы редукторов:

а – конического одноступенчатого; б – коническоцилиндрического двухступенчатого;

в – коническоцилиндрического трехступенчатого; г – червячного одноступенчатого; д – червячного двухступенчатого;

е – червячно-цилиндрического двухступенчатого.

Буквами Б и Т на схемах обозначены соответственно быстроходный и тихоходный валы.

1 – колесо коническое; 2 – опора (подшипник); 3 – вал; 4 – корпус; 5 – колесо червячное; 6 – вал червяка.

Рисунок 1.2 – Иллюстрация схем различных редукторов

14

Схемы простейших планетарных редукторов:

а – одноступенчатого; б – с двухрядным сателлитом.

1 – солнечное колесо; 2 – сателлиты, оси которых подвижны; 3 – корончатое колесо (неподвижное); 4 – корпус; 5 – водило.

Буквами Б и Т на схемах обозначены соответственно быстроходный и тихоходный валы.

Рисунок 1.3 – Иллюстрации планетарных редукторов

Схемы мотор-редукторов:

а – с двухступенчатой соосной зубчатой передачей; б – с одноступенчатой планетарной передачей.

Буквами Т и ЭД на схемах обозначены соответственно тихоходный вал и электродвигатель.

Рисунок 1.4 – Иллюстрации мотор-редукторов

15

из двух последовательно расположенных передач, показанных на упомянутых рисунках, а также и по другим схемам. Планетарные редукторы широко применяют на транспортных и грузоподъемных машинах, в авиации, на судах и т.д. В редукторах используют как прямозубые, так и косозубые цилиндрические колеса.

1.2.7 Мотор-редуктором называют агрегат, состоящий из зубчатого редуктора и электродвигателя, корпуса которых жестко соединяются между собой (рисунок 1.4). В мотор-редукторах применяются обычно цилиндрические одно- и двухступенчатые, а также планетарные редукторы или их комбинации. Электродвигатели используют асинхронные специального исполнения или же серийные фланцевые.

Достоинство мотор-редуктора состоит в том, что его масса и габариты значительно меньше, чем у аналогичной по техническим данным установки, составленной из двигателя, редуктора и соединяющей их муфты. Для уменьшения габаритов основные детали редуктора изготавливают из высококачественных материалов и подвергают их упрочняющей термохимической обработке.

Промышленность серийно выпускает несколько семейств моторредукторов общего назначения /4, т.3, с. 506...516/.

1.3Основные детали редукторов

1.3.1 На рисунке 1.5. изображены детали классического одноступенчатого цилиндрического редуктора. С ними сходны по конструкции детали других редукторов, с которыми вам предстоит ознакомиться.

1.3.2 Корпус – наиболее массивная и дорогая часть редуктора. Он служит для размещения деталей передачи, их точной взаимной координации, защиты от загрязнения и организации смазки трущихся поверхностей.

Корпус воспринимает усилия, возникающие в зацеплении, и др. Он должен быть не только прочным, но и жестким, чтобы его собственные деформации были минимальны и не влияли ощутимо на правильность зацепления зубьев передач. Жесткость – основной критерий работоспособности корпуса. При достаточной жесткости прочность обеспечивается обычно с многократным запасом.

Корпус представляет собой коробку, стенки которой ограничиваются как плоскими, так и изогнутыми поверхностями. Ввиду сложности формы, корпус чаще выполняют литым, реже его сваривают из малоуглеродистой стали. Преобладающим материалом отливок служит серый чугун. Стальное литье применяют редко – лишь в случаях воздействия больших нагрузок ударного характера. Для облегчения конструкций используют литье из алюминиевых и магниевых сплавов.

16

1 – крышка подшипника глухая; 2 – подшипник качения; 3 – основание корпуса; 4 – колесо зубчатое; 5 – вал тихоходный; 6,7,8 – крепеж (болт, шайба пружинная, гайка), соединяющий части корпуса; 9 – крышка корпуса; 10 – прокладка; 11 – крышка смотрового отверстия; 12 – рымболт; 13 – штифт; 14 – крышка подшипника проходная; 15 – валшестерня; 16 – маслоуказатель жезловый; 17 – пробка сливная; 18 – шайба маслоотражательная; 19 – прокладка крышки подшипника.

Рисунок 1.5 – Детали одноступенчатого цилиндрического редуктора

17

Корпус редуктора может выполняться неразъёмным в виде одной детали и разъёмным, состоящим из нескольких деталей (рису-

нок 1 . 6 ) .

Неразъёмный корпус обычно проще конструктивно и легче. Но его использование затрудняет сборку редуктора и для обеспечения сборки порой приводит к усложнению конструкции других элементов редуктора. Неразъёмные корпуса характерны для редукторов специального назначения, от которых требуется компактность и малая масса (транспортные машины, авиация и т.п.). Иногда их используют для конических и червячных редукторов общего назначения.

Разъёмный корпус позволяет облегчить сборку и упростить конструкцию некоторых деталей. К его недостаткам (по сравнению с неразъемным корпусом) относятся: большая масса, большие габариты, повышенная трудоёмкость обработки. Он состоит, как минимум, из двух частей – основания и крышки (см. рисунок 1.6) иногда этих частей бывает и больше.

Плоскость разъема частей корпуса проходит, как правило, через оси валов. Она обычно параллельна опорной поверхн ости основания корпуса. Косой разъём менее технологичен, его выполняют иногда (см. рисунок 1.6) при большой разнице диаметров колёс у разных ступеней для более оптимального погружения колес в масло.

В плоскости разъема части корпуса стыкуются элементами, называемыми фланцами. Фланцы соединяются между собой резьбовыми крепежными деталями.

С плоскостью разъема корпуса совпадают оси отверстий (гнезд) под подшипники. Отверстия эти обрабатываются в специальных приливах корпусных деталей (приливы, особенно мелкие, называют еще бобышками).

Очень важно уяснить, что отверстия под подшипники и наружные поверхности приливов, в которых располагаются эти отвер-

стия, обрабатываются у обеих частей корпуса одновременно по-

сле их предварительной сборки. Для выполнения этой сборки сначала начисто обрабатывают следующие элементы корпуса (см. рисунок 1.6):

–опорную поверхность основания;

–плоскости разъема основания и крышки;

–отверстия под крепеж, соединяющий основание и крышку. Затем части корпуса соединяют резьбовым крепежом и во фланцах

(сразу в обоих) сверлят и развертывают два (иногда более) отверстия под штифты (см. рисунок 1.5 поз.13). После установки штифтов предварительная сборка считается законченной, и корпус направляется на обработку отверстий под подшипники. Роль штифтов весьма важна: они, в отличие от резьбовых деталей, ставятся в отверстия

18

1 – основание; 2 – крышка; 3 – фланцы для соединения частей корпуса; 4 – приливы для отверстий под подшипники; 5 – отверстие под крепеж; 6- отверстия для винтов крепления крышек подшипников; 7 – прилив (лапа) с отверстиями для установки и крепления к фундаменту; 8 – прилив с отверстием для сливной пробки; 9 – прилив с отверстием для маслоуказателя; 10 – приливы для рым-болтов; 11 – прилив для смотрового отверстия; 12 – ребра жесткости.

Рисунок 1.6 – Разъёмный корпус цилиндрического редуктора (вверху справа вариант корпуса с косым разъёмом)

19

без зазора и за счет этого точно фиксируют взаимное пол ожение частей корпуса (основания и крышки) как при их совместной обработке, так и при всех последующих сборках редуктора.

Стык по плоскости разъема корпуса герметизируют уплотнительной пастой, которая наносится на поверхности разъема при окончательной сборке редуктора. После затяжки крепежа лишняя паста выдавливается, а оставшаяся образует герметизирующий слой, практически не имеющий толщины и не искажающий поэтому круглую форму отверстий под подшипники.

Примечания

1Уплотнительные пасты именуют еще "Герметиками". Они имеют разный состав и представляют собой вязкие жидкости . После нанесения одни пасты полностью высыхают и затвердевают, другие сохраняют эластичность. Широко применяется паста марки УН-25 по ТУ 6-10-1284-77.

2Указание о герметизации стыка между частями корпуса дается пунктом технических требований на чертеже редуктора. Пункт имеет такое, примерно, содержание: "Поверхности разъема основания поз.2 и крышки поз.3 смазать перед окончатель ной сборкой пастой уплотнительной УН-25, ТУ 6-10-1284-77".

Внижней части (основании) корпуса (см. рисунок 1.6) предусматриваются лапы с отверстиями для установки и крепления корпуса к раме; отверстие для сливной пробки и отверстие для устройства, которым контролируется уровень масла.

Вверхней части (крышке) корпус имеет обычно смотровое отверстие, приливы с отверстиями для рым-болтов или же приливы для непосредственной застропки при подъёме краном.

1.3.3 Зубчатые колёса, образующие пару, называются:

большее – колесом, меньшее – шестерней. Термин "зубчатое колесо" является общим.

Колесо может быть выполнено как самостоятельная деталь, так и за одно целое с валом (вал-шестерня). Последний вариант используют тогда, когда диаметр колеса, примерно, не более чем вдвое превышает диаметр вала.

Основным материалом цилиндрических и конических зубчатых колёс является сталь различных марок. Реже применяют серый чугун или пластмассы.

Конструкция зубчатого колеса зависит от его размера и те х- нологии изготовления (рисунок 1.7). У колеса различают три основных элемента: зубчатый венец (обод), ступицу и диск. Из рисунка 1.7 видно, что эти элементы разграничиваются не всегда четко.

20

В редукторах преобладают колёса с диаметрами до 600 мм. Их изготавливают из круглого проката (при малых диаметрах), а чаще из кованых и штампованных заготовок. Колёса больших размеров выполняют литыми, сварными или же собранными из отдельных частей.

Червячные колёса в целях экономии выполняют составными: венец из бронзы, ступица и диск (центр) из чугуна или стали (рисунок 1.8). Мелкие червячные колёса (с диаметром до 100...120 мм) выполняют целиком из бронзы, цельными выполняют также и чугунные колёса всех размеров.

Червяки выполняют, как правило, за одно целое с валом (рисунок 1.9). Рабочие поверхности червяков подвергаются термоупрочнению (поверхностная закалка, цементация) и шлифуются.

Зубчатые колеса в большинстве случаев неподвижно устанавливаются на валах с небольшим зазором или натягом. Для п е- редачи крутящего момента используется шпоночное или реже – шлицевое соединение. В отдельных случаях натяг увеличивают, и тогда крутящий момент может передаваться за счет трения между ступицей колеса и валом. Подвижные в осевом направлении колеса (в коробках передач) устанавливаются на валах с зазором. Крутящий момент в этом случае передается чаще всего шлицевым соединением, реже – шпоночным.

1.3.4 Валы несут на себе зубчатые колёса и другие детали передач, обеспечивают их правильное взаимное положение, воспринимают и передают усилия в передачах.

Диаметральные размеры валов определяются в конечном итоге не столько их прочностью при изгибе и кручении, сколько конструктивными соображениями и жесткостью.

Для валов, подчиненных критерию жесткости, применяют, как правило, углеродистые и малолегированные стали с содержанием углерода 0,35…0,50%. Валы из этих сталей обычно нормализуют или улучшают, шлицевые участки, а также поверхности, взаимодействующие с уплотнениями и подшипниками скольжения, подвергают поверхностной закалке. Валы, на которых нарезаны зубья зубчатых колес (вал-шестерня) выполняют из тех сталей, которые назначены для зубчатых колес. Термообработка при этом зачастую определяется требованиями к зубчатому колесу (цементация, азотирование).

Для передачи моментов от деталей, насаженных на валы, к самим валам в редукторах чаще применяют шпоночные соединения, реже - шлицевые и соединения с натягом.

Концы валов, выходящие наружу из редуктора, проектируются в расчете на установку на них шкивов, звездочек, муфт и т.п. Эти концы выполняются цилиндрическими или реже коническими со шпоночным пазом, а иногда - шлицевыми.