- •«Ухтинский государственный технический университет» (угту)

- •Строительные материалы

- •Ухта 2011

- •Оглавление

- •Вводная часть

- •1. Основы строительного материаловедения

- •1.1 Физические свойства: плотность, пористость, водопоглощение,

- •1.2 Механические свойства: пластичность, упругость, прочность,

- •2. Происхождение сырья и его классификация

- •2.1 Отходы промышленной продукции

- •3. Строительные материалы, полученные термической обработкой

- •3.1 Керамические материалы

- •3.2 Стекло

- •3.3 Металлы

- •4. Неорганические вяжущие материалы

- •4.1. Воздушные вяжущие вещества

- •4.2 Гидравлическая вяжущие вещества

- •4.3 Цементные растворы

- •4.4 Цементные бетоны

- •5. Строительные материалы на основе органического сырья

- •5.1 Древесные материалы

- •5.2 Битумы

- •5.3 Дёготь

- •5.4 Полимеры

- •5.5 Пластмассы

- •6. Строительные материалы специального функционального назначения

- •6.1 Гидроизоляционные материалы

- •6.2 Теплоизоляционные материалы

- •6.3 Акустические материалы (звукоизоляционные)

- •6.4 Кислотостойкие материалы

- •6.5 Жароупорные материалы

- •6.6 Радиационностойкие материалы

- •6.7 Отделочные материалы – красочные композиции

- •7. Строительные материалы в конструкциях зданий и сооружений

- •7.1 Алюминиевые изделия

- •7.2 Для стальных конструкций

- •7.3 Железобетонные конструкции

- •7.4 Деревянные конструкции

- •7.5 Полимерные конструкции

- •Строительное материаловедение

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

5.5 Пластмассы

Это композиционные материалы, состоящие из матрицы и наполнителей. Полимер является связующим, т. е. матрицей, объединяющей остальные компоненты. Матрица занимает, как и все связующие, небольшой процент по массе и объёму в композиции; наибольший процент занимает наполнитель, который может быть порошковым материалом, волокнистым или пластинчатым (листовым) органического и неорганического происхождения. В составе пластмассы могут быть другие технологические добавки: стабилизаторы, пластификаторы, красители, отвердители и др.

Наполнители занимают до 90-95% объёма материала и не только удешевляют его, но и снижают растяжимость и усадку, увеличивают прочность, твёрдость, модуль упругости. Волокна могут быть минеральными или синтетическими, короткими и непрерывными, могут быть отходы деревообработки и сельскохозяйственных культур.

Пластмассы с волокнистым наполнителем, как древесина, анизотропы, имеют повышенные показатели при растяжении, изгибе, ударе. Материал из ориентированных в одном направлении волокон на фенолоформальдегидной смоле – СВАМ (сверхвысокопрочный анизотропный материал) имеет рекордную прочность – 1000 МПа при плотности 2 г/см3.

Чем больше волокон, тем больше прочность и плотность пластмассы, тем выше модуль упругости. Армирование полиамидными, углеродными или стеклянными волокнами позволило использовать пластмассы для силовых конструкций. Эпоксидные смолы, армированные углеродным волокном, не уступают по жёсткости и прочности стали, упрощают и делают надёжной защиту от коррозии. Из пластмасс делают радиомачты высотой до 40 м. Конструкции изготавливают непрерывной навивкой волокон на сердечник с последующим покрытием полимером, что даёт высокое качество узлов соединения пространственных элементов в конструкции. Это снижает материалоёмкость, строительный коэффициент, удешевляет конструкцию.

Если в качестве наполнителя используют листовые материалы – ткань, бумагу, картон, стекло- или асбестовую ткань, шпон – получают прочные пластики, пригодные для несущих конструкций и отделочных материалов. Прочность слоистых пластиков при растяжении достигает 300 МПа, при сжатии – 450 Мпа; они имеют высокий коэффициент конструктивного качества Ккк – 2,2.

Порошковые наполнители – это молотые каменные породы, отходы промышленного производства и переработки древесины. Свойства порошковых пластмасс характеризуются изотропностью, прочностью при изгибе 40-60 МПа, при сжатии 120-160 МПа, обладают электроизоляционными свойствами. Готовят порошки и на основе горячих термореактивных смол, формуют в пресс-формах детали санитарно-технического и электротехнического оборудования, оконные и дверные заготовки, детали для встроенного оборудования и др. Прессованием на многоэтажных прессах формуют и ДСП (древесно-стружечные плиты) и ДВП (древесно-волокнистые плиты), слоистые пластики, трёхслойные клееные панели, плитки.

Чтобы увеличить срок службы пластмасс, в состав вводят стабилизаторы (0,5-1%). Это спирты, оксидианты – тонкодисперсные металлы, оксиды металлов, стеараты кальция, газовая сажа, фенолы и другие вещества, снижающие скорость окисления полимеров при воздействии кислорода. Их вводят в составы даже для тонких плёнок, увеличивая срок службы.

Пластификаторы – вещества, улучшающие пластичность, формуемость. Это масла, ПАВ, триэтаноламин и др. Их в составе до 20%. Объединяясь с полимером, они придают массе пластичность, гибкость, формуемость, гидрофобность.

Все компоненты должны быть химически совместимы, иметь хорошую адгезию. Их смешивают, массу подогревают, она становится пластичной (отсюда название – пластмасса) и формуют в зависимости от состава: литьем, экструзией, прессованием, каландрированием, термоформованием, вакуумированием, а также делают на неотвердевшей поверхности изделия тиснение, аппликацию, после отвердевания – металлизацию и др. Делают 5 категорий фактур: глянцевую, матовую, имитируют природный камень, древесину и др.

Получаемые пластмассы производят плотной и ячеистой структуры. Плотные разделяют на жёсткие и гибкие. Гибкие чаще делают из термопластичных полимеров и формуют вальцеванием, каландрированием. Гладкие, утеплённые и ворсовые покрытия для пола: линолеум, релин, ворсолин или плиточные материалы.

Жёсткие пластмассы изготавливают на термореактивных полимерах, они идут на изготовление несущих и ограждающих конструкций.

Конструкционные пластмассы должны иметь высокую прочность, модуль упругости, удельную прочность, температуростойкость. Их делают на основе термореактивных полимеров: полиэфирных, эпоксидных, фенолоформальдегидных, фурановых и др.

Наполнителями выбирают наиболее прочные горные породы. Так получают полимербетоны – бетоны, у которых связующим является полимер; крупным заполнителем может быть щебень из доломита или изверженной породы, мелким – кварцевый песок. Полимер так же, как цемент в бетонах, несёт в композиционный материал свои отрицательные свойства – ползучесть, горючесть, старение, недостаточную поверхностную твёрдость. Наполнители снижают расход полимера, повышают его температуростойкость; волокнистые наполнители повышают прочность при изгибе и растяжении. Расход связующего – 100-200 кг на 1 м3 или 1: 5-12 по массе (связующее : наполнитель).

Полимербетоны хорошо склеиваются с цементным бетоном. Их применяют для ремонта и для конструкций, работающих в сложных условиях, где нужна высокая прочность и химическая стойкость. Прочность при сжатии у полимербетонов – 60-80 МПа, морозостойкость – 200-300 циклов, теплостойкость– 100-200°С.

В зависимости от выбора связующего можно получить материал с диэлектрическими характеристиками или обладающий хорошей электропроводимостью. Разработаны составы, защищающие от жёстких излучений, обладающие демпфирующими свойствами, вакуумной плотностью. Полимербетоны имеют более высокую стоимость, поэтому применяют их там, где это оправдано. Дешевле получаются бетоны, модифицированные полимерами,- бетонополимеры и полимерцементные бетоны, а также бетоны с полимерными покрытиями. Изготавливают из полимербетонов портовые сооружения, покрытия поверхности плотин, бетонируют эстакады, сточные каналы, химически стойкие полы и др. конструкции, где есть агрессивная среда и динамические нагрузки.

Бетонополимеры – это цементные бетоны, пропитанные полимером после изготовления и вакуумирования. Их поры и трещины закрыты полимером, в результате структура укрепляется, физико-механические свойства, водо- и химическая стойкость повышаются. Можно их пропитывать или импрегнировать под давлением или в вакууме петролатумом, битумом, жидкой серой, разбавленными смолами. Глубина пропитки может быть от 1 до 20 см. Чем глубже прошёл пропиточный материал, тем прочнее становится бетон.

Если пропитывают бетоны силиконовыми (кремнийорганическими) полимерами, то получают полимербетоны с термостойкостью до 600°С. Для изготовления различных видов бетонов используют около 10 видов мономеров с модифицирующими добавками. Это даёт возможность использовать их в электротехнической, атомной промышленности, в мелиоративном строительстве. Наиболее рационально их используют в несущих конструкциях промышленных зданий с агрессивными условиями работы.

Стеклопластики – особо прочные пластмассы, армированные стекловолокном, используемые не только как конструкционный материал, но и как особо прочный материал, из которого можно сделать детали к станкам, так как их прочность сравнима с прочностью металла. Прочность при растяжении – 1000 МПа. Изготавливают из такого материала ёмкости, трубы, детали и др.

На основе стеклоткани с помощью горячего прессования с термореактивным полимером формуют текстолиты (многослойные ткани), которые идут на изготовление оболочек трехслойных конструкций, каркасов для пространственных сооружений.

Горячим прессованием бумажных листов с полимером формуют бумажно-слоистные пластики (БСП) с повышенной износостойкостью, толщиной 1-5 мм. Пластики хорошо обрабатываются, легко крепятся и служат для отделки горизонтальных и вертикальных поверхностей.

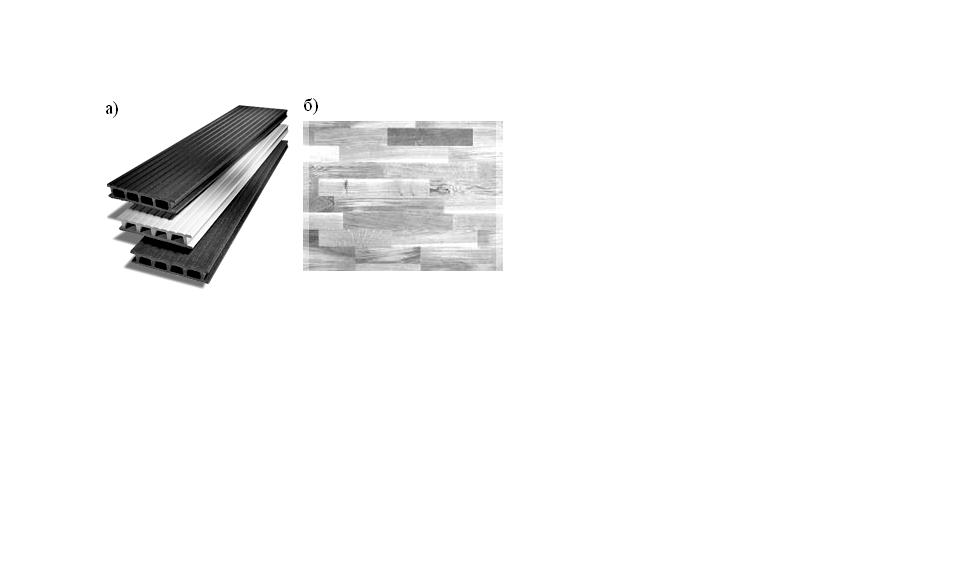

Экструзией порошковой пастообразной массы формуют погонажные изделия: для оконных и дверных блоков, вспомогательные профили, планки жалюзи, плинтусы, уголки и др. Освоена технология получения профилей для облицовки наружных и внутренних стен, потолков: сайдинг, плитка, полистирольные листы и др. Рис. 9.

Рис. 9 – Отделочные материалы из пластика:

а – панели отделочные; б – отделка под «паркет»

Ячеистые пластмассы в зависимости от способа получения разделяют на пенопласты и поропласты. Поры занимают до 98% объёма материала, что делает их лёгкими с низкой теплопроводностью. Ячеистые пластмассы используют для теплоизоляции в виде штучных изделий (плиты, скорлупы) или рулонного материала. Для их получения используют такие полимеры как: полиуретан, полистирол, полиэтилен, поливинилхлорид, феноло-формальдегидные смолы и другие полимеры.

Составы пластмасс становятся все более разнообразными, номенклатура изделий увеличивается, их классифицируют по назначению:

материалы и изделия для покрытия пола;

отделочные и конструкционно-отделочные материалы;

мастики, клеи, герметизирующие материалы;

теплоизоляционные материалы;

кровельные, антикоррозийные и лакокрасочные материалы;

трубы, фасонные части к ним и сантехническое оборудование;

элементы зданий и сооружений (навесные ограждающие панели, светопрозрачные фонари, окна, двери, купола и др.);

полимерные воздухоопорные конструкции;

полимерные волокна-фибры, полимерная арматура;

функциональные добавки в бетоны.