- •«Ухтинский государственный технический университет» (угту)

- •Строительные материалы

- •Ухта 2011

- •Оглавление

- •Вводная часть

- •1. Основы строительного материаловедения

- •1.1 Физические свойства: плотность, пористость, водопоглощение,

- •1.2 Механические свойства: пластичность, упругость, прочность,

- •2. Происхождение сырья и его классификация

- •2.1 Отходы промышленной продукции

- •3. Строительные материалы, полученные термической обработкой

- •3.1 Керамические материалы

- •3.2 Стекло

- •3.3 Металлы

- •4. Неорганические вяжущие материалы

- •4.1. Воздушные вяжущие вещества

- •4.2 Гидравлическая вяжущие вещества

- •4.3 Цементные растворы

- •4.4 Цементные бетоны

- •5. Строительные материалы на основе органического сырья

- •5.1 Древесные материалы

- •5.2 Битумы

- •5.3 Дёготь

- •5.4 Полимеры

- •5.5 Пластмассы

- •6. Строительные материалы специального функционального назначения

- •6.1 Гидроизоляционные материалы

- •6.2 Теплоизоляционные материалы

- •6.3 Акустические материалы (звукоизоляционные)

- •6.4 Кислотостойкие материалы

- •6.5 Жароупорные материалы

- •6.6 Радиационностойкие материалы

- •6.7 Отделочные материалы – красочные композиции

- •7. Строительные материалы в конструкциях зданий и сооружений

- •7.1 Алюминиевые изделия

- •7.2 Для стальных конструкций

- •7.3 Железобетонные конструкции

- •7.4 Деревянные конструкции

- •7.5 Полимерные конструкции

- •Строительное материаловедение

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

4.4 Цементные бетоны

Если в растворную смесь вводят крупный заполнитель – щебень или гравий, такой состав называют бетоном. Это искусственный камень конгломератного строения, полученный в результате формования правильно подобранной смеси цемента, песка, воды и крупного заполнителя. Подобные композиции встречаются в природе, только там заполнитель склеен не цементом, а когда-то растворённым в воде кремнезёмом или кальцитом. Это: песчаник, брекчия или природные конгломераты.

В зависимости от вида заполнителей бетоны бывают:

на плотных заполнителях;

на пористых заполнителях;

на специальных заполнителях.

Классификация бетона по плотности:

особо тяжёлый бетон (ρm > 2500 кг/м3);

тяжёлый (ρm = 1800 – 2500 кг/м3);

лёгкий (ρm = 500 – 1800 кг/м3);

особо лёгкий (ρm < 500 кг/м3).

По области применения различают бетоны: обычные – для строительных конструкций; гидротехнические – для плотин, шлюзов, водопроводно-канализационных сооружений; для ограждающих конструкций – стены, перегородки и прочее; бетоны специального назначения – аэродромные, дорожные и другие.

По способу изготовления бетон разделяют на:

сборный (изготавливают конструкции на заводе);

монолитный (бетонируют непосредственно на месте строительства).

Это разделение соответствует требованиям, которые предъявляют каждому виду бетона:

для обычных конструкций – главное качество – прочность;

для гидротехнических бетонов – прочность, высокая плотность, водонепроницаемость, низкое тепловыделение при твердении, морозостойкость;

для ограждающих конструкций – воздухопроницаемость, низкая теплопроводность;

для дорожных бетонов – высокая прочность и морозостойкость, низкая истираемость.

В каждом составе должны быть качественными компоненты: цемент требуемой марки, мелкий заполнитель определённой крупности и чистоты, крупный заполнитель требуемой прочности и водопоглощения, для чего их испытывают в заводских лабораториях по действующим стандартам, вода без вредных примесей, добавки.

Крупный заполнитель занимает в смеси до 80-85% объёма и составляет костяк в конструкции, воспринимающий основное напряжение от нагрузки. В тяжёлых бетонах крупный заполнитель выбирают из прочных плотных горных пород, имеющих прочность в 1,5-3 раза более высокую, чем изготовляемый бетон.

Количество цемента в тяжёлых бетонах принимают от 8 до 15%, только в современных высокопрочных бетонах берут больше, но в них и других компонентов больше. В пористых (лёгких) бетонах расход цемента также всегда больше и для них используют пористый заполнитель.

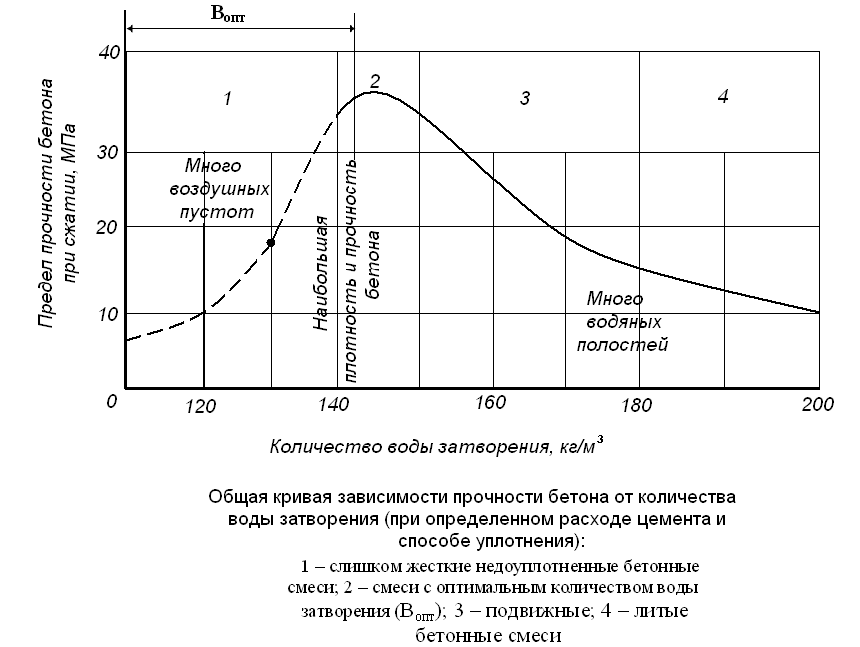

Количество воды в составе играет важную роль: она должна смочить все составляющие, обеспечить их контакт, удобоукладываемость бетонной массы и гидратацию цемента во время твердения. Если воды будет больше, сформируется развитая капиллярная система, которая сделает структуру водопроницаемой, неморозостойкой, слабой, с большой усадкой. Если воды берут мало, бетонная смесь становится рыхлой, плохо формуется, такой смеси необходимо уплотнение и воды может не хватить на период гидратации. В таком случае цементные частички полностью не прореагируют с водой, останутся неплотности в структуре, будет недобор прочности.

При расчёте состава бетона важной составляющей является водоцементное отношение – В/Ц, которое определяют по расчёту, как и количество заполнителей. Изготавливают опытные образцы-кубики, испытывают их после определённого срока твердения (через 3-7-28 суток). Если они не соответствуют заданной прочности, состав корректируют, изменяют соотношение В/Ц, добавляют или снижают количество заполнителей и снова изготавливают кубики для испытания. Такое ответственное отношение оправдано тем, что строительные конструкции должны работать много лет и выполнять свои функции.

График изменения прочности от количества воды затворения (рис. 2).

Рис. 2 – Общая зависимость прочности от количества воды затворения (при определённом расходе цемента и способа уплотнения):

1 – слишком жёсткие недоуплотненные бетонные смеси; 2 – смеси с оптимальным количеством воды затворения (Вопт); 3 – подвижные; 4 – литые бетонные смеси

Самым важным свойством бетона является его прочность, т. е. способность сопротивляться внешним силам, не разрушаясь. Все каменные материалы лучше сопротивляются сжатию, потому что микроструктура их сложена из зернистых материалов. Критерием прочности каменных материалов, в том числе и бетона, приняли предел прочности при сжатии (осевом растяжении). Чтобы определить его, изготавливают опытные образцы-кубики с ребром 10, 15 или 20 см и после их твердения в нормальных условиях испытывают под прессом, доводя до разрушения.

По прочности бетоны делят на марки (М), обозначаемые в кг/см2: М100-150-200-250-300-400-450-500-600-700-800 или классы (В) в МПа. Изготавливают и особо высокопрочные бетоны для специальных сооружений, у которых М1000 и более. Лёгкие бетоны имеют марки по прочности ниже, так как выполнены из пористых компонентов, но зато лучше сохраняют тепло в помещении. Они имеют марки (М): 15, 20, 25, 30, 40, 50, 75, 100, 150, 200, 300, 400, 500.

В соответствии с международными стандартами в настоящее время необходимо знать прочность выпускаемого бетона с учётом возможных её колебаний из-за некачественного сырья, нарушений режима. Для нормирования прочности приняли классы (В): В10-15-20…60-70-80-100 МПа.

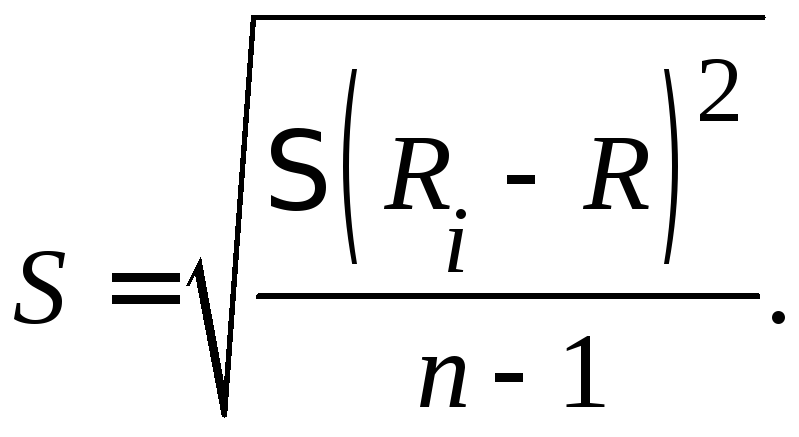

Класс – это числовая характеристика прочности с обеспеченностью качества на 95%. Обозначают классы в МПа, они определяются при статистической обработке результатов испытания по коэффициенту вариации:

![]()

где S – среднее квадратичное отклонение частных результатов испытания от средней прочности Ř, определяемой по формуле:

Средняя прочность равна:

![]()

где ![]() предел

прочности отдельного образца;

предел

прочности отдельного образца;

![]() число

испытанных образцов.

число

испытанных образцов.

Когда среднее квадратичное отклонение будет равно 0, тогда и коэффициент вариации будет равен 0, тогда марка будет соответствовать классу. А пока нет гарантии 100% качества, коэффициент вариации в среднем принимают 13,5%, класс рассчитывают по формуле:

![]()

Таблица 1. Значения марок и классов для лёгких и тяжёлых бетонов

|

М (марки), кг/см2 |

В (классы), МПа |

М |

В |

|

200 |

15 | ||

|

15 |

0,35 |

250 |

20 |

|

20 |

0,5 |

300 |

25 |

|

25 |

0,75 |

350 |

27,5 |

|

30 |

1,0 |

400 |

30 |

|

40 |

2,0 |

450 |

35 |

|

50 |

3,5 |

500 |

40 |

|

75 |

5 |

600 |

45 |

|

100 |

7,5 |

700 |

55 |

|

150 |

10 |

800 |

60 |

Другим важным свойством бетона является плотность. У бетона она всегда меньше 100%.

При изготовлении бетона всегда есть вода в большем количестве, чем может вступить в химические реакции с цементом, поэтому создаются неплотности от плохого перемешивания и укладки бетонной смеси, а также при недостатке цемента. Чем выше плотность бетона, тем выше его водостойкость. Это важная характеристика, по которой судят о морозостойкости бетона. Для нашей страны, где половина территории находится в северной зоне, стойкость бетонов при замораживании специально проверяется. Опытные образцы-кубики, достигшие марочной прочности, насыщают водой или (ещё жёстче испытание) раствором соли и замораживают при температуре -25ºС или -50ºС до полного промерзания, затем вынимают из морозильной камеры и оттаивают в воде комнатной температуры. Это называется циклом испытания. Сколько таких циклов выдержат образцы без разрушения – такова и будет морозостойкость: 10-20-50-100 или более циклов. Чем больше циклов испытания выдержит, тем плотнее и прочнее бетон; чем выше его морозостойкость, тем надёжнее конструкция.

Плотные бетоны используют при сооружении плотин, пирсов, шлюзов.

Невысокая теплопроводность бетонов обеспечивает высокую огнестойкость. Бетон может выдержать температуру выше 1000ºС, но после этого он не может быть надёжным в работе, т. к. произошла дегидратация (выход воды из структуры) цементного камня.

Достоинства бетона:

возможность формовать изделия любой формы при минимальных затратах, так как используются, в основном, местные строительные материалы и отходы промышленного производства;

долговечность и огнестойкость;

возможность изменять в широком диапазоне плотность, прочность, цветовую гамму;

хорошее сочетание свойств с другими материалами (сталь, пластмасса и др.), позволяющее создавать композиционные материалы типа железобетона и т. п.

Недостатки бетона: низкий Ккк, высокая массивность, низкая прочность на растяжение (Rр примерно в 10-17 раз ниже Rсж).

Последний недостаток устраняется сочетанием бетона и стальной арматуры. Прочность стального стержня в 100-200 раз выше, чем у бетона. Вот и пришло в голову специалистам в середине Х1Х века соединить два материала и заставить их работать как одно целое, т. е. добиться одинаковой прочности в зоне сжатия и в зоне растяжения изгибаемой бетонной конструкции. Перед укладкой бетона в форме закрепляют несколько стальных стержней (арматуру) нужного сечения. Арматуру располагают в форме по расчётной схеме в нижнюю треть сечения конструкции, т. е. там, где будут действовать растягивающие напряжения и закрепляют до укладки бетонной смеси. Затем укладывают бетонную смесь и, после виброуплотнения, арматура плотно покрывается цементным раствором. После отвердевания бетона арматуру нельзя выдернуть из него, объём бетона несколько уменьшается и обжимает арматуру. Сила сцепления со временем возрастает. Бетон защищает арматуру от внешних вредных воздействий и обеспечивает щелочную среду (рН > 10-12), защищает от колебаний температуры. Арматура помогает бетону восполнить недостающую прочность при изгибе. Так получают железобетон – композиционный материал, в котором объединены вместе бетон и стальная арматура, воспринимающий и растягивающие напряжения, и сжимающие.

В условиях работы конструкции происходят сезонные изменения, действуют газы, в сухом воздухе бетон высыхает и даёт трещины, особенно в местах напряжений, там, где действуют растягивающие силы. Появляются усадочные и растягивающие трещины. Если в местах трещин снижается плотность цементного покрытия арматуры или нарушается сцепление, возникает опасность коррозии арматуры. Если разовьётся электрохимическая реакция коррозии арматуры, то конструкцию уже не спасти: ржавчина внутри бетона разрушит её.

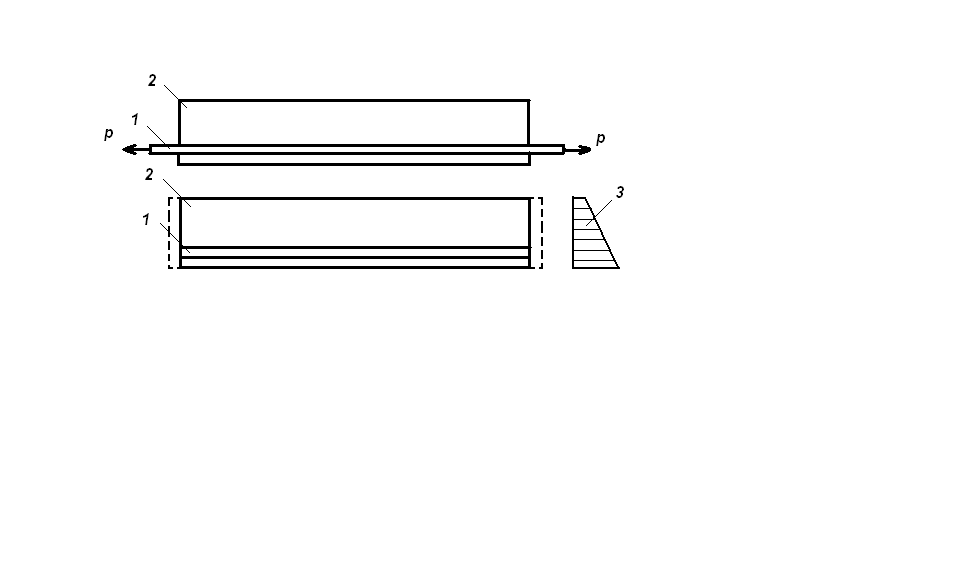

Для конструкции, где нельзя допустить появления и развития трещин, делают напряжённый бетон. Бетон с напряжённой арматурой называют преднапряженным, потому что арматуру до укладки бетонной смеси с одной стороны формы закрепляют, с другой растягивают (напрягают) или нагревают, чтобы легче было растянуть до 70-90% предела текучести стали, и закрепляют в растянутом виде. Укладывают бетонную массу, уплотняют и ставят на твердение вместе с опытными кубиками из этого же бетона. И только, когда бетон наберёт 70% марочной прочности, растяжение арматуры снимают, срезая крепления. Арматура стремится обрести прежнее состояние, сжимая бетон, он напрягается. Прочность бетона, при которой можно срезать крепление, называют передаточной.

Бетон хорошо работает при сжимающих нагрузках и при них не могут появиться трещины, арматура будет надёжно защищена от вредной среды. Чтобы появились растягивающие деформации, надо преодолеть сжимающие напряжения, которые испытывает бетон после напряжения.

Для предварительно напряжённых конструкций применяют бетон высоких марок и высокопрочную арматурную сталь. Совместная их работа обусловливается хорошим сцеплением между ними и практически равными КЛТР. Кроме того, бетон надёжно защищает арматуру от коррозии.

Предварительно напряжённые железобетонные конструкции более эффективны, чем обычные. В них полнее используется несущая способность арматуры и бетона, поэтому можно уменьшить сечение изделия, тогда его масса понизится, Ккк увеличится. Вместе с тем, предварительное обжатие бетона препятствует образованию трещин в растянутой зоне, долговечность конструкции повышается.

Рис. 3 – Бетонная балка, обжатая после отпуска предварительно растянутой

стальной арматуры:

1 – стержни арматуры; 2 – затвердевший бетон в форме; 3 – эпюра сжатия

Чтобы начать расчёт состава бетона, надо знать, какую прочность требуется получить, чтобы из этого состава отформовать нужную конструкцию. Надо ещё знать и сечение или густоту армирования конструкции, чтобы определить консистенцию бетонной смеси.

Пластичная или жёсткая бетонная смесь должна быть? Эти показатели задаются СНиПом. После этих ориентиров специалист смотрит, что есть из материалов для получения бетона заданной прочности. Цемент должен соответствовать стойкости конструкции в тех условиях, где она будет работать: в земле или воде более стойким будет пуццолановый или шлакопортландцемент, в морских сооружениях – лучше сульфатостойкий цемент, для жаростойких сооружений – лучше подойдёт глинозёмистый цемент, для аэродромных полос – чистый портландцемент марок не ниже 500-600.

Для экономии цемента необходимо, чтобы его марка превышала требуемую прочность бетона.

Таблица 2. Рекомендуемые марки цемента

|

Прочность бетона, Rсж; МПа |

10 |

15 |

20 |

30 |

40 |

50 |

|

Марка цемента |

300 |

400 |

400 |

500 |

600 |

600 |

Заполнители должны быть испытаны по стандартам. В качестве мелкого заполнителя чаще всего выбирают кварцевый песок с размером зерна от 0,16 до 5 мм, с модулем крупности для бетонов лучше Мк = 2-3,25. Для штукатурных растворов – Мк = 1,5-2.

Крупный заполнитель дробят на фракции: 5-10 мм, 10-20 мм, 20-40 мм, 40-70 мм. Размер фракции принимается также в соответствии с сечением конструкции и густотой армирования. Нельзя, чтобы крупный кусок заполнителя в узком сечении конструкции перегородил путь при формовке бетонной массе и образовалась пустота. Поэтому размер фракции крупного заполнителя должен быть в условии задачи. Кроме этого имеет значение выбор породы камня. При работе бетона в слабокислой среде лучше использовать граниты, диориты, для работы в проточной воде – лучше карбонатные породы.

Ориентируясь на консистенцию смеси, ОК (осадка конуса) или Ж (жёсткость), можно определить цементно-водное отношение по формуле:

Rб = АRц (Ц/В ± 0,5),

где Rц – марка или активность имеющегося цемента;

А – коэффициент качества заполнителей.

Зная Ц/В или В/Ц, можно по разработанным таблицам найти приблизительное количество воды на 1 м3 бетона (затем его уточняют) и приступить к вычислению количества цемента, крупного и мелкого заполнителей.

Расчёт компонентов всегда производят на 1 м3 бетона, затем пропорционально уменьшают до нужного объёма, например, на три кубика 10×10×10 см, чтобы узнать их прочность через 7 суток. Если заданная прочность будет достигнута, делают расчётный замес бетонной смеси для формования изделий. Главные качества бетонной смеси – однородность и нужная консистенция (удобоукладываемость).

Укладку бетонной смеси в формы в зависимости от её консистенции производят с помощью вибрирования, когда создаются частые колебательные движения с маленькой амплитудой, снижающие силы внутреннего трения между частицами бетонной смеси. Они без трения укладываются более компактно, а воздушные пузырьки вытесняются наружу. Уплотнение бетонной смеси контролируют по величине коэффициента уплотнения Ку, определяемого по отношению фактической средней плотности уложенной смеси к расчётной, (при плотной укладке Ку составляет 0,98-1).

При укладке жёстких бетонных смесей одного виброуплотнения бывает недостаточно: уложенную в форму смесь дополнительно прессуют, трамбуют или укатывают.

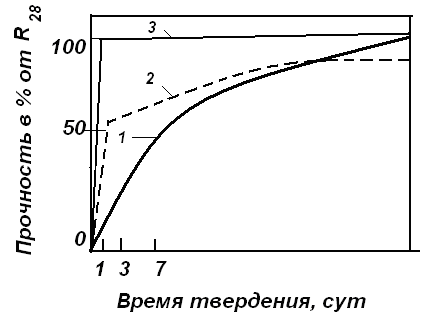

Отформованные изделия должны набирать прочность в нормальных условиях твердения 28 суток. Для ускорения твердения применяют методы тепловой обработки бетона: пропаривание, электропрогрев или электроразогрев смеси и её теплоизоляцию зимой, когда смесь сохраняет заданную температуру несколько суток. При повышенных температурах твердения химические реакции гидратации идут быстрее, бетон достигает отпускной прочности уже через сутки. Рис. 4.

Рис. 4 – Кривые нарастания прочности бетона:

1 – нормально твердевшего; 2 – пропаренного при температуре 85°С;

3 – обработанного в автоклаве при давлении насыщенного пара 0,8 МПа и

температуре 175°С.

Из рисунка видно, что бетон в нормальных условиях твердения набирает прочность медленнее – через 7-14 суток достигает 60-80% марочной прочности. Начальная прочность выше у пропаренных бетонов, и бетон при дальнейшем уходе продолжают её наращивать. Автоклавная обработка, для цементных бетонов не применяется, так как цемент в условиях запаривания не может прореагировать на 100%, ему нужно время для постепенной гидратации. После запаривания он высыхает и больше не твердеет. Автоклавная обработка используется для твердения силикатных изделий.

После набора 70-80% прочности от марочной, изделия можно «отпустить» на строительную площадку, поэтому такую прочность называют отпускной. Пока идёт стройка, бетон наберёт прочность до марочной (проектной). Для напряжённых бетонов отпускная прочность равна проектной, для низкомарочных – 50%.

При снижении температуры твердения до 5ºС схватывание бетона замедляется в 2-5 раз, если температура снижается до нуля и ниже, химические реакции гидратации останавливаются и бетонная смесь может замёрзнуть. Свежеуложенный бетон замораживать нельзя, в нём много свободной воды, которая при отрицательной температуре превращается в лёд с увеличением в объёме на 9%. В результате этого в слабых капиллярах развивается большое давление, которое ведёт к их разрушению. Водяные плёнки, образовавшиеся вокруг заполнителя, превращаются в ледяные, и заполнитель отслаивается от матрицы, ухудшается монолитность бетона, кристаллики льда нарушают строение даже гидратов. Если твердения бетона до замораживания не было, то оно не начнётся после замерзания. Если оно началось до замерзания, то при замораживании приостанавливается. После оттаивания твердение бетона возобновляется, но уложенная структура претерпевает разрыхление, нет прежней плотности, нарушено сцепление между арматурой и матрицей, между заполнителем и матрицей и даже между частичками. Конечная прочность будет тем меньше, чем раньше был заморожен бетон, поэтому при необходимости замораживания бетонных сооружений предпринимают меры для создания условий твердения бетона при положительной температуре как можно дольше.

Есть много способов разогрева и утепления бетонных сооружений до набора критической прочности. Эта прочность характеризует затвердевшую структуру бетона, которую он приобрёл до замораживания (не менее 50%), и которая уже выдержит давление льда от оставшейся после гидратации воды. Разрушения структуры не последует. Критическая прочность для разных марок бетона разная. Чем выше марка, тем меньшую прочность бетон может приобрести, чем ниже марка, тем большую прочность должен приобрести бетон до замораживания. Так, для бетона М400 достаточно набрать 25-30% прочности – это 100 кг/см2, с напряжённой арматурой надо набрать – 70%, после чего его можно замораживать без опасения недобора прочности. А для бетона М100 – это уже 50% прочности как минимум, чем она выше, тем лучше будет бетон. Зимой чаще всего бетонируемые на стройплощадках конструкции твердеют под «шубой» из утеплённых щитов. Предварительно разогретые смеси формуют и укрывают (метод термоса). Начинаются реакции гидратации, при которых также выделяется тепло. В таком состоянии рядом с конструкцией ставят отформованные кубики, по которым определят, набрал ли бетон необходимую критическую прочность. Если необходимый процент прочности набран, конструкцию можно раскрывать и даже замораживать, структура не нарушится, и бетон при оттаивании прочность доберёт.

При небольших морозах бывает достаточно ввести небольшие дозы противоморозных или комплексных добавок с поверхностно-активными веществами. Бетон к проектному сроку набирает марочную прочность без прогрева, но морозостойкость такого бетона становится ниже.