- •«Ухтинский государственный технический университет» (угту)

- •Строительные материалы

- •Ухта 2011

- •Оглавление

- •Вводная часть

- •1. Основы строительного материаловедения

- •1.1 Физические свойства: плотность, пористость, водопоглощение,

- •1.2 Механические свойства: пластичность, упругость, прочность,

- •2. Происхождение сырья и его классификация

- •2.1 Отходы промышленной продукции

- •3. Строительные материалы, полученные термической обработкой

- •3.1 Керамические материалы

- •3.2 Стекло

- •3.3 Металлы

- •4. Неорганические вяжущие материалы

- •4.1. Воздушные вяжущие вещества

- •4.2 Гидравлическая вяжущие вещества

- •4.3 Цементные растворы

- •4.4 Цементные бетоны

- •5. Строительные материалы на основе органического сырья

- •5.1 Древесные материалы

- •5.2 Битумы

- •5.3 Дёготь

- •5.4 Полимеры

- •5.5 Пластмассы

- •6. Строительные материалы специального функционального назначения

- •6.1 Гидроизоляционные материалы

- •6.2 Теплоизоляционные материалы

- •6.3 Акустические материалы (звукоизоляционные)

- •6.4 Кислотостойкие материалы

- •6.5 Жароупорные материалы

- •6.6 Радиационностойкие материалы

- •6.7 Отделочные материалы – красочные композиции

- •7. Строительные материалы в конструкциях зданий и сооружений

- •7.1 Алюминиевые изделия

- •7.2 Для стальных конструкций

- •7.3 Железобетонные конструкции

- •7.4 Деревянные конструкции

- •7.5 Полимерные конструкции

- •Строительное материаловедение

- •169300, Республика Коми, г. Ухта, ул. Первомайская, д. 13.

- •169300, Республика Коми, г. Ухта, ул. Октябрьская, д. 13.

3.3 Металлы

Необходимость делать строительные конструкции из металлов возникла потому, что металлы надёжны при больших нагрузках, способны выдерживать эти нагрузки даже при значительных деформациях, поэтому их применяют в зданиях с большими пролётами, большой высоты. Конструктивные элементы из металла имеют небольшое сечение, что позволяет облегчить конструкцию и легко монтировать её с помощью сварки, к тому же отличаются металлические конструкции экономичностью, если используются тонкостенные гнутые и трубчатые профили. Из таких конструкций сооружают каркасы промышленных зданий, большепролётные покрытия, мосты, эстакады, башни, мачты, рамы и другие.

В строительстве используют чёрные металлы (85%) и цветные. К чёрным металлам относят сталь и чугун. Получают их из расплавов железной руды с коксом в доменных печах при температуре 1900ºС. Образуется сплав железа (на 93%) с углеродом (около 5%) с небольшим количеством примесей других химических элементов. Называется такой сплав белым чугуном, который имеет большую прочность, но очень хрупок. С помощью плавления в мартеновских или электропечах при температуре 1539ºС уменьшают содержание углерода в чугуне, удаляют примеси и получают сталь с содержанием углерода от 0,02 до 2,14%. Чем меньше углерода в составе, тем пластичнее сталь.

Стальной расплав разливают в формы, получая слитки, из которых методом проката, прессования, волочения, ковки или штамповки получают изделия нужного профиля.

Металлургические заводы выпускают для изготовления конструкций заготовки, которые получили название сортамент. В его перечень входит несколько групп разных профилей с указанием массы, размеров и допусков.

Сортамент можно разбить на 5 групп:

1 – листовая (тонкая и толстая) сталь;

2 – профильная сталь (тавры, швеллеры, уголки);

3 – трубы (горячекатаные, сварные);

4 – специальные холоднотянутые профили (для покрытий);

5 – периодический прокат, профили специального назначения.

Каждый профиль выпускают нескольких типоразмеров, регламентированных стандартами.

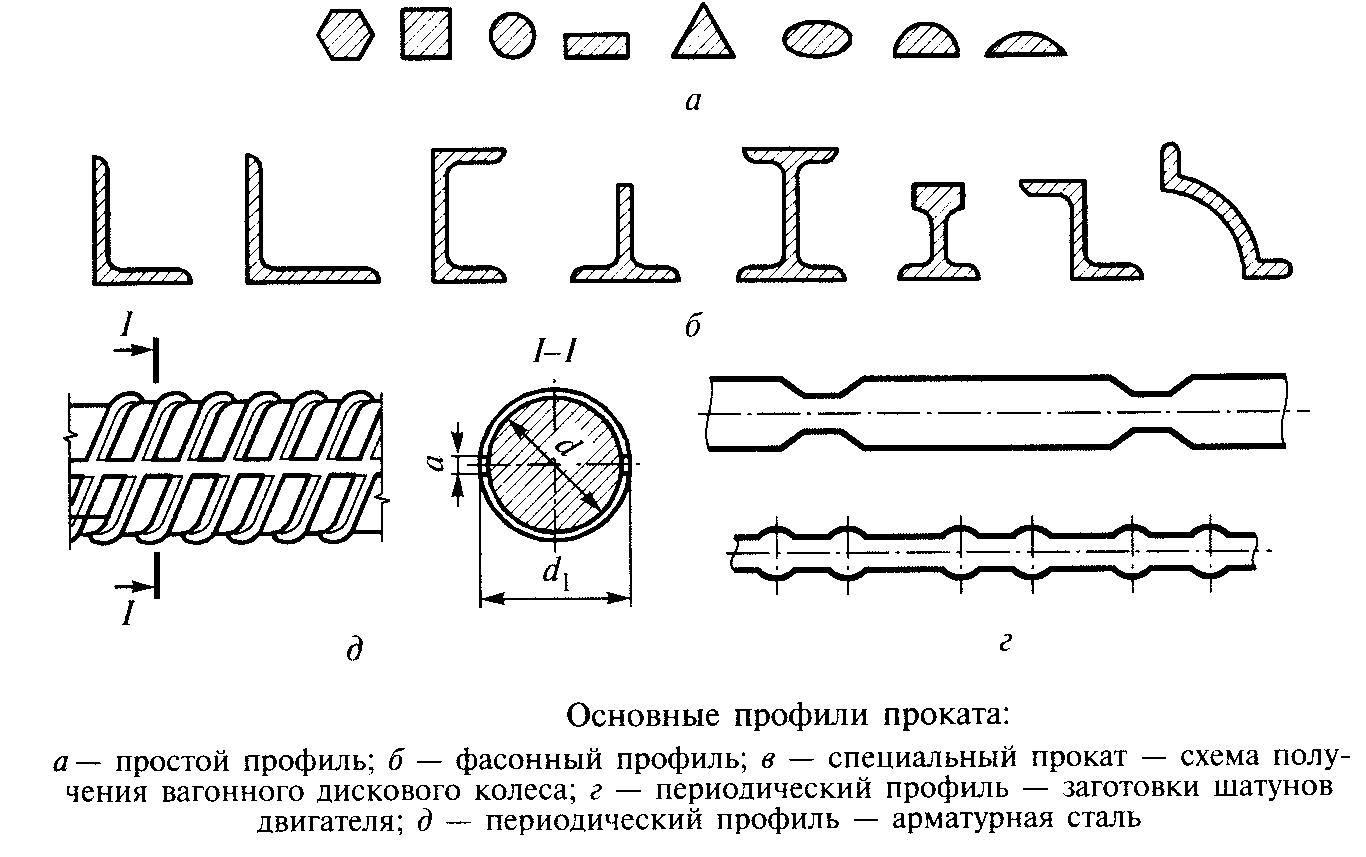

Рис. 1 – Основные профили проката:

а – простой профиль; б – фасонный профиль; в – специальный прокат – схема получения вагонного дискового колеса; г – периодический профиль – изготовление шатунов двигателя;

д – периодический профиль – арматурная сталь

Плотность стали – 7,8 г/см3, прочность – до 600-1500 Мпа (высокопрочная), модуль упругости – 200 · 103 МПа.

Металлы после остывания имеют кристаллическое строение с плотной упаковкой мелких кристаллитов – зёрен, ориентированных в разных направлениях, что придаёт металлам изотропные свойства; прочность при сжатии, растяжении и изгибе одинаковы. При изменении температуры (например, сварке) происходят изменения в структуре, возникают напряжения, дефекты и даже трещины. Чтобы этого избежать, сталь модифицируют, т. е. вводят при плавлении химические элементы (Gr, Ni, W, V, Si, B, Ti и др.), улучшающие её свойства – легируют. На заводах металлоконструкций, где изготавливают стальные изделия, их подвергают температурному отжигу, отпуску, закалке. Этими приёмами улучшают структуру, делают её более однородной, устойчивой к температурному воздействию, коррозионностойкой.

Стальные конструкции изготавливают из стального проката, соединяемого сваркой, заклёпками и болтами. Так как сталь имеет высокие прочностные показатели, в конструкциях она воспринимает растягивающие и изгибающие напряжения.

Механические свойства стали зависят от структуры и содержания углерода в сплаве. Основными показателями свойств стали являются: прочность при растяжении, при ударе и твёрдость. Надёжность конструкции определяют трещиностойкость и выносливость. При отрицательной температуре все механические показатели стали, даже модифицированной, снижаются.

Стали, в зависимости от условий эксплуатации, разделены на 4 группы.

В первую группу входят сварные конструкции, работающие в особо тяжёлых условиях под воздействием вибрации и нагрузок (подкрановые балки, мосты, эстакады). В этом случае надо применять особо высокопрочные, низко- и сложнолегированные и низкоуглеродистые стали.

Во вторую группу входят конструкции, эксплуатируемые в тяжёлых условиях, но без ударных и вибрационных нагрузок (фермы, ригели, рамы, балки перекрытий). Здесь применяются высокопрочные, низкоуглеродистые и низколегированные стали.

В третью группу входят сварные конструкции, работающие на сжатие (колонны, стойки, опоры). Для них используют низкоуглеродистые, низколегированные стали повышенной прочности.

В четвёртую группу входят вспомогательные конструкции и элементы (лестницы, ограждения). Можно для их изготовления использовать обычные и даже кипящие низкоуглеродистые стали.

Строительные стали должны быть не только прочными, но и хорошо обрабатываться, свариваться. Этими качествами обладают низколегированные, низкоуглеродистые стали.

Арматуру для железобетона изготавливают из качественной низкоуглеродистой стали, упрочнённой закалкой с прокатного нагрева, холодной или тёплой деформации.

По своим свойствам строительные стали объединены в группы А, Б, В. Группа А означает гарантию механических свойств стали, группа Б – гарантирует химический состав сплава, группа В – гарантирует как механические свойства, так и химический состав. Сталь группы В обычно используется для изготовления проволочной и монтажной арматуры. Рабочую арматуру (забетонированную внутри конструкции) выполняют из стали группы А.

По содержанию

углерода в сплаве сталь разделяют тоже

на три группы: низкоуглеродистая

(содержание углерода

![]() 0,25%),

среднеуглеродистая – конструкционная

(содержание углерода от 0,3 до 0,6%),

высокоуглеродистая сталь –

от 0,7 до 1,3%.

0,25%),

среднеуглеродистая – конструкционная

(содержание углерода от 0,3 до 0,6%),

высокоуглеродистая сталь –

от 0,7 до 1,3%.

Высокоуглеродистые

стали менее пластичны, плохо свариваются,

более хрупки, их называют инструментальными.

Содержание углерода обозначается в

записи марки стали целыми числами, хотя

его там десятые доли процента: Ст1, Ст2,

Ст3, и так до содержания углерода 0,6% –

Ст6. Группа стали ставится впереди: АСт3,

АСт5, или БСт4, БСт2, или ВСт2, ВСт3, затем

пишется марка и категория раскисления

– спокойная (сп), полуспокойная (пс),

кипящая (к). По возрастанию прочности

приняты обозначения римскими цифрами:

обычная сталь А-I (240 МПа), А-II (300 МПа),

А-III (400 МПа), Вр-I (![]() 600

МПа); высокопрочная сталь, используемая

для напрягаемой арматуры А-IV

(600 МПа), A-V

(800 МПа), A-VI

(1000 МПа), В-II (1200-1500 МПа).

600

МПа); высокопрочная сталь, используемая

для напрягаемой арматуры А-IV

(600 МПа), A-V

(800 МПа), A-VI

(1000 МПа), В-II (1200-1500 МПа).

Арматура для железобетона выпускается в виде стержней диаметром от 6 до 40 мм, проволоки диаметром от 3 до 8 мм и канаты – К-7, К-19. Арматура бывает гладкая и периодического профиля (р) для лучшего контакта с бетоном (Вр-II).

Повышают надёжность арматуры при работе в агрессивной среде специальной защитой. Природа металла такова, что кристаллиты имеют разные потенциалы, электроны покидают атом железа (от воздействия влаги, кислорода воздуха, газов), и начинается электрохимический процесс коррозии металла до полного его разрушения. Этот процесс не идёт в плотном слое бетона, так как в щелочной среде (её создаёт цемент) на металле образуется оксидная плёнка – фладе-потенциал, переводящая его в пассивное состояние. В открытом виде, при контакте с атмосферой в сложнолегированной стали также образуется аморфная плёнка из гидроокиси железа - картены, не допускающая коррозии. Если изделие будет работать в агрессивной среде, металлические изделия защищают покрытиями из оксидных (цинкование, алитирование, хромирование и др.) и органических плёнок (лаки, масла). В агрессивной среде предусматривают средне- и высоколегированные стали, не вступающие в электрохимический процесс коррозии, а также предусматривают электрохимическую защиту металла.

Более стойким к коррозии является чугун. Наибольшее применение имеет серый, ковкий и высокопрочный чугуны. Серый получают из белого, снижая количество углерода до 2,4-3,8%. У ковкого чугуна углерода ещё меньше (менее 2,4%), поэтому он пластичнее.

Серый чугун используют в конструкциях со сжимающей нагрузкой (колонны, фундаменты, трубопроводная арматура, канализационные трубы, краны, крышки люков, задвижки и др.). Чугун, так же как и сталь, модифицируют, легируют, после чего структура его становится более однородной. Так получают высокопрочный и ковкий чугуны. Их применяют в конструкциях с динамической нагрузкой (полы в цехах, фундамент под кузнечно-прессовое оборудование, подферменные опоры, транспортные тоннели и др.). Выплавляют и нержавеющий чугун с высоким содержанием Gr, предназначенный для работы в агрессивной среде.

Цветные металлы. Чистые металлы не используют в строительной практике, применяют сплавы, так как они имеют большую прочность, твёрдость, износостойкость. Их используют там, где требуется коррозионная стойкость, электро- и теплопроводность, декоративные качества. Наибольшее распространение находит технический алюминий.

Чистый Аl получают электролизом, осаждая из расплава. Это мягкий металл с температурой плавления 658ºС, с плотностью 2,7 г/см3, прочностью 80-100 МПа, модуль упругости – в 3 раза меньше, чем у стали.

Технические сплавы имеют большую прочность и твёрдость, чем чистый металл. В строительстве применяют конструкционные алюминиевые сплавы: литейные и деформируемые. Литейные – силумины, это сплав алюминия с кремнием и другими элементами, прочность его при растяжении доходит до 200 МПа. Сплавы алюминия с магнием или с магнием и цинком называют дуралюминами (АД). Прочность их возрастает до 200-500 МПа. Дуралюмины более стойки к отрицательной температуре, не дают искры, что очень важно в пожароопасных цехах. Алюминиевые сплавы легируют и подвергают термической обработке. Дуралюмины – сплавы деформируемые, они легко поддаются прокату, штамповке, прессованию, свариваются; из них получают трубы и профили сложной формы. Отличаются высокой стойкостью к кислотам; из них изготавливают резервуары для агрессивных жидкостей. Стойки к отрицательной температуре. Используют в несущих конструкциях в большепролётных покрытиях, в пространственных стержневых конструкциях, висячих элементах, для наружной облицовки зданий, для сварных ёмкостей, дверных и оконных переплётов, подвесных потолков. Жёсткость плоскостям придают гофрированием.

Алюминиевые сплавы легко вступают в реакцию со щелочами, поэтому не стойки к щелочной среде и их температуростойкость невелика – 150-200°С, при более высокой температуре деформации возрастают, несущая способность снижается.

Латуни – пластичные сплавы меди и цинка с хорошей прочностью, выдерживают отрицательную температуру без дефектов. Используются в санитарно-техническом оборудовании, для декоративных элементов.

Бронзы бывают оловянистыми, свинцовыми, бериллиевыми, кремниевыми – в зависимости от компонента, который содержится в сплаве. Обладают хорошими литейными свойствами, термостойки, коррозионностойки, поэтому из них делают сточные трубы, крепёжные детали, арматуру для дверей и окон. Бериллиевые бронзы имеют прочность 1100-1200 МПа.

Титановые сплавы прочны и пластичны, хорошо обрабатываются, свариваются. Легированные такими химическими элементами как: Al, Mo, V, Gr становятся коррозионностойкими и термостойкими. Прочность составляет 700-1200 МПа. Используют для монументальных сооружений, для термостойких деталей специального назначения.