LK-SEDAK-2009-62-L-pech

.pdf

також раціональних способів реновації чи санації інженерних мереж, детально розкриті в першому розділі.

Одним з найбільш економічно вигідних способів реконструкції зношених сталевих газопроводів є релайнінг, або протягування в існуючий сталевий газопровід поліетиленових труб меншого діаметра, при цьому стара металева труба відіграє роль захисного футляра. Такий спосіб реконструкції ефективно використовують для відновлення газопроводів, прокладених в умовах великих міст зі значною кількістю підземних комунікацій, транспортних автомагістралей, ліній метрополітену. Метод протягування поліетиленової труби в стальну використовують для відновлення підземних газопроводів низького, середнього й високого тиску (до 0,6 МПа). Він значно дешевше, ніж будівництво нових стальних газопроводів. Термін служби таких газопроводів становить понад 50 років. Перевагами цього методу є також зменшення кількості зварювальних з’єднань і їх надійність завдяки автоматизації процесу зварювання, легкість транспортування та монтажу поліетиленових труб, зменшення термінів реконструкції.

Особливістю методу реконструкції є зменшення прохідного перерізу газопроводу, внаслідок чого виникає необхідність підвищення тиску в мережі. Діаметр поліетиленової труби для протягування обирають залежно від діаметра стального газопроводу (табл. 3.6).

Таблиця 3.6 – Залежність діаметра поліетиленової труби для протягування від діаметра сталевого газопроводу.

291

Для визначення доцільності переведення існуючих газових мереж з низького тиску на середній або високий (не вище 0,6МПа) виконують розрахунок пропускної спроможності газопроводу, враховуючі нові діаметри поліетиленових газопроводів. При проектуванні обирають марку поліетилену (ПЕ 80 або ПЕ 100) з SDR і коефіцієнтом запасу міцності залежно від тиску в газопроводі. Обов’язково, ще до початку будівництва, захищають стальний футляр від корозії, при цьому зберігають існуючий активний захист стального газопроводу, додатково встановлюють електроперемички між обрізаними ділянками існуючого стального газопроводу з підключенням його до діючої електрозахисної установки, і таким чином створюють єдиний електричний ланцюг.

Передбачають також технологічні рішення щодо зниження температурних деформацій, які виникають у процесі експлуатації, щоб температура поверхні поліетиленового газопроводу не перевищувала 30°С, особливо в місцях перехрещення з тепловими комунікаціями. При перехрещенні ПЕ газопроводу з теплотрасою відстань від футляра до стінки каналу має бути не менше 0,2 м.

Роботи з протягування проводять при температурі зовнішнього повітря більше +5°С, при зниженні температури нижче цього рівня встановлюють спеціальні палатки з опаленням.

Після підготовчих робіт і встановлення байпасів розривають котловани. Газ подають по байпасному газопроводу. В котлованах за допомогою ручного інструменту видаляють ґрунт так, щоб забезпечити відстань від нижньої поверхні газопроводу до дна котловану не менше 10 см, достатню для проведення робіт з відновлення. Усувають нерівності дна котловану так, щоб вони не перевищували 20-30 см. Потім зовнішню поверхню газопроводу очищують від ґрунту й забруднення і вирізають котушки зношеної труби для відокремлення від діючого газопроводу та роз’єднання на окремі ділянки відповідно проекту. Ділянки сталевої труби продувають повітрям або інертним газом.

Поліетиленові труби підлягають вхідному контролю якості, при якому перевіряють: цілісність упаковки; наявність маркірування, яке нанесене через кожен метр по всій довжині труби; на відповідність даним, вказаним в сертифікаті на труби; наявність заглушок з обох боків поліетиленового газопроводу; оглядають поверхню труб (внутрішню і

292

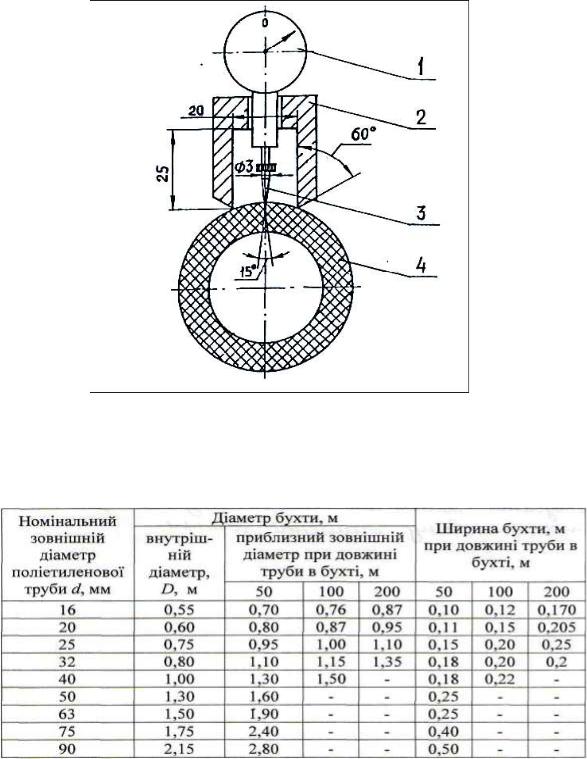

зовнішню) і з’єднувальні деталі; вимірюють зовнішній і внутрішній діаметри труб; за результатами вхідного контролю складають акт. Глибину дефектів на поліетиленових газопроводах вимірюють за допомогою спеціального приладу (рис. 3.28).

Труби транспортують на місце проведення робіт змотаними в бухти або намотаними на барабані. Розміри бухти залежно від діаметра поліетиленової труби наведені в табл. 3.7.

Рис. 3.28 – Схема приладу для визначення глибини дефектів поліетиленових труб: 1 – індикатор ІЧ-02; 2 – спеціальна призма; 3 – спеціальний наконечник; 4 – труба

Таблиця 3.7 – Залежність розмірів бухти від діаметра поліетиленової труби.

293

Таблиця 3.8 – Розміри барабанів і довжини поліетиленових труб.

293

294

Розміри барабану й довжини труб наведені в табл. 3.8.

Для запобігання пошкодженню труб при транспортуванні дно кузова або причепа та їх частини, які контактують з поліетиленовою трубою, покривають гумою або м’яким матеріалом, видаляють нерівності й металеві виступи, які можуть пошкодити трубу. Вхідному контролю підлягають з’єднувальні деталі-фітинги із закладними електронагрівачами, при цьому перевіряють наявність маркірування, яке наносять у процесі виготовлення деталей або нагрітим штампом. Маркірування містить наступну інформацію: умовне позначення завода-виробника або його товарну позначку, умовне позначення самої деталі, рік і місяць виготовлення, номер форми. З’єднувальні деталі транспортують на місце проведення робіт в дерев’яних ящиках, м’яких контейнерах, поліетиленових мішках, при цьому кожну деталь окремо упаковують в пакет з поліетилену. В документі про якість, який супроводжує партії деталей, вказують: характеристики міцності, опір на розрив, поріз, плинність, мінімальну подовженість, характеристики труб і з’єднувальних деталей згідно з маркіруванням.

Після доставки на місце проведення робіт труби з’єднувальні деталі перевіряють зовнішнім оглядом. Ті з них, на яких виявлені тріщини, вм’ятини, розшарування, пошкодження, пори, каверни, частки сажі, порізи більш ніж 0,5 мм в осьовому напрямку, і більше, ніж 0,7 мм в кільцевому, відхилення діаметрів труб і з’єднувальних деталей від діючих стандартів, не використовують для реконструкції.

Труби і з’єднувальні деталі захищають від дії прямих сонячних променів, розташовують в закритому приміщені не ближче 1 м від нагрівальних приладів. Бухти поліетиленових труб зберігають в горизонтальному положенні, барабани – у вертикальному, з’єднувальні деталі – в упакованому вигляді. Заглушки з поліетиленових труб знімають безпосередньо перед протягуванням.

Перед монтажними роботами поліетиленові труби в бухтах або на барабані випробують на міцність тиском 0,6 МПа, тобто за допомогою манометра протягом 1 години контролюють тиск. При відсутності зниження тиску результати випробувань вважають задовільними.

У стальний футляр поліетиленові труби протягують за допомогою текстильного або стального троса (рис. 3.29). Для з’єднання з пристроєм з

295

одного боку і з буксовочною головкою з другого боку трос з обох боків оснащують з’єднувальним пристроєм.

Рис. 3.29 – Приєднання стального троса до буксировочної головки

Трос через кожний метр відмічають фарбою. За допомогою цих міток контролюють довжину протягування троса. Трос протягують у стальний футляр за допомогою стержня, виготовленого зі скла, пластику, полікарбонату, композиційних полімерів; металевої штанги (ділянки якої згвинчують між собою) або пневмопрохідника. Для цього полімерний стержень або металеву штангу пропускають з вхідного боку стального газопроводу. До кінця стержня або штанги, яка вийшла з іншого боку, прикріплюють канат і витягують у зворотному напрямку. При використанні пневмопрохідника, його з закріпленим тросом вставляють в сталевий футляр, подають стиснуте повітря, під дією тиску якого пневмопрохідник проходить з одного боку футляру до іншого.

Рис. 3.30 – Йорж |

Рис. 3.31 – Скребок |

296

Потім за допомогою йоржів (рис. 3.30), скребків (рис. 3.31) та інших пристроїв зношений сталевий футляр очищають від забруднень і виступаючих металевих частин.

При протягуванні йоржів і скребків контролюють довжину троса. Якщо при очищенні вони застряли і неможливо їх подальше просунення, в місці перешкоди розривають додатковий котлован і усувають перешкоду. Всі зміни, що виникають у процесі проведення робіт з відновлення, вносять в проектну документацію.

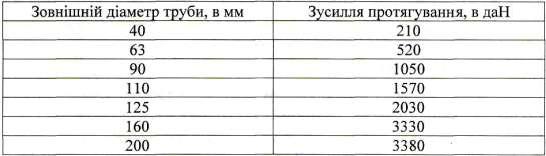

Для визначення стану внутрішньої порожнини сталевого футляра протягують контрольний відрізок поліетиленової труби довжиною 2,0-3,0 м, при цьому за допомогою динамометра контролюють силу протягування троса (табл. 3.9).

Якщо згідно з проектом передбачено протягування поліетиленової труби, яка містить зварювальне з’єднання (муфту з закладним електронагрівачем), то контрольний відрізок протягують зі з’єднанням такого самого типу. Якщо при протягуванні контрольний відрізок застряв, розривають додатковий котлован і видаляють перешкоду. При неможливості розкопування котловану трубопровід обстежують за допомогою телеінспекції, виявляють існуючі перешкоди й обирають спосіб їх усунення.

Таблиця 3.9 – Максимальна сила тяжіння залежно від діаметра газопроводу.

Після протягування контрольний відрізок оглядають. При відсутності порізів глибиною більше 0,3 мм – для труб з товщиною стінки менше, ніж 6,8 мм, і глибиною не більше 0,7 мм – для труб з номінальною товщиною стінки більше 6,8 мм якість очищення визначають задовільною й підготовлюють до протягування основну поліетиленову трубу.

297

Поліетиленову трубу обережно розмотують з бухти або барабану. При необхідності через кожні 2-3 м прикріплюють захисні металеві або поліетиленові хомути. З одного боку поліетиленової труби приєднують буксировочну головку, до якої закріплюють трос.

Для запобігання пошкодженню поліетиленової труби на обидві гострі кромки стального футляра з обох боків (у вхідному і вихідному котлованах) прикріплюють захисні центруючі насадки (рис. 3.32).

Рис. 3.32 – Прикріплення захисних |

Рис. 3.33 – Укладання ПЕ труби на валики |

насадок на стальний футляр |

|

Поліетиленову трубу укладають на захисні валики і ролики (рис. 3.33) і таким чином запобігають пошкодженню її ґрунтом й різними включеннями,

які в ньому |

1,5-2,0 м |

поліетиленової |

єднання. |

Рис. 3.34 – Закритий заглушками газопровід

298

До зварювання поліетиленові труби в котлованах з обох боків закривають заглушками (рис. 3.34) і таким чином запобігають попаданню в газопровід ґрунту, бруду, сторонніх предметів. Якщо з’єднання ділянок газопроводу планується виконати через деякий час, його закривають заглушками і виводять з котловану на 20-30 см вище рівня землі.

З’єднують ділянки поліетиленового газопроводу за допомогою фітингів (муфт, трійників, відводів) із закладними електронагрівачами. Кути повороту газопроводу радіусом більше 30 діаметрів труби виконують її природним вигином. Відводи виконують за допомогою трійників із закладними електронагрівачами. З’єднання зі сталевим газопроводом виконують за допомогою нероз’ємних переходів поліетилен-сталь.

Перед засипкою центрують поліетиленову трубу з обох боків стального футляра. Для цього ущільнюють простір між трубою і футляром за допомогою сухої мішковини, потім задувають монтажну піну.

Засипку котловану виконують піщаним ґрунтом в наступній послідовності: спочатку піском засипають і ущільнюють дно котловану до половини діаметра труби, потім шарами по 10-15 см засипають і ущільнюють пісок на висоту до 25 см над газопроводом. Засипку і ущільнення виконують вручну до повного усунення пустот з обох боків газопроводу. Засипку ґрунтом виконують за допомогою техніки.

Для запобігання пошкодженню ділянок відкритої прокладки поліетиленових газопроводів при проведенні поблизу земляних робіт над ними на відстані 25 см від поверхні труби укладають поліетиленову плівку з металевою вставкою жовтого кольору з надписом «Обережно, газ», який не змивається. Стрічку розташовують уздовж котловану над газопроводом і в поперечному напрямку через кожен метр.

Після засипки піском газопровід випробують на міцність та герметичність. Результати випробувань вважають задовільними, якщо тиск в газопроводі не змінюється. Якщо у процесі випробувань виявлені дефекти, знижують тиск у газопроводі до атмосферного, газопровід звільняють від присипки, усувають пошкоджений стик або ділянку поліетиленового газопроводу. Після заміни дефектних ділянок та усунення причин дефектів знов проводять випробування.

299

Основні етапи технологічного процесу реконструкції методом протягування:

1.Земляні роботи.

2.Встановлення байпасів.

3.Відключення газопроводу від діючої мережі.

4.Дегазація.

5.Відокремлення газопроводу на ділянки.

6.Встановлення кабельних перемичок між ділянками стального газопроводу.

7.Очищення газопроводу.

8.Контроль відеокамерою ступеня очищення.

9.Встановлення захисних центруючих валиків на ПЕ труби.

10.Протягування контрольного зразка поліетиленової труби на виявлення подряпин.

11.Протягування пліті трубопроводу.

12.З’єднання поліетиленового газопроводу за допомогою фітингів з закладними нагрівачами.

13.Влаштування відгалужень.

14.Засипка піском.

15.Випробування на герметичність.

16.Засипка котлованів.

Переваги технології «РЕЛАЙНІНГ»

1.Ефективність відновлення газопроводів, у стиснутих умовах великих міст з розвиненою підземною інфраструктурою.

2.Використовується для відновлення підземних газопроводів низького, середнього і високого тиску (до 0,6МПа).

3.Економічно доцільний порівняно з новою прокладкою сталевих газопроводів.

4.Довготривалий термін експлуатації відновлених газопроводів (понад 50 років).

5.Поліетиленова труба додатково захищена сталевим футляром.

6.Скорочення термінів реконструкції.

7.Зменшення кількості зварювальних з’єднань та їх надійність завдяки автоматизації процесу зварювання.

300