- •Федеральное агентство по образованию

- •1.2.1 Статическая прочность. Виды нагружения, разрушения и условия прочности различных конструкций.

- •1.2.2 Прочность при переменных нагрузках (выносливость).

- •Виды нагрузок, примеры различных циклов нагружения.

- •2.Резьбовые соединения

- •2.1 Основные параметры метрической резьбы.

- •2.2 Виды резьбовых соединений, стопорение резьбы, виды головок винтов и виды гаек

- •2.3Теория винтовой пары.

- •2.3.1Определение момента завинчивания резьбы без учета трения на торце гайки.

- •2.3.2.Условие самоторможения резьбы, выбор высоты гайки

- •2.4.Расчет на прочность резьбовых соединений.

- •2.4.1 Расчет ненапряженных резьбовых соединений.

- •2.4.2 Расчет болтовых соединений, выполненный с предварительной затяжкой. (при действии сил, открывающих детали).

- •Способы увеличения сопротивляемости болтовых соединений при действии переменных сил.

- •2.4.3.Расчёт болтового соединения при действии внешних сил, сдвигающих детали.

- •Расчет винтовых соединений при одновременном воздействии внешних сил, откручивание и сдвиг детали (групповые силы).

- •3.Соединения вал-ступица

- •3.1.1Ненапряженные шпоночные соединения

- •3.1.2 Напряженные шпоночные соединения (клиновые шпонки):

- •Шлицевые соединения

- •4.Заклёпочные соединения:

- •5.Сварные соединения:

- •Передачи

- •1.Ременные передачи

- •1.3 Геометрические и кинематические зависимости.

- •1.2 Геометрические параметры и зависимости:

- •1.4Подбор плоских ремней по тяговой способности.

- •2.Зубчатые передачи

- •2.1Определение усилий в зацеплении прямозубых зубчатых колес.

- •2.2Определение усилий в зацеплении косозубых зубчатых колес.

- •2.3 Расчет зубчатых передач на изгибную выносливость зубьев

- •2.3 Проектировочный расчет зубчатых передач на изгибную выносливость зубьев

- •3.Червячные передачи

- •3.1Геометрические зависимости в червячных передачах

- •3.2 Расчет на прочность

- •Подшипники качения

- •Классификация подшипников качения

- •Особенности конструкции подшипников качения

- •4.3 Материалы для изготовления деталей подшипников качения

- •4.4. Подбор подшипников качения

- •4.4.1 Подбор подшипников по статической грузоподъемности

- •Подбор подшипников по динамической грузоподъемности

- •2.3 Определение эквивалентной динамической нагрузки

- •4.4.3 Особенности выбора радиальных подшипников

- •4.4.4.Особенности выбора радиально-упорных подшипников

- •Определение осевых составляющих от действия радиальных нагрузок радиально-упорных шариквых подшипников

- •Точность подшипников качения. Выбор посадок колец подшипников на валу

- •5 Валы и оси

- •5.1 Общие сведения

- •Размеры валов ступенчатой формы

- •4 2 Уточненный расчет валов на статическую прочность

- •4.3 Расчет валов на выносливость

Шлицевые соединения

Достоинства: - передают большие крутящие моменты

- менее ослабляют вал (за счет концентрации напряжения)

- могут использоваться в стесненных габаритах (малая ступица)

Недостатки:

- дороговизна изготовления (дорогой инструмент для нарезания: протяжка для нарезания внутренних шлиц на ступице)

Классификация:

треугольные (с мышинным зубом)

прямобчныеие

эвольвентные

Треугольные:

Достоинтсва:

- работа в стесненных габаритах

Недостатки:

- малая нагрузочная способность

- нетехнологичность

Поэтому они мало используются

Широкое распространение получили соединение прямобоким шлицом

Достоинства:

- дешевые, технологичные.

Эвольвентные шлицевые соединения

Достоинства:

- легко нарезать с помощью стандартных инструментов на валу (технологичность)

- хорошая нагрузочная способность

Недостатки:

- на ступице эти шлицы нарезают дорогим инструментом (специальными протяжками)

Основные геометрические параметры рассчитываются как и для зубчатых передач.

Прямобочное шлицевое соединение.

Виды центрирования:

а) по наружному диаметру (самые распространенные):

D- наружный диаметр. При достижении точности D наружная поверхность вала обрабатывается термически и шлифуют. На ступице внутреннюю поверхность на диаметре D нельзя шлифовать (ступицу не термообрабатывают).

Обозначение на чертеже:

D

– 8 – 42![]() .

.

б) по боковой поверхности:

b

– 8 – 42![]()

Используется реже, чем (а). Позволяет получить большую нагрузку способом шлицевых соединений, но совершенно не обеспечивает точности центрирования. Так как боковые поверхности хорошо прилегают и меньшей распределении нагрузки на эти поверхности.

в) по внутреннему диаметру (обеспечивает точное центрирование позволено термическая обработка и вал и ступицу, точность размера d осуществляется шлифованием)

d

– l

– 42![]()

Расчет шлицев на смятие

Напряжение смятия боковой поверхности шлица:

![]()

![]()

![]() -

коэффициент неравномерности распределения

нагрузки

-

коэффициент неравномерности распределения

нагрузки

![]() определяется

в зависимости от посадки шлицевого

соединения, а также видов термообработки.

(по справочникам).

определяется

в зависимости от посадки шлицевого

соединения, а также видов термообработки.

(по справочникам).

Сварные, заклепочные соединения относятся к числу неразъемных

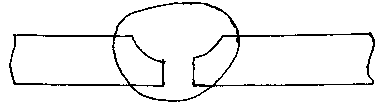

4.Заклёпочные соединения:

Достоинства: возможность работы при колебаниях и вибрациях, технологичны

Недостатки: металлоёмкость значительна

о слабленная

прочность из – за отверстий

слабленная

прочность из – за отверстий

Расчёт по напряжению среза

τср = 4F/πd2 ≤ ( τ )ср

d≥√4F/π( τ )ср

Лист заклёпки считается на смятие:

δсм = F/ds ≤ ( δ )см

При расчёте групповых заклёпочных соединений нагружённых на одну заклёпку, находится напряжение среза.

5.Сварные соединения:

Достоинства : быстрота и качество изготовления (технологичные)

экономичность (дешёвые)

малая металлоёмкость

Недостатки: недостаточная прочность

не работает на вибрации

любые сварные соединения образуются двумя видами швов:

стыковым

угловым

С тыковой

шов: разрушение шва такое же, как и

основного металла

тыковой

шов: разрушение шва такое же, как и

основного металла

Угловой шов: Разрушение шва происходит из-за касательных напряжений среза, они является разрушающими. S=k (катет шва), h – высота площадки по которой разрушается шов

h = ksin45 = 0,7k

= ksin45 = 0,7k

Сварные соединения:

стыковые (одна деталь продолжает другую, выполняется только стыковым швом)

(

5<8мм),

(8<5<16мм).

5<8мм),

(8<5<16мм).

Обозначение швов на чертежах: линия – выноска; полка и односторонняя стрелка; упирается на линию основного или невидимого контура. Основная надпись пишется на полке (видимый контур) или под ней (невидимый контур).

усиление шва снять

с

варки

по незамкнутому контуру

варки

по незамкнутому контуру

Если шов несколько (идентичен), обозначается только один, а остальные номерами (они подсчитываются и обозначаются на линии – выноски).

а

)

воздействия растяжения силыF:

)

воздействия растяжения силыF:

δ = F/bs ≤ ( δ )р

( δ )р = 0,9 ( δ )р (для ручной электродуговой сварки)

б) воздействие изгибающего момента Мх:

δиз = Мх/ Wх = 6Мх/bs2 ≤ ( δ )из

Мх = bs2/6

Если Мх = 0, а есть Мz Wz = bs2/6

в) воздействие F и Мх:

Н

апряжённым

считается отдельная для каждого силового

фактора, а затем складываемые геометрические

и арифметические – нахлёсточные (одна

деталь перекрывает другую, образуется

только угловым швом).

апряжённым

считается отдельная для каждого силового

фактора, а затем складываемые геометрические

и арифметические – нахлёсточные (одна

деталь перекрывает другую, образуется

только угловым швом).

Н

апряжение

τср надо

высчитывать как действие изгибающих

моментов.

апряжение

τср надо

высчитывать как действие изгибающих

моментов.

τср = Миз/W = 6 Миз / l(0,7k)2 ≤ (τср)2

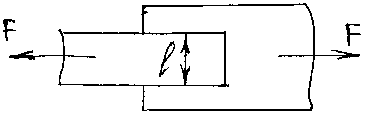

2) В зависимости от F различают лобовые и фронтальные швы:

Л обовой

шов

обовой

шов

τср = F/0,7kl ≤ ( τ )ср

Ф ронтальный

шовF,

l1,

l2

ронтальный

шовF,

l1,

l2

F 2l1

= F1l2

2l1

= F1l2

F = F1 + F2

F1/F2 = l1/l2

F = F2 (1 + l1/l2)

F2 = F/1 + l1/l2

F1 = F2 * l1/l2

τср = F/0,7kb1 ≤ ( τ )ср

b1 ≥ F1/0,7k( τ )ср

b2 ≥ F2/0,7k( τ )ср

При обозначении нахлёста шва на чертежах проставляют обозначения шва по стандарту Н1, а рядом значок величины катета шва и ГОСТ

у

гловые

(одна деталь кромкой приваривается к

другой, детали находятся под углом,

образуется, как угловой , так и стыковой

швы).

гловые

(одна деталь кромкой приваривается к

другой, детали находятся под углом,

образуется, как угловой , так и стыковой

швы).

τсрМ = М/W = 6M/l(0,7 * k)2

τсрF = F/А = F/0,7kl

δср = 6М/l * S2

δр = F/lS

Т

авровые

(одна деталь перпендикулярна или

наклонно приварена к другой).

авровые

(одна деталь перпендикулярна или

наклонно приварена к другой).

Классификация: