- •1 Общая часть хгтуса, мтф,каф. Фхм и тсми группа т-42

- •Введение

- •1.2 Назначение и мощность технологической линии (цеха), исходные данные для проектирования

- •1.3 Технико-экономическое обоснование проектирования производства плит перекрытия

- •1.4 Номенклатура выпускаемой продукции, основные характеристики плит перекрытия и требования к ним

- •1.5 Формулировка цели комплексного курсового проекта

- •2 Технологическая часть

- •2.1 Конструктивно-технологический анализ базового изделия и обоснование способа его производства

- •Разработка технологической схемы процесса производства плит перекрытий

- •2.3 Режим работы технологической линии

- •2.4 Выбор сырья, основных материалов и полуфабрикатов для производства плит перекрытий, их технологическая характеристика

- •2.5 Подбор состава бетона для производства изделий номенклатуры технологической линии, расчет потребности бетонной смеси, составление материального баланса

- •1. Лабораторный состав бетона

- •2.5.1 Расчет материального баланса для одной технологической линии

- •2.6 Составление заказа для бетоносмесительного цеха по приготовлению бетонной смеси для проектируемой технологической линии или цеха

- •2.7 Проектирование зоны формования ребристых плит покрытия

- •2.8 Выбор типа, определение потребности в установках для интенсификации твердения бетона в изделиях

- •2.9 Проектирование линии отделки, комплектации и ремонта изделий

- •2.10 Расчет площадей внутрицеховых складов

- •2.11 Пооперационный контроль качества готовой продукции

- •2.12 Определение грузоподъемности, вида и количества единиц внутрицехового транспорта

- •2.13 Компоновка технологической линии

- •2.14 Составление технологической карты на изготовление ребристых плит покрытия

2.5.1 Расчет материального баланса для одной технологической линии

При

составлении материального баланса

производства учитывается теоретический

расход материала на изготовление

продукции с учетом производственных

потерь при технологических переделах.

Таблица

2.6 Потери при технологических переделах

|

Материал |

Количество % |

|

Вода Цемент Песок Щебень Добавка Арматура Бетонная смесь |

1 2 3 3 1 0 1,5 |

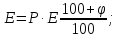

Потребность материала рассчитываем по формуле:

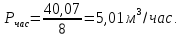

где Р - производительность линии 21000 м3/год;

Е – расход материала на 1м3 бетонной смеси;

φ - производственные потери.

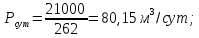

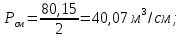

Количество рабочих дней – 262 дней.

Количество смен в сутки – 2.

Продолжительность смены – 8 часов.

Тогда:

Ргод=21000 м3/год;

Потребность бетонной смеси,

Е год = 21000∙2,338 = 56112 т (Без потерь)

Е год = 24000∙2,373 = 56952 т

Е сут = 91,60 ∙2,373 = 217,37 т

Е см = 45,8 ∙2,373 = 108,68 т

Е час = 5,73∙2,373 = 13,59 т

Потребность цемента,

Е год = 24000∙0,259 = 6216 т (Без потерь)

Е год = 24000∙0,264 = 6336 т

Е сут = 91,60∙0,264 = 24,18 т

Е см = 45,8 ∙0,264 = 12,09 т

Е час = 5,73∙0,264 = 1,51 т

Потребность песка,

Е год = 24000∙0,574 = 13776 т (Без потерь)

Е год = 24000∙0,638 = 15312 т

Е сут = 91,60∙0,638 = 58,44 т

Е см = 45,8∙0,638 = 29,22 т

Е час = 5,73∙0,638 = 3,66 т

Потребность щебня,

Е год = 24000∙1,301 = 31224 т (Без потерь)

Е год = 24000∙1,348 = 32352 т

Е

сут = 91,60∙1,348

= 123,48 т

Е см = 45,8∙1,348 = 61,74 т

Е час = 5,73∙1,348 = 7,72 т

Потребность воды,

Е год = 24000∙0,203 = 4872 т (Без потерь)

Е год = 24000∙0,15 = 3600 т

Е сут = 91,60∙0,15 = 13,74 т

Е см = 45,8∙0,15 = 6,87 т

Е час = 5,73∙0,15 = 0,86 т

Таблица 2.2 – Расход материалов по видам на год, сутки, смену, час

(с учетом потерь)

|

Характеристика материала |

Расход | |||||

|

На год |

На сутки |

На смену |

На час | |||

|

Без учета |

С учетом всех потерь |

Проект |

Проект |

Проект | ||

|

вид |

марка | |||||

|

Цемент |

400 |

6216 |

6336 |

24,18 |

12,09 |

1,51 |

|

Песок |

Мкр1,23 |

13776 |

15312 |

58,44 |

29,22 |

3,66 |

|

Щебень |

20 мм |

31224 |

32352 |

123,48 |

61,74 |

7,72 |

|

Вода |

|

4872 |

3600 |

13,74 |

6,87 |

0,82 |

2.6 Составление заказа для бетоносмесительного цеха по приготовлению бетонной смеси для проектируемой технологической линии или цеха

Бетонные смеси на предприятиях сборного железобетона, в данном курсовом проэкте ЖБК-5, получают в бетоносмесительных цехах. В состав бетоносмесительных цехов входят: склад цемента, склады заполнителей, установка для приготовления добавок, расходные бункера для образования оперативного запаса необходимых компонентов бетонной смеси, транспортирования оборудования, аппаратура для дозирования компонентов, смесительное оборудование и устройства для выдачи бетонной смеси, устройства автоматического управления и контроля, вспомогательные установки (энергетическое хозяйство, компрессорная, отопительная система и т.д.)

Приготовление бетонной смеси осуществляется в бетоносмесительной установке и состоит из операций: загрузки расходных бункеров, дозирования и перемешивания компонентов, выдачи готовой смеси на транспортирующее устройство.

Расходные бункера принимаются минимальных размеров по объему. Запас в них должен быть обеспечивать бесперебойную работу завода во время устранения неполадок оборудования. Запасы в бункер устанавливаются для песка и щебня 2…3 ч; для цемента 3…4 ч. Для расчета принято: для песка и щебня запас на 3 ч; для цемента – 4 ч.

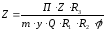

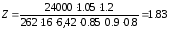

Определяем количество бетоносмесителей:

где П – производительность завода, м3/год;

R3 – коэффициент резерва производства; R3 = 1.15…1.25;

Z – коэффициент, учитывающий потери бетонной смеси;

m – количество рабочих дней в году, дн.;

у – количество часов работы в сутки, ч;

Q – производительность бетоносмесителя, м3/год;

R1 – коэффициент использования рабочего времени в смену, R1=0,85;

R2 – коэффициент использования рабочего времени в год, R2=0,90;

φ – коэффициент, учитывающий неравномерность потребления бетонной смеси, φ=0,8.

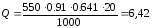

Производительность бетоносмесителя периодического действия:

где Vn – объем смесительного барабана, л;

n – число замесов в час;

ku – коэффициент использования по времени в час, ku = 0,91;

β – коэффициент выхода готовой смеси.

Число замесов в час определяется:

n=3600/T; T= tзагр+tперен+tразгр.=25+120+35=180 сек.

Т – продолжительность цикла приготовления бетонной смеси.

n=3600/T=3600/180=20 замесов в час.

м3/ч

м3/ч

шт.

шт.

Т.к. количество бетоносмесителей необходимо принимать минимальное (не меньше двух), то принимается два бетоносмесителя.

Бетонная смесь приготавливается с подвижностью П1, и max фракцией крупности заполнителей (щебня) 20 мм, следовательно, выбран смеситель принудительного действия.

Дозаторы выбираются по емкости смесителя и принципу выдачи готовой смеси. Для смесителей периодического действия применяются порционные дозаторы циклического взвешивания. Дозаторы циклического действия применяются однофракционные для взвешивания и дозирования цемента, добавки и воды; двухфракционные дозаторы для дозирования песка и щебня. Двухфракционные дозаторы позволяют сократить общее количество дозирующих аппаратов и, следовательно, площадь дозированного отделения. Уравнение дозированием осуществляется автоматически.

На

заводе применяют бетонораздатчики,

перемещающиеся на бетоновозной эскадре,

для доставки бетонной смеси в бункера

бетоноукладчика. Бетоноукладчики

транспортируют смесь на небольшое

расстояние и распределяют ее по формам.

Это обеспечивает наименьшее расслаивание

смеси и сохраняет ее однородность и

заданную подвижность.