- •1 Общая часть хгтуса, мтф,каф. Фхм и тсми группа т-42

- •Введение

- •1.2 Назначение и мощность технологической линии (цеха), исходные данные для проектирования

- •1.3 Технико-экономическое обоснование проектирования производства плит перекрытия

- •1.4 Номенклатура выпускаемой продукции, основные характеристики плит перекрытия и требования к ним

- •1.5 Формулировка цели комплексного курсового проекта

- •2 Технологическая часть

- •2.1 Конструктивно-технологический анализ базового изделия и обоснование способа его производства

- •Разработка технологической схемы процесса производства плит перекрытий

- •2.3 Режим работы технологической линии

- •2.4 Выбор сырья, основных материалов и полуфабрикатов для производства плит перекрытий, их технологическая характеристика

- •2.5 Подбор состава бетона для производства изделий номенклатуры технологической линии, расчет потребности бетонной смеси, составление материального баланса

- •1. Лабораторный состав бетона

- •2.5.1 Расчет материального баланса для одной технологической линии

- •2.6 Составление заказа для бетоносмесительного цеха по приготовлению бетонной смеси для проектируемой технологической линии или цеха

- •2.7 Проектирование зоны формования ребристых плит покрытия

- •2.8 Выбор типа, определение потребности в установках для интенсификации твердения бетона в изделиях

- •2.9 Проектирование линии отделки, комплектации и ремонта изделий

- •2.10 Расчет площадей внутрицеховых складов

- •2.11 Пооперационный контроль качества готовой продукции

- •2.12 Определение грузоподъемности, вида и количества единиц внутрицехового транспорта

- •2.13 Компоновка технологической линии

- •2.14 Составление технологической карты на изготовление ребристых плит покрытия

2.7 Проектирование зоны формования ребристых плит покрытия

При агрегатно-поточном способе производства изделий, формовочный цех оснащается оборудованием, которое обеспечивает изготовление изделий широкой номенклатуры, а в некоторых случаях и конструкций по индивидуальным проектам. Основными элементами производственных систем, обеспечивающих выполнение конкретных технологических операций, являются: технологическое оборудование, инструмент, формы и оснастка. Затраты при выполнении технологических операций зависят от производственных характеристик применяемого оборудования, инструментов, форм и оснастки, которыми оснащены технологические линии.

Качество готовой продукции определяется: точностью размеров форм, качеством их рабочих поверхностей, качеством чистки и смазки, а также полным соответствием реологических свойств бетонной смеси принятому виду формовочного оборудования и режиму его работы.

Процесс формования изделий состоит из следующих операций сборки, чистки и смазки форм и бортовой оснастки, установки и фиксации арматурного каркаса в форме, укладки, распределение и уплотнение бетонной смеси в форме, и, наконец, извлечение готового изделия из формы после тепловой обработки. Виброплощадки являются наиболее универсальными формовочными машинами. Они предназначены для формования различных конструкций. Технология формования на виброплощадках позволяет переходить от одного вида изделия к другому технологичных размеров без особой переналадки, только путем смены форм. К оборудованию формовочного поста, кроме виброплощадок относятся бетонораздатчики и бетоукладчики, перемещаемые формы.

Виброплощадка представляет собой горизонтальную платформу – вибростол, приводимый в колебательные движения виброплощадки вибромоторами, жестко соединенные с рамой стола.

Бетонная смесь из самоходных бетонораздатчиков наступает в бункер бетоноукладчика, который осуществляет укладывание бетонной смеси в форму с установленной арматурой. Интенсивность подачи ее и толщина слоя бетонной смеси в форме определяются скоростью движения бетоноукладчика.

Конструкции формы должна обеспечить надежность крепления установленной арматуры и возможность жесткого крепления к виброплощадке.

Определяем такт технологической линии по формуле:

,

,

где Fg – годовой фонд времени, час;

V – объем изделия, м3

Nгод

– производительность линии, м3/год.

мин.

мин.

Определяем количество формующих агрегатов:

Определяем количество форм:

где kо6.ф. – коэффициент оборачиваемости формы.

m – количество рабочих дней в году, дн;

ku – коэффициент использования оборудования, ku = 0,92

Конструкция формы должна обеспечивать надежность крепления установленной арматуры и возможность жесткого крепления к виброплощадке.

2.8 Выбор типа, определение потребности в установках для интенсификации твердения бетона в изделиях

Тепловая обработка является наиболее эффективным способом ускорения твердения бетона. Именно это качество явилось причиной ее широкого применения на заводах при производстве сборных бетонных и железобетонных изделий и на строительных площадках при возведении зданий и сооружений из монолитного железобетона.

Сущность воздействия температурного фактора на твердение бетона заключается в изменении химической активности воды. С повышением температуры она возрастает вследствие распада крупных ассоциатов из молекул воды на более мелкие. К тому же они становятся подвижнее и их взаимодействие с частицами цемента становятся интенсивнее, процесс гидратации вяжущего ускоряется. Это приводит к появлению новообразований, формирующих цементный камень и связывающих все компоненты в единый монолитный конгломерат - бетон.

При тепловой обработке твердение бетона настолько интенсифицируется, что представляется возможным обеспечить достижение проектной прочности примерно в 20-30 раз быстрее, чем при температуре 20°С. При температурах 80-90 С даже вводимые в цемент или в бетонную смесь добавки шлака проявляют химическую активность и в определенной степени приобретают свойства вяжущих.

Тепловая обработка бетона имеет довольно много разновидностей, отличающихся видом теплоносителя, подводом тепла, применяемыми генераторами выделения тепла.

В общем виде полный цикл ТВО изделий состоит из следующих периодов: предварительного выдерживания, нагрева изделия, изотермическая выдержка, охлаждение.

Предварительная выдержка обязательна для изделий сложной конфигурации, с большим модулем открытой поверхности. Длительность выдерживания зависит от активности вяжущего и составляет 2…4 часа и уменьшается при повышении марки цемента, температуры окружающей среды и понижении В/Ц отношения.

Максимальная температура изотермического прогрева зависит от вида вяжущего: для портландцемента 80…850С.

Длительности цикла ТВО при изготовлении ребристых плит покрытия можно определить суммой времени на выдержку до начала прогрева при tд=200С – назначаем 2 часа для предотвращения усадки, подъем температуры tn до 800С – 3 часа,сдесь мы учитываем предотвращение дэструкции бетона,поэтому температура поднимаеться постепенно, изотермический прогрев tu3 при 800С – 6 часов,с учётом коэффициента открытой поверхности и размера плиты,вероятности пересыхания изднлия, понижение температуры tок до 400С – 2 часа,так же постепенно чтобы не проявлялись явления деструкции.

Tто = td + tn+ tbp + tjr = 2+3+6+2=13ч

Определяем суммарный объем камер для выполнения производственной программы:

где tц – продолжительность цикла тепловой обработки времени загрузки 0,75ч и выгрузки 0,35ч.

tц =13 + 1,1= 14,1ч;

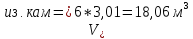

м3

м3

k3 – коэффициент заполняемости камеры k3= 0,43

Определяем объем одной камеры:

Vk = Lk∙Bк∙Hk,

где Lk, Вк, Hк – соответственно длина, ширина и высота камеры, м.

Vk = 6,51∙2,89∙2,21=41,57 м3

Обьём

одного изделия 5,98*2,38*0,16=3,01

;

обьем шести изделий

;

обьем шести изделий ;

отсюда коэффициент загрузки камеры

;

отсюда коэффициент загрузки камеры

=18,06/41,57=0,43

=18,06/41,57=0,43

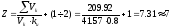

Определяем количество камер для выполнения программы:

шт.

шт.

Принимаем 7 камер.