- •Інструктаж з техніки безпеки. Основи електробезпеки

- •Основи пожежної безпеки при експлуатації електроустановок

- •Порядок дій у випадку пожежі

- •1. Виготовлення термоелектричних модулів охолодження.

- •2.Розбраковка термоелектричних віток та набивка матриці для пайки напівмодуля охолодження.

- •3.Виготовлення теплопереходу.Дозування припою.

- •4. Пайки напівмодуля.

- •5. Пайки модуля

- •Принципи збирання модулів

- •6.Виготовлення виводів та пайка виводів.

- •Список використаної літератури

2.Розбраковка термоелектричних віток та набивка матриці для пайки напівмодуля охолодження.

Розбраковка термоелектричних віток полягає у визначенні типу провідності, тобто чи вітка виготовлена з матеріалу n- чи p- типа.

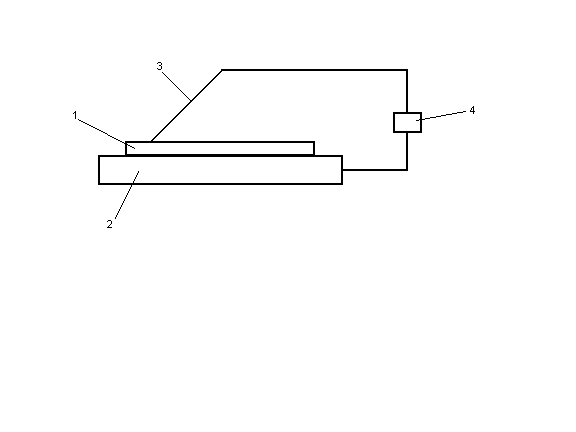

Визначення типу провідності проводиться зондовим методом. Принципова схема вимірювань зображена на рис. 5.

Рис. 5. Визначення типу провідності: 1 – зразок, що вимірюється;

2 – металічна плитка; 3 – голкоподібний зонд; 4 - гальванометр

Зразок кладеться на металічну плитку, так щоб між ними був достатньо добрий електричний контакт. Зверху на зразок кладеться металічний зонд, який через гальванометр з’єднаний з плитою. Плита підігрівається за допомогою вбудованого у неї нагрівника. В результаті нижня поверхня зразка має більш високу температуру, а ніж верхня, і між ними виникає термоЕРС, що вимірюється гальванометром. Останній має нуль посередині шкали. Саме тому, в залежності від знака термоЕРС, стрілка відхиляється вправо або вліво, визначаючи знак основних носіїв у напівпровіднику і тип його провідності.

Можливий також інший варіант конструкції приладу, у якому нагрівається зонд, а плитка залишається холодною.

Потреба в подібному приладі виникає в першу чергу у виробничих умовах, коли необхідно швидко відділити вітки n-типа від віток p-типа.

Якщо антидифузійне покриття складається з припою Bi-Sb, то його простіше наносити на вітки, але якщо покриття робиться з нікелю чи іншого матеріалу, то простіше спочатку термоелектричний матеріал розрізаюти на пластини (шайби) і вже потім наносять на них покриття. Після цього пластини розрізають на вітки. Інколи поверх нікелевого антидифузійного покриття наносять гальванічне олово для того, щоб не окислювався нікель і для спрощення наступної пайки. Розглянемо способи виготовлення комутаційних віток термоелементів різкою зі злитків термоелектричного матеріалу.

Дротова різка

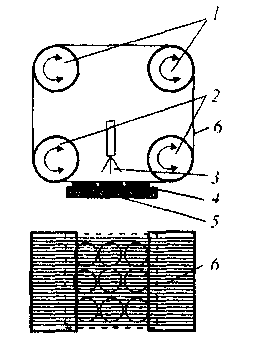

Схематичний станок дротової різки зображено на рис. 13. Мають чотири валика 1, 2, на які нанесено с певним кроком канавки, в які вкладається стальна дротина 6. Два валика 1 являються ведучими, а два 2 – веденими. Ці валики здійснюють обертальні рухи "вправо-вліво", при чому з перевагою руху в якусь одну сторону для того, щоб була постійна перемотка дроту. Використовують дріт стальний марки Ст80 діаметром 0,15-0,18 мм. Краще використовувати дріт, покритий гальванічним шаром латуні, для кращого внесення в неї абразиву. Різка здійснюється абразивом, який у вигляді взвесі 3 подається в область різання. Розміри зерна – 15-30 мкм. Розрізаючи деталі 4 клеять на столику 5.

Рис. 13. Схема станка дротової різки: 1 – валики ведучі; 2 – валики ведені; 3 – охолоджуюча рідина з абразивом; 4 – пластини або злитки напівпровідникового матеріалу; 5 – столик; 6 – дріт.

Цей метод можна використовувати при різці злитків на пластини, а пластини – на вітки. Метод дротової різки розроблявся з використання для твердих матеріалів. М’які матеріали, до яких відносять і термоелектричні, різати складніше, так як виникають проблема з потраплянням абразиву на дріт. Якщо абразив не потрапляє чи потрапляє гірше, то сама стальна нитка починає різати термоелектричний матеріал, та різ отримується нерівним. Однак при правильно підібраними режимами метод виявляється зручним. Швидкість різки в усіх методах приблизно однакова, однак одночасне виготовлення великої кількості різів робить метод дуже продуктивним.

Недоліки методу полягають в наступному: взвесь з абразивом постійно попадає не тільки в область різу, але й на валики, які, обертаючись в різні сторони, забруднюють її. Крім того, переналаштування станка зв’язана з заміною валиків та перемоткою дроту, що віднімають досить багато часу. Тому станки дротової різки зручні в умовах масового виробництва, коли перебудова станків досить рідка. Недоліком методу є й відносно невеликий строк служби пластмасових валиків та підшипників через постійний вплив на них абразиву.

Дискова різка

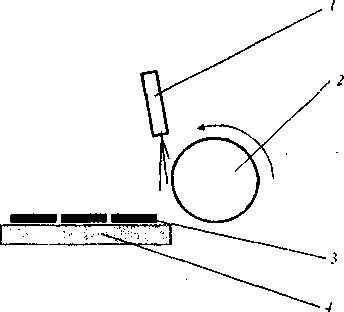

При цьому способі різка здійснюється тонкими алмазними дисками, які обертаються з високою швидкістю (рис. 15). Діаметр диска до 40 мм, швидкість обертання біля 20-40 тис. об. хв., товщина дисків 60-120 мкм. Цим методом зручно проводити різку пластин термоелектричного матеріалу на вітки.

Рис. 15. Дискова різка: 1 – охолоджуюча рідина;

2 – алмазний диск товщиною 40-100 мкм;

Метод досить продуктивний, зручний в переналаштуванні, але потребують дуже ретельного підбору режимів, так як термоелектричний матеріал досить в’язкий, та при різці диск тягне за собою матеріал, при цьому утворюють задирок, який псує зовнішній вигляд віток. Підбір режиму полягає в тому, щоб підібрати товщину та швидкість обертання диска таким чином, щоб отримати мінімальний розмір задирки.

Приклеювання віток здійснюють пицеїном з добавкою абразивного порошку для захисту диска від засалювання.

До недоліків методу слід віднести обмеження на товщину розрізання пластин та неможливість різки злитків на шайби.

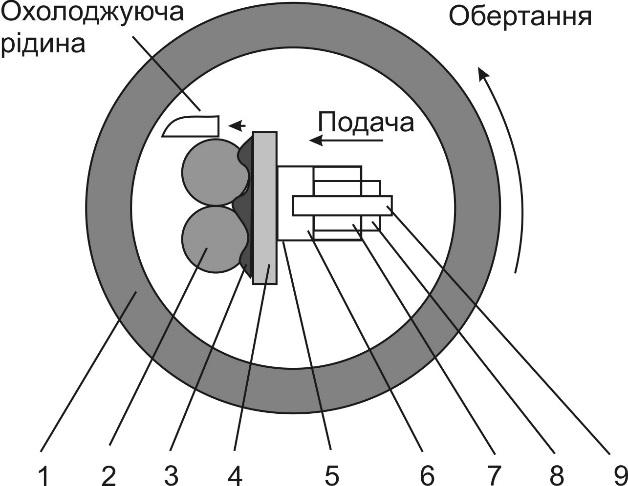

Різка з внутрішньою ріжучою кромкою

В різку з внутрішньою ріжучою кромкою(рис.16) ріжучих диск 1 представляє собою кільце з тонкої сталі, на внутрішній поверхні кільця є кромка, на яку нанесено алмазний ріжучий шар. Кільце розтягується спеціальною системою болтів на шпинделі, який обертається з високою швидкістю, та внутрішньою частиною диска ріже матеріал. Метод широко застосовується для різки пластин Si, GaAs та інших злитків.

Рис. 16. Різка внутрішньою ріжучою кромкою: 1 – диск з внутрішньою ріжучою кромкою; 2 – злитки; 3 – клей; 4 – столик; 5-9 – система кріплення столика

При використанні двохприпайної технології пайки віток даний метод використовується, але якщо на нарізані шайби термоелектричного матеріалу наносять металічне антидифузійне покриття, то останні, як правило, буде мати погану адгезію до матеріалу. Це зв’язано з тим, що в процесі різки по всій площині різу утворюється товстий порушений шар, який необхідно видалити або хімічним, або механічним способом.

Теплопереходи та комутація віток термоелемента

Основні вимоги теплопереходів: висока теплопровідність кераміки, точність позиціонування рисунка і точність габаритів самого теплопереходу. Для більшості термоелектричних модулів використовується кераміка на основі Al2O3 (частіше всією з 96% вмістом Al2O3), що має теплопровідність 26-28 Вт/(мК). У випадках, коли потрібна вища теплопровідність, використовують кераміку з AlN з теплопровідністю близько 200 Вт/(мК).

Як робляться теплопереходи і як на них наноситься малюнок, немає сенсу, тому що жодна фірми, що виробляє термоелектричні модулі, не робить це сама. Всі фірми купують готові теплопереходи. Контроль готових теплопереходів здійснюють по відповідності розмірів і по адгезії металевого малюнка до кераміки, яка повинна бути не менше 2 кг/мм2.

Основний елемент технології виготовлення термоелектричного модуля, що визначає його якість, – це технологія комутації віток термоелемента. Якщо модуль 40х40 мм2 містить 127 пар, то необхідно зробити більше 500 пайок однакової високої якості. Причому висока термоелектрична ефективність матеріалу проявляється в повній мірі тільки при якісному виготовленні цих пайок.

Пайку частіше всього здійснюють з’єднаннями, які містять елементи IV групи періодичної системи Менделєєва. Олово та свинець є електрично активними домішками – акцепторами. З часом вони дифундують в термоелектричний матеріал та погіршують його властивості. Тому виникає задача зменшення дифузії припою в напівпровідниковий матеріал віток термоелемента. Для цього між припоєм та термоелектричним матеріалом розміщують різні так звані антидифузійні прошарки (чи покриття), які запобігають дифузії хімічних елементів з припою чи з матеріалу пластин в напівпровідник.

Спочатку в якості антидифузійного покриття використовувався припой на основі вісмуту з домішкою 4-5% сурми. Сурма додається для того, щоб збільшити міцність припою та покращити залуживаність термоелектричного матеріалу. Температура плавлення припою біля 270°С, ця температура близька до температури плавлення вісмуту. В СРСР більшість термоелектричних модулів збиралось таким чином, що спочатку на торець вітки наносився шар припою вісмут-сурма, а вже на нього – шар другого припою (зазвичай олово-вісмут) з температурою плавлення 139°С. Такий метод пайки називають двохприпойна технологія пайки, він був добрий тим, що отримувався порівняно товстий сумарний шар припоїв, який розвантажував напівпровідниковий матеріал від механічних напруг. Дана технологія пайки дозволяла модулю витримувати значні механічні напруги, більшу кількість циклів включення-виключення та інше.

Недоліки способу є:

Погані антидифузійні властивості, тому що вісмут має низьку температуру плавлення, а значить, зв’язки в з’єднаннях неміцні. Звідси слідує, що коефіцієнти дифузії легуючих домішок крізь вісмут-сурму досить високі. Тому і робочі температури гарячих кінців віток для такого способу комутації обмежені 80°С.

Дана технологія комутації трудомістка, так як приходиться використовувати тільки ручну зборку, причому спеціалістами дуже високої кваліфікації, на навчання яких потрібно витратити багато часу. Навіть використання припайних паст Bi-Sb не можуть значно полегшити ситуацію.

Інший спосіб захисту матеріалу термоелемента – нанесення на торці віток металічні антидифузійні покриття. Цей спосіб отримав широке розповсюдження. Він полягає в тому, що через шар нанесеного металу дифузія елементів IV групи періодичної системи Менделєєва (кремній(Si),германій (Ge),олово(Sn), свинець(Pb)) , чи взагалі легуючих домішок, йде порівняно повільно, та робоча температура гарячих кінців віток може збільшуватись на 40-60°С порівняно з антидифузійним прошарком з Bi-Sb.

Основний матеріал для створення таких покриттів – нікель, який хоч і не є найкращим, але достатньо надійно захищає термоелектричний матеріал від проникнення різнорідних домішок.

Використовується два способи нанесення нікелю:

Нанесення хімічного нікелю, коли за допомогою хімічних реакцій створюється покриття з металічного нікелю на поверхні напівпровідника. Це досить простий спосіб, тому що немає необхідності в підводі електричного струму, в забезпечені рівності густини струму окремих пластин та т. д. Однак якість нанесення хімічного нікелю залежить від підготовки поверхні напівпровідника, в особливості від якості її відмивки від слідів органічних речовин, які суттєво погіршують адгезію (взаємне прилипання двох різнорідних твердих тіл або рідин при їхньому контакті) метала до напівпровідника. Тому процес виявляється в кінцевому випадку досить "капризним".

Гальванічний нікель. Для нанесення гальванічного нікелю також приходиться готувати поверхню, в основному хімічним травленням, що є досить простим процесом та не потребує особливої ретельності його проведення. Що стосується товщини нанесення шарів нікелю, то треба мати на увазі, що при товщині менше 1,5 мкм нікель може розчиняться в припої при його нанесенні. Зазвичай товщина металу складає 3-5 мкм. Використання таких прошарків дозволяє підняти робочі температури термоелектричних охолоджувальних модулів до 120-150°С. При бажанні працювати в області більш високих температур потрібно або збільшувати товщину антидифузійного покриття, або використовувати для нього такі метали, як Mo(молібден), W(вольфрам).

Існують та інші способи нанесення антидифузійного покриття, наприклад плазменим розпиленням. Цим способом можна отримати товсте антидифузійне покриття, але він використовується, в основному, для термогенераторів, де треба мати особливо добрий захист від дифузії домішок з припою та комутуючи пластини.

Одночасно з добрим антидифузійними властивостями антидифузійне покриття повинна ще мати добру адгезію до термоелектричного матеріалу. Адгезію вимірюють силою відриву покриття, відносячи її до одиниці площі відірваного покриття. Припій вісмут-сурма забезпечує величину адгезії на рівні міцності матеріалу 2-3 кг/мм2. Адгезія нікелевого покриття гірша. Причому вона краще для матеріалу n-типу, в якому немає виділення другої фази, та гірша для матеріалу р-типу, де є окремі включення другої фази у вигляді евтектики телуру. Для площ 1-2 мм2 величина адгезії біля 1 кг/мм2 є достатньою.

Особливо треба відмітити важливість величини адгезії для властивостей отриманого модуля, причому не тільки в плані механічної міцності, а й в плані термоелектричних властивостей, так як погана адгезія приводить до збільшення контактного опору та зменшення величини Z модуля.