- •Практическое занятие №1

- •1.1. Классификация режущих инструментов

- •1.2. Резцы общего назначения

- •Рис 1.1. Виды токарных резцов

- •1.3. Инструмент для обработки отверстий

- •1.4. Фрезы

- •Рис 1.5. Инструмент для обработки отверстия

- •Рис 1.6. Фрезы цилиндрические

- •Рис 1.14. Фреза для канавок спиральных сверл

- •1.5. Протяжки и прошивки

- •1.6. Инструмент для образования резьбы

- •Рис 1.17. Метчики

- •Рис 1.22. Резьбовые резцы и резьбовые гребенки

- •Рис 1.24. Фреза резьбовая цилиндрическая хвостовая

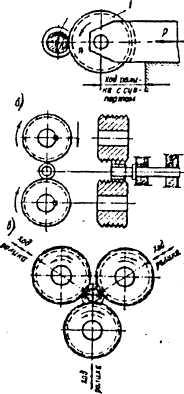

- •Рис 1.25. Схемы накатывания наружной резьбы

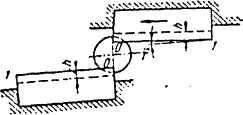

- •Рис 1.26. Схема накатывания наружной резьбы плоскими накатными платками

- •Рис 1.27. Накатные ролики

- •Рис 1.28. Накатывание наружной резьбы (а - ролик-дуговая плашка, б - ролик-кольцевая плашка)

- •1.8. Абразивные материалы и инструменты

- •24 А40 см 17 к5

- •1.9. Оформление отсчета

- •Практическое занятие №2

- •2.1. Классификация станков

- •2.2. Станки токарной группы

- •2.3. Станки сверлильно-расточной группы

- •2.4. Станки фрезерной группы

- •2.5. Станки шлифовальной группы

- •2.6. Долбежные, строгальные и протяжные станки

- •Рис 2.13. Долбежный станок

- •2.7. Резьбо- и зубообрабатывающие станки

- •2.8. Оформление отчета

Рис 1.22. Резьбовые резцы и резьбовые гребенки

Резьбовые фрезы по конструкции делят на дисковые (однониточные) и цилиндрические (гребенчатые), представ-ляющие собой набор дисковых резьбовых фрез (рис. 1.23). Цилиндрические фрезы бывают хвостовые (концевые) (рис. 1.24) и насадные.

Накатывание резьбы наиболее производительный и экономичный метод получения наружной резьбы, обеспечивающий ее большую прочность (рис. 1.25). Накатку можно выполнять: 1) плоскими плашками; 2) накатными роликами; 3) накатными роликами, дуговыми и кольцевыми плашками; 4) накатными головками и круглыми накатными плашками.

Плоские накатные плашки (рис. 1.26) конструктивно оформляют в зависимости от схемы профилирования ими резьбы. Их разделяют на три основных типа:

плашки без заборной части;

плашки с заборной частью;

плашки со шлифованным под определенным углом к основанию плашки профилем ниток в их забор-ной части

Рис. 1.23. Фреза резьбовая цилиндрическая

Рис 1.24. Фреза резьбовая цилиндрическая хвостовая

Рис 1.25. Схемы накатывания наружной резьбы

Рис 1.26. Схема накатывания наружной резьбы плоскими накатными платками

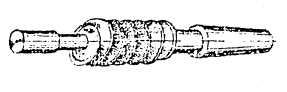

Накатные ролики в сравнении с плоскими планками обеспечивают большую точность деталей по шагу и углу профиля, а также большую чистоту резьбы. Ролики бывают двух конструкций: 1) нормальной; 2) со шлифованным по архимедовой спирали профилем щеток в их заборной части (рис. 1.27).

Рис 1.27. Накатные ролики

При накатке с помощью ролика и дуговой плашки (рис. 1.28, а) рабочее (вращательное) движение получает ролик. Полный цикл накатывания резьбы происходит за время прохода заготовки между роликом и плашкой

Другая разновидность накатки с использованием ролика и кольцевой плашки (рис. 1.28, б) позволяет производить накатывание резьбы непрерывным процессом. Заготовка, попадая в разгрузочную зону, прокатывается между наружной резьбой ролика и внутренней резьбой кольцевой плашки.

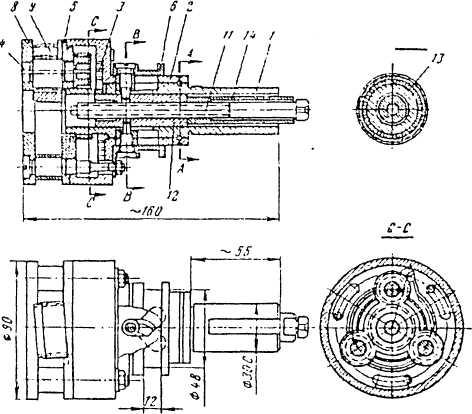

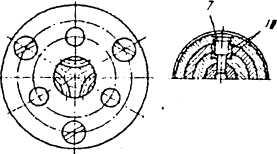

Кроме того, для накатывания наружных резьб широко применяются резьбонакатные головки НГ; НГН; ВНГН; ГУР и т. д. (рис. 1.29). Резьбонарезные головки, как правило, применяются на токарно-винторезных и токарно-револьверных станках. Головка устанавливается в задней бабке станка и подается на заготовку и, захватив ее, накатывает резьбу на установленную длину.

Резьбонакатные плашки (рис. 1.30) применяют для машинного и ручного накатывания резьбы в условиях, иден-тичных условиям работы круглых резьбонарезных плашек.

Рис 1.28. Накатывание наружной резьбы (а - ролик-дуговая плашка, б - ролик-кольцевая плашка)

Рис.1.29. Резьбонакатная головка

Рис 1.30. Резьбонакатные плашки

Резьбонакатные головки и плашки имеют следующие преимущества: а) повышение скорости накатывания; б) повышение точности и чистоты резьбы; в) увеличение стойкости инструмента.

1.7. Зуборезный инструмент

Все зуборезные инструменты работают по одному из двух методов: 1) копирование; 2) сопряжение (обкатка).

Зуборезные инструменты разделяют на следующие типы:

1. Работающие методом копирования:

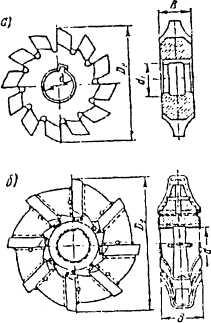

• дисковые

модульные

фрезы

(рис. 1.31);

модульные

фрезы

(рис. 1.31);

Рис 1.30. Дисковая модульная фреза

· пальцевые модульные фрезы

Рис 1.32. Пальцевая модульная фреза

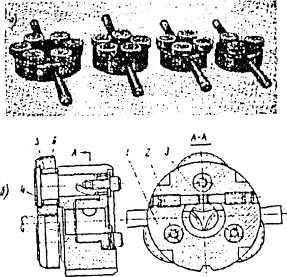

· фасонные зуборезные головки (рис. 1.33).

Рис 1.33. Фасонная зуборезная головка

2. Работающие методом сопряжения (обкатки, сгибания):

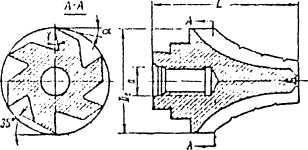

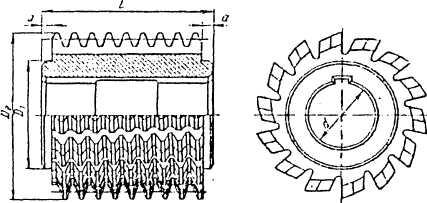

• червячные фрезы (рис. 1.34);

Рис 1.34. Цилиндрическая червячная фреза

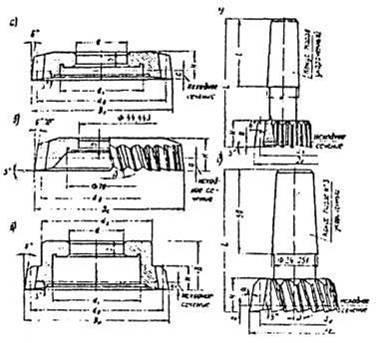

· зуборезные долбяки (рис. 1.35);

Рис. 1.35. Зуборезные долбяки различного конструктивного исполнения

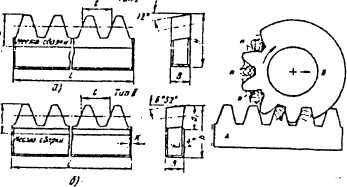

• зуборезные гребенки (рис. 1.36);

Рис. 1.36. Зуборезные гребенки и схема нарезания зубьев

· зуборезные резцы(рис. 1.37)

Рис. 1.37. Схема нарезания зубьев резцами

Для окончательной чистовой обработки боковых сторон зуба колеса применяют три типа режущих инстру-ментов:

· шевер-рейку (рис. 1.38);

Рис.1.38. Шевер-рейка

· дисковый шевер (рис. 1.39);

Рис.

1.39. Дисковый шевер

Рис.

1.39. Дисковый шевер

• червячный

шевер

(рис. 1. 40).

• червячный

шевер

(рис. 1. 40).

Рис.1.40. Червячный шевер

Дисковые модульные фрезы бывают черновые и чистовые. Внешние формы фрез стандартизированы.

Пальцевые фрезы применяют в тяжелом машиностроении для фрезерования профиля зубчатых колес (прямо-зубых и косозубых) крупных модулей. Фрезы бывают черновые и чистовые. Фрезы эти не стандартизированы. Они состоят из двух частей - режущей части и хвостовой (крепежной).

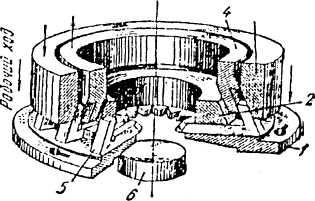

Зуборезная головка состоит из двух стальных дисков 1 и 2. В нижнем диске прорезаны пазы для резцов. Число пазов точно соответствует числу нарезаемых зубьев колеса. Сводящее кольцо 3 устанавливает резцы для работы, а разводящее кольцо 4 отводит резцы после каждого рабочего хода. В результате фасонные резцы 5 производят долбление впадин заготовки 6. Одну резцовую головку используют только для нарезания зубчатого колеса одного размера.

Червячные фрезы позволяют нарезать как цилиндрические колеса с прямыми и косыми зубьями, так червячные и конические с криволинейными зубьями. Червячные фрезы стандартизированы. Бывают трех типов и четырех классов точности.

Зуборезные долбяки работают методом обкатки. Долбяком нарезают цилиндрические зубчатые колеса, как с прямыми, так и с косыми зубьями наружного и внутреннего зацепления. Долбяки стандартизированы, их изготавливают пяти типов и трех классов точности.

Гребенка представляет собой эвольвентную зубчатую рейку. Зуборезные головки нормализованы. Гребенки бывают двух типов: с прямыми и с косыми зубьями. Второй тип гребенок применяют для нарезания шевронных зубьев на цилиндрических колесах.

Для нарезания конических колес применяют парные резцы и резцовые головки. Парными резцами нарезают конические зубчатые колеса с прямыми зубьями, а резцовыми головками - конические зубчатые колеса с криволинейными зубьями.