лекции

.pdf

Рис. 34 Схема монтажа структурного покрытия с помощью установщика: 1 —

блок структурного покрытия; 2 — колонны; 3 — установщик с телескопическим подъемным устройством

Для подъема блока структуры можно применять шаговые подъемники

(рис. 35). В отечественной практике имеется опыт подъема в проектное положение блока структуры с размерами в плане 66X22 м, массой 590 т с помощью шаговых подъемников. Подъемники раскрепляли вантами. Скорость подъема составляла около 3 м в сутки. После того как блок структуры подняли на отметку, при которой подошвы стоек оказались под анкерными балками фундаментных опор, блок вместе со стойками опускали вниз и стойки садились на место.

51

Рис. 35 Схема расстановки шаговых подъемников: 1 — блок структурного покрытия; 2 — опорные стойки покрытия (положение при сборке); 3 — шаговые подъемники; 4 — расчалки подъемников; 5 — якоря

Точность сборки структурных конструкций регламентируется следующими отклонениями от проектных размеров (мм): по ширине блока - 3; по длине блока для сторон длиной 18 м - 6; 24 м - 7; для диагоналей при длине сторон 18 м - 9; 24

м - 10; разность отметок опорных узлов - 10.

Контрольные вопросы:

1.В чем заключаются конструктивные особенности структурных покрытий?

2.Основные технологии монтажа структурных покрытий?

3.Правила укрупнительной сборки структурных покрытий?

4.Правила подъема цельнособранного покрытия?

5.Технологические циклы при монтаже зданий структурными блоками?

52

6.Схема монтажа структурных покрытий с помощью установщика?

7.Схема расстановки шаговых подъемников?

Используемая литература:

1.Сизов В.Н. Монтаж строительных конструкций. В.Ш. М.: – 1969 г.

2.Афонин И. А., Король Е.А. Технология возведения зданий и сооружений М.: – 1997 г.

53

ТВЗСс Лекция 9.

9. Возведение монолитных железобетонных куполов.

План лекции.

1.Преимущества купольных конструкций перед ригельно-рамных систем.

2.Основные существующие купольные опалубочные системы.

3.Возведение купольных объектов с помощью принципиально новой подъемной купольной опалубки.

4.Стадии работы опалубки.

Изложены вопросы технологии возведения монолитных железобетонных куполов, с использованием принципиально новой купольной опалубки. Показаны основные преимущества купольных конструкций перед традиционными ригельно-рамными системами.

Железобетонные купола по расходу материала - одна из наиболее экономичных пространственных конструктивных форм, так как имеют наименьшую поверхность стен и покрытия из всех видов геометрических фигур и эффективные с точки зрения восприятия внешней нагрузки.

Купола, в сравнении с другими видами покрытий, отличаются превосходными световыми характеристиками, так как сферические формы усиливают свет, в то время как прямоугольные его поглощают. Акустические преимущества включают равномерное распределение звука, отсутствие резонирующего звука и уменьшают на 30% проникновение внешних шумов.

Эффективный воздухообмен внутри купола способствует более эффективному отоплению и кондиционированию (30-40%); криволинейная поверхность купола способствует естественной циркуляции воздуха в помещении. Снаружи благодаря аэродинамическому эффекту конструкции ветровой поток огибает купол с меньшим сопротивлением. Форма купола позволяет равномерно распределить напряжения от землетрясения, ветра или снега по всей конструкции.

Однако монолитные железобетонные купола относительно трудоемки по возведению в сравнении с традиционными ригельно-рамными конструкциями.

54

Основная причина значительная трудоемкость и стоимость устройства купольной опалубки, которая имеет низкую оборачиваемость, а по стоимости иногда бывает дороже возводимого с помощью нее объекта.

Основные существующие купольные опалубочные системы:

I.Несъемная |

II. Разборно- |

III. Пневмоопалубка |

IV. Подъемно-переставная |

опалубка |

переставная |

|

опалубка |

|

опалубка |

|

|

В Донбасской Национальной академии строительства и архитектуры предложена новая технологическая схема возведения монолитных железобетонных куполов с использованием принципиально новой опалубочной системы, которая позволяет возводить купольные объекты с необходимыми конструктивными характеристиками при минимальных трудозатратах.

Возведение купольных объектов с помощью предложенной принципиально новой подъемной опалубки дает возможность снизить трудоемкость опалубочных работ, значительно увеличить пролет купольного объекта, а работы на высоте практически свести до минимума. Арматурные и опалубочные работы выполняются в уровне земли. Подъем опалубочной системы осуществляется механически, а не пневматически. После подъема система жестко фиксируется и не требует поддержания избыточного давления под палубой опалубки во время бетонирования и набора прочности бетоном.

Метод торкретирования изнутри позволяет проводить бетонирование практически в любых погодных условиях. Опалубка изготовляется из недорогих материалов, проста и технологична в использовании. Технология не требует сложной спецтехники, опалубка собирается из легких элементов.

Порядок работы опалубочной системы.

I Стадия.

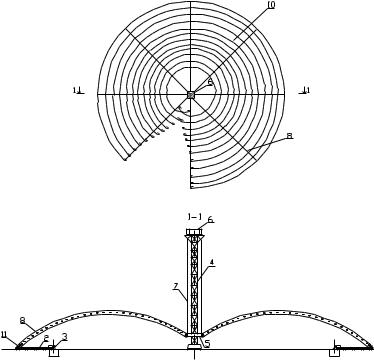

При устройстве нижнего опорного кольца купола в нем выполняют симметричные ниши, делящие его на сегменты 1 (рис 36). Стенки ниш имеют углубления для последующего замоноличивания. Через них проходят роликовые пути 2 к опорному шарниру 3. В геометрическом центре конструкции

55

монтируется временная опора 4 с подъемным кольцом 5, лебедкой 6 и тросами 7.

Кружала 8 собираются из прокатных двутавров № 10 и имеют отверстия ø 10 мм в стенке двутавра по всей длине кружала шагом 150-200 мм (рис.37).

Рис. 36. Монтаж кружал и временной опоры купола: 1- сегменты опорного кольца; 2- роликовые пути; 3- опорный шарнир; 4- временная опора; 5-

подъемное кольцо; 6- лебедка; 7- тросы; 8- кружала

Рис. 37. Фрагмент кружала

56

II Стадия.

После сборки кружал 8 выполняется монтаж арматуры купола 10 (рис. 38).

Арматурой является непрерывная гладкая проволока ø 6 мм, которая последовательно продевается в отверстия кружал, каждая проволока продевается последовательно в определенный уровень отверстий. Концы проволоки не закреплены и свободно располагаются с нахлестом друг на друга в верхней части сектора и некоторым разрывом в нижней части сектора. На концах арматуры выполнены петли, для сцепления с бетоном после бетонирования.

Рис. 38. Армирование купола: 2 – роликовые пути; 3 – опорный шарнир; 4- временная опора; 5- подъемное кольцо; 6 - лебедка; 7- тросы; 8- кружала; 10 – арматура; 11 – ролик

По окончанию армирования производят устройство палубы опалубки купола. Опалубка представляет собой восемь секторов купола и выполнена из легкого листового материала или тонколистового металла. Сектора опалубки крепятся к оголовку временной опоры с внешней стороны купола с помощью проволочных скруток.

Для предотвращения изменения формы кружал во время подъема опалубки, на них устанавливают гибкие затяжки –стальные канаты 13 (рис. 39).

57

Рис. 39. Опалубка в сборе до подъема: 2 – роликовые пути; 3 – опорный шарнир;

4- временная опара; 5- подъемное кольцо; 6 - лебедка; 7- тросы; 8- кружала; 10 –

арматура; 11 – ролик; 12палуба опалубки; 13 – гибкие затяжки

III Стадия.

Подъемная лебедка 6 с помощью тросов 7 поднимает кольцо 5, которое свободно скользит по временной опоре 4. При этом верхний конец кружала 8

поворачивается в шарнирах подъемного кольца 5, а нижний конец с помощью ролика 11 подходит к опорному шарниру 3 в крайнюю проектную точку.

Происходит изменения диаметра опалубки в плане. Стержни проволоки при подъеме совершают свободное скольжение в отверстиях кружал. Арматура верхней части сектора и нижней части движется в противоположных направлениях. По мере подъема края арматуры в нижней части «пустого» сектора подходят друг к другу, а в верхней части расходятся постепенно

58

уменьшая свой нахлест. Расстояния между секторами опалубки при подъеме сокращаются (рис.40).

Рис. 40. Опалубка при подъеме: 2 – роликовые пути; 3 – опорный шарнир;

4- временная опора; 5- подъемное кольцо; 6 - лебедка; 7- тросы; 8- кружала; 10 –

арматура ; 11 – ролик; 12палуба опалубки; 13 – гибкие затяжки

IV Стадия.

При окончании подъема (рис. 41) производится фиксация ролика 11 в опорном шарнире 3. Свободные края арматуры, которые сомкнулись в результате подъема, сцепляют между собой, с помощью петель на их концах, образуя замкнутые кольца по всему сечению купола. Края секторов палубы опалубки также смыкаются в результате подъема, швы между ними проклеивают изнутри клейкой лентой. Выполняется замоноличивание ниш в нижнем опорном кольце. Демонтируют затяжки 13.

59

После подъема опалубочной системы производят бетонирование методом торкретирования изнутри купола. Бетон наносится последовательно от основания до вершины купола. Отскоку и пролету бетонной смеси сквозь сетку 10 препятствует палуба опалубки 12.

Рис. 41. Опалубка после подъема: 2 – роликовые пути; 3 – опорный шарнир;

4- временная опора; 5- подъемное кольцо; 6 - лебедка; 7- тросы; 8- кружала; 12-

палуба опалубки; 13 – гибкие затяжки

V Стадия.

После набора бетоном необходимой прочности производится распалубка в такой последовательности (рис. 42). Палубу 12 отсоединяют от оголовка временной опоры и последовательно демонтируют. Временная опора 4

разбирается поэлементно внутри купола, либо стропится за оголовок и с помощью крана выносится через верхний проем купола, предварительно демонтировав крепление базы опоры.

60