- •1.Загальна частина

- •2.Технологічна частина

- •2.2 Технологічний процес виготовлення гумових сумішей.

- •2.2.1 Подача інгредієнтів у підготовчий цех, розважування

- •2.2.2 Гумові суміші

- •2.2.3 Процес змішування. Режими змішування

- •2.3.2 Автоматичний контроль та керування процесом

- •2.3 Характеристика основного технологічного обладнання

- •2.3.1 Обладнання технологічного ланцюга змішування.

- •2.4 Споживачі гумових сумішей та напівфабрикатів

- •2.6 Аналіз технічного процесу.

- •3 Стисла характеристика виробничого місця

- •4 . Техніка безпеки та охорона навколишнього середовища

2.2 Технологічний процес виготовлення гумових сумішей.

2.2.1 Подача інгредієнтів у підготовчий цех, розважування

Зараз на ВАТ «Дніпрошина» подача каучуків у підготовчий цех здійснюється за допомогою електропогрузчиків.

Кожен гумозмішувач укомплектований стрічковим конвеєром. По команді ЕОМ з конвеєру відбирається декілька брикетів потрібного каучука (або каучуків), і після контролю маси наважки здійснюється завантаження.

В складах розміщені конвеєрні системи для подачі сипких та твердих матеріалів та трубопроводи - для рідких.

Технічний вуглець поступає на завод у залізничних вагонах – хоперах, іноді – автотранспортом, завантаженим в контейнери типу біг-бег. Якщо транспортування проводиться у залізничних вагонах – хоперах то, розвантаження проходить через нижні люки за допомогою м’якого текстильного рукава.

Склад

технічного вуглецю містить 16 бункерів,

що розміщені у 2 ряди, оснащений

транспортуючими засобами, арматурою

та приладами автоматичного керування.

Зі складу до розхідних бункерів може

подаватися гвинтовою, скребковою,

контейнерною, стрічковою, пневмоподачею,

подачею у «киплячому шарі». На даний

момент, з врахуванням екологічних

проблем,

рекомендується

використовувати

вакуум – пневматичний, напорно –

пневматичний та подачу

у«киплячому

шарі»

способи транспортування, як найбільш

безпечні, та потужні. Система транспортування

розміщена на 3-му поверсі підготовчого

цеху.

Склад

технічного вуглецю містить 16 бункерів,

що розміщені у 2 ряди, оснащений

транспортуючими засобами, арматурою

та приладами автоматичного керування.

Зі складу до розхідних бункерів може

подаватися гвинтовою, скребковою,

контейнерною, стрічковою, пневмоподачею,

подачею у «киплячому шарі». На даний

момент, з врахуванням екологічних

проблем,

рекомендується

використовувати

вакуум – пневматичний, напорно –

пневматичний та подачу

у«киплячому

шарі»

способи транспортування, як найбільш

безпечні, та потужні. Система транспортування

розміщена на 3-му поверсі підготовчого

цеху.

На рисунку 2.1 представлена принципова схема складу сировини та транспортування її у підготовчий цех.

Рис.

2.1 - Принципова схема складу сировини

та транспортування її у підготовчий

цех

Рис.

2.1 - Принципова схема складу сировини

та транспортування її у підготовчий

цех

На рисунку 2.2 представлені схеми пневмотранспорту сипких матеріалів.

а - аерозольна; б, е - струминні: типу «флюїд - ліфт»; в - типу «флюїд - флекс»; г - окремими партіями (пробками); д - типу «флюїд - стат»; е – «флюїдна» партіями

Рис. 2.2 - схеми пневмотранспорту сипких матеріалів

Для кожного типу ТВ ставлять розхідний бункер об’ємом 8 або 4,5м3.

Подача технічного вуглецю в контейнерах типу біг - бег, що оснащені дозаторами та пристроями для автоматичного розвантаження, і можуть бути розхідними бункерами, здійснюється на автоматичні ваги типу ДПК (ОДПК), з них в камеру гумозмішувача по закритій тічці (рисунок 2.3).

1 - селектор; 2, 3 - задній і передній візки штовхаючого конвейєру; 4 - сполучна траверса; 5 - хомут; 6 - опорна рама; 7 - контейнер; 8 - розвантажувальний клапан; 9 - завантажувальний отвір контейнеру

Рис.2.3 - Схема контейнера для транспортування технічного вуглецю

До хімікатів відносять ті речовини, що вводять у суміш у невеликих кількостях – вулканізувальні агенти, прискорювачі, антискорчинги та інші. Їх точне дозування має суттєве значення для забезпечення експлуатаційних властивостей вулканізатів, та для забезпечення необхідних режимів вулканізації.

На

даний момент одним з найбільш перспективних

методів є використання розважувально

– упакувальних автоматів з дозуванням

мікрокомпонентів у поліетиленові

мішечки, які подаються на завантажувальний

транспортер гумозмішувача. Для візуального

контролю використовують мішечки різного

кольору. Для розважування використовують

автоматичні ваги типу ОДСС. (рис2.4)

На

даний момент одним з найбільш перспективних

методів є використання розважувально

– упакувальних автоматів з дозуванням

мікрокомпонентів у поліетиленові

мішечки, які подаються на завантажувальний

транспортер гумозмішувача. Для візуального

контролю використовують мішечки різного

кольору. Для розважування використовують

автоматичні ваги типу ОДСС. (рис2.4)

1 - автоматичний пристрій для розтарювання мішків; 2 - автоматичний розвантажувальний пристрій піддонів; 3 - рама; 4 - підвіски з вантажем; 5 - піднімальний стіл з телескопічними вилами; 6 - підвіска з хімікатами в зоні завантаження

Рисунок 2.4 – Схема наважки хімікатів

Види розважування: централізований, децентралізований та комбінований. При централізованому способі усі наважки формуються на

дільниці централізованого розважування, яка спрямована на обслуговування кількох гумозмішувачів. Керування та подача здійснюється за допомогою ЕОМ. Дільниця укомплектована приладами для пакування інгредієнтів у пакетики та механізмами для розтарювання, видалення порожньої упаковки, вентиляційними камерами, роздільними транспортними системами.

Недоліки: при відмові ДЦР система простоює, зберігається людська праця, необхідність розділення великих наважок на кілька частин, потрібен якісний поліетилен для тари.

При

децентралізованому способі біля кожного

гумозмішувача встановлюються бункери

для кожного виду інгредієнтів випускаємої

гумової суміші. Вона більш надійна, бо

система доставки інгредієнтів у

гумозмішувач спрощена, легше керується,

системи транспорту для подачі різних

інгредієнтів максимально уніфіковані.

При

децентралізованому способі біля кожного

гумозмішувача встановлюються бункери

для кожного виду інгредієнтів випускаємої

гумової суміші. Вона більш надійна, бо

система доставки інгредієнтів у

гумозмішувач спрощена, легше керується,

системи транспорту для подачі різних

інгредієнтів максимально уніфіковані.

Недоліки: менша точність наважок, можливість взаємного забруднення компонентів, висока метало- та енергоємність, обмеження числа бункерів біля гумозмішувача, необхідність великого парку контейнерів.

Зараз на заводі використовують комбіновану систему розважування інгредієнтів. Вона включає індивідуальне оснащення гумозмішувачів бункерами для інгредієнтів, що використовуються у великій кількості,та дільницю централізованого розважування на групу гумозмішувачів.

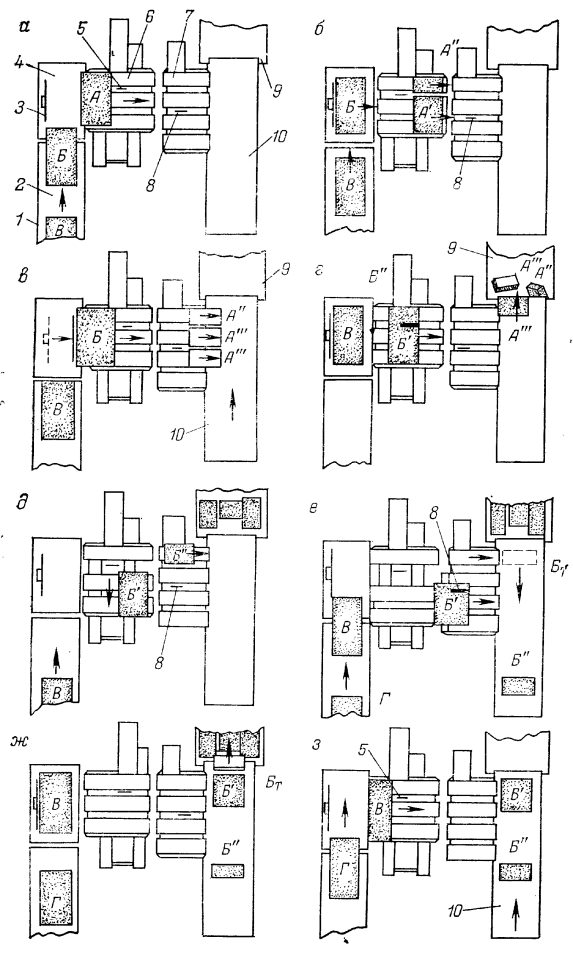

Розважування каучуків виконується на пристрої типу ДАС – 300. Схема його роботи показана на рисунку 2.5.

А, Б, В, Г - повні брикети каучуку; А', Б', А'', Б'', А'" - частка кіп каучуку відповідно після першого, другого і третього різання; Бт - частка брикету каучуку, що забезпечує одержання дози відповідно до рецепта суміші з заданим допуском;

1 - борт живильного конвейєру; 2, 3 - штовхальник; 4 - проміжний конвейєр; 5, 8 - пилки різальних машин; 6, 7 - пластинчастий конвейєр; 9 - електронні ваги; 10 – прийомний конвейєр реверсивної дії для доз каучуку

Рисунок 2.5 Пристрій ДАС – 300

Принцип роботи ДАС – 300 заключається у наступному:

Брикет каучуку А перевантажується з проміжного конвейєру 4 на секційний пластинчастий конвейєр 6 для подачі на різальний пристрій 5. Там він ріжеться на дві частини (А' і А") і направляється на другу різальну машину 5. У цей час брикет Б попадає на конвейєр 4. Коли брикет Б направляється на різальну машину, брикет А, розділений на частини (А", А'" і А'"'), подається на приймальний реверсивний конвейєр 10, що живить частками брикетів каучуків електронні ваги 9.

Три шматки брикету каучуку (А", А"', А'"') падають у лійку електронних вагів 9 , а брикети Б и В проходять обробку в тій же послідовності, що і брикет А.

Надходження шматків брикетів на ваги 9 продовжується доти, поки з вагів не надійде сигнал про те, що задана маса майже досягнута, і бракує тільки малої частки каучуку для одержання необхідної наважки в межах заданої точності.

Подвійна секція пластинчастого конвейєру 6 , на якій знаходиться шматок брикету, що залишився, Б', переміщається в напрямку, показаному на рисунку стрілкою, і подає цей шматок до ножа 8, до машини для одержання відсутньої частки Бт; це забезпечує одержання точної наважки за рецептом виготовляємої суміші.

Частка брикету каучуку Бт, відрізана ножем 8, падає на ваги 9 , після чого необхідна наважка каучуку вважається укомплектованою, а частини брикетів каучуку Б' і Б" зворотним ходом реверсивного конвейєру 10 відводяться назад.

Коли каучук В подається на різальну машину 5, шматки каучуку Б' і Б", що залишилися на реверсивному конвейєрі 10, будуть першими частками брикетів, що надійдуть на ваги 9 на початку нового циклу зважування. Вузол різання кип каучуку включає стрічкову пилку. Форма леза пилки дозволяє зрізати тонкі пластини каучуку на завершальній стадії циклу дозування - одержанні заданої наважки високої точності. Пристрої ДАК-300 обладнані вбудованими вузлами для заточення стрічкової пилки і зварювання стрічки при заміні пилки.

Система

автоматичного керування базується на

мікропроцесорі. Хід циклу дозування

спостерігається на відеоекрані.

Система

автоматичного керування базується на

мікропроцесорі. Хід циклу дозування

спостерігається на відеоекрані.