Технічна характеристика шестичанової жаровні ж-68

|

Показник |

Значення |

|

1. Продуктивність, т/год |

6 - 6,5 |

|

2. Поверхня нагріву сорочки, м2 |

33,5 |

|

3. Діаметр чанів, мм |

2100 |

|

4. Потужність приводу жаровні, кВт |

30 |

Рис. 6. Будова чану жаровні:

1 – вал жаровні; 2 – ніж-мішалка; 3 – аспіраційний патрубок; 4 – парова сорочка стінок та дна чану; 5 – перепускний отвір для м’ятки в дні чану (у чан, що розташовано нижче); 6 – люк для огляду та ремонту чану; 7 – рівнемір.

Рис. 7. Схема шестичанової жаровні Ж-68:

1 – парова сорочка стін та дна; 2 – чан; 3 – дно чану; 4 – привод жаровні; 5 – аспіраційний трубогін чанів; 6 – вал жаровні; 7 – лопать ножа-мішалки.

4.4. Отримання олії методом пресування.

При методі пресування використовують шнекові преси, які підрозділяють на форпреси для неглибокого видалення олії та експелери, - преси для глибокого видалення олії з мезги.

Форпреси застосовують в наступній технологічній схемі: форпресування - екстрагування або в схемі двократного пресування. Експелери застосовують для остаточного видалення олії після форпресування.

Основні робочі органи пресу - шнековий вал та зєєрний циліндр, який є роз'ємним ступінчастим, та стінки якого виконані із сталевих пластин, укладених в каркасі циліндра так, що між пластинами є вузькі щілини для виходу олії.

Шнековий вал є складеним з витками змінного кроку, що зменшується по ходу руху мезги. Для запобігання обертанню мезги в зєєрному циліндрі встановлені фігурні ножі.

Марки пресів: прес-екструдер ЭК-75/1200; МП-63; МП-68 (рис.8); ХСП-26; ЕТП-20;

Розглянемо роботу шнекового форпресу МП-68 (Рис 8). Мезга з живильнику 2 потрапляє у простір між витками шнеку 4 та зєєрним циліндром що охоплює його. Шнек приводиться в рух за допомогою привідної станції 1. Віджимання олії з мезги в шнековому пресі відбувається в результаті постійного її ущільнення внаслідок зменшення кроку витків шнека у напрямку до виходу з преса та безперервного скорочення вільного об'єму всередині зєєрного циліндру при проходженні мезги через прес. Матеріал, спочатку ущільнюється - частинки мезги зближуються, та олія стікає між частинками. Далі при пресуванні частинок олія також стікає і по капілярах, розташованих усередині частинок. Отримана олія стікає у приймальний піддон 6.

Для зменшення витрат ручної праці при обслуговуванні пресу його обладнано механізмом розбирання та складання зєєрного циліндру 3.

Щоб підвищити тиск на мезгу на виході з пресу встановлюють регулюючий пристрій 5 (кільце), що дозволяє змінювати ширину вихідного кільцевого отвору зєєрного циліндра та відповідно товщину макухи-черепашки, що виходить.

Максимальне віджимання олії можливе при оптимальному поєднанні температури та вологості мезги. При пресуванні мезги з вологістю, що перевищує оптимальне значення, вона не формується у вигляді макухи - черепашки, а виходить з пресу в вигляді безформної м'якої маси, віджимання масла практично не відбувається.

При пересушеній меззі максимальний тиск, що розвиває прес виявляється нижчим за тиск, який потрібний для появи у мезги пластичних властивостей, та з пресу виходить не макуха-черепашка, а сипкий матеріал у вигляді борошна або крупки.

Рис. 8. Форпрес попереднього пресування МП-68:

1 – приводна станція; 2 – живильник; 3 – механізм для складання та розбирання зєєрного циліндру; 4 – шнек; 5 – механізм для регулювання товщини макухи; 6 – піддон для олії.

Для форпресів: продуктивність 3,3 - 12,5 т/год; максимальний тиск пресування 25 - 30 МПа; видалення олії 60 - 85% від загального її вмісту; вміст олії у макусі 14 - 18%; товщина макухи - черепашки, що виходить, 8 - 12 мм; тривалість пресування 80 секунд.

Для експелерів: продуктивність 0,75 - 1,25 т/год; вміст олії у макусі 4 - 7%; тривалість пресування 220 - 225 секунд; товщина макухи - черепашки, що виходить, 3 - 5 мм.

4.5. Отримання олії хімічним методом.

Екстракція олії заснована на властивості деяких розчинників вибірково розчиняти олію та утворювати розчин - міцелу.

Екстракція олії може застосовуватися як в чистому вигляді (пряма екстракція сирої м’ятки для сої, коріандру та ін.) або в комбінації з форпресуванням (для соняшнику, бавовнику, льону, арахісу та ін.).

Кінцевими продуктами процесу екстракції є олія та знежирений матеріал - шрот. Розчинниками для витягання олії є бензин екстракції марки А (ТУ 38.101303-72) та нефрас (ОСТ 38.01199-80) з температурою кипіння 63 - 75°С.

Технологічні операції процесу екстракції олії:

1. Підготовка матеріалу до екстракції (подрібнення макухи, подрібнення ядра або насіння);

2. ВТО м’ятки та приготування мезги;

3. Власне процес екстракції;

4. Обробка міцели для розділення її на олію та розчинник.

Метою підготовки матеріалу до екстракції є створення структури, що забезпечує максимальне витягання масла розчинником. Структури для екстракції: сира пелюстка, крупка з форпресової макухи, форпресова пелюстка та гранули після гранулювання.

Подрібнення макухи здійснюють на молоткових або дискових дробарках; пелюстку отримують на плющильних вальцьових верстатах.

Після ВТО крупка має вологість 8,5 - 9,6 % та температуру 80 - 85°С; далі крупка поступає на плющильні верстати для отримання пелюстки товщиною 0,22 - 0,5 мм. Температура матеріалу, що поступає на екстракцію повинна бути на 5°С нижче за температуру кипіння розчинника та не повинна перевищувати 50°С при знежиренні бензином марки А або нефрасом.

Власне екстракція відбувається частіше всього двома способами:

- екстракція зануренням;

- екстракція ступінчастим зрошуванням.

Марки екстракторів для екстракції методом занурення: НД-1250, "Олье-2000". Принцип їх роботи наступний. Масло з олійного матеріалу витягується в процесі безперервного проходження його через потік розчинника в умовах протитечії, при якій розчинник та матеріал безперервно переміщаються щодо один одного.

Екстрактор НД-1250 (Рис 9) складається з екстракційної колони 1 завантажувальної колони з декантатором 2, горизонтального шнека 5. Матеріал для екстракції подають до загрузної колони з декантатором 2, там його промивають міцелою через розмивочний пристрій 4. Під час цього міцела додатково фільтрується та насичується олією. Далі горизонтальним шнеком 5 матеріал подається до екстракційної колони 1. Там встановлено вертикальний шнек, який транспортує екстракційний матеріал вгору назустріч потоку розчинника, який впорскується через форсунки 6. Витки шнеків усередині корпусу екстрактора мають отвори діаметром 8 - 10 мм для проходу крізь них міцели. У верхній частині екстракційної колони встановлений скидач шроту 7.

Характеристика НД-1250: діаметри екстракційної колони, горизонтального шнека та завантажувальної камери 1,25 м; діаметр декантатора 2,2 м; висота екстракційної колони 13,5 м, завантажувальної колони - 9,3 м; продуктивність 21 т/год; подача розчинника 11 - 12 м3/год; концентрація міцели 12 - 20%; вміст олії у шроті не вище 1%.

Переваги екстракції зануренням:

- висока швидкість екстракції;

- простота конструкції екстрактора;

- високий коефіцієнт використання об'єму апарату (до 98%).

Недоліки способу:

- низькі концентрації кінцевих міцел;

- високий вміст домішок у міцелі;

- великі розміри екстракторів по висоті.

Рис. 9. Модернізований шнековий екстрактор НД-1250:

1 – екстракційна колона; 2 – загрузна колона с декантатором; 3 – патрубок для відводу міцели; 4 – розмивна система; 6 – форсунки для вводу розчинника; 7 – скидач шроту.

При екстракції ступінчастим зрошуванням безперервно перемішується тільки розчинник, а матеріал залишається в спокої або знаходиться на рухомій стрічці. Таким способом працює горизонтальний стрічковий екстрактор МЭЗ (мал. 10) та роторний карусельний екстрактор фірми "Екстехнік" (мал. 11). Їх робота полягає в наступному. Розчинник або міцела подаються в зону зрошування чотирьохсекційними блок-насосами. У зоні зрошування матеріал, що екстрагується, спочатку зрошується міцелою низької концентрації, а потім розчинником. Міцела або розчинник фільтруючись через шар матеріалу екстрагує з нього олію та у вигляді більш міцної міцели стікає в збірник.

Перевага способу: отримання міцели підвищеної концентрації та чистоти.

Недоліки способу:

- велика тривалість процесу екстракції;

- невисокий коефіцієнт використання об'єму апарату (до 45%);

- можливість утворення вибухонебезпечних концентрацій розчинника у повітрі.

Характеристика МЭЗ-500: робоча довжина стрічки 14,4 м, ширина шару матеріалу 2,4 м, висота шару 0,8 - 1,4 м; тривалість екстракції 170 - 190 хв; витрати розчиннику 5 - 6 м3/год; продуктивність екстрактора 16 т/год; концентрація міцели 25 - 30%.

Для карусельного екстрактора: подача розчинника та міцели на зрошування 30 - 32 м /год; концентрація міцели на виході 20%; тривалість знежирення 0,5 - 2,0 год; товщина шару 1 - 1,8 м; діаметр ротора 15 м; продуктивність екстрактора 50 т/год; тривалість одного обороту 35 - 208 хв.

Рис.10. Стрічковий екстрактор МЭЗ:

1 – форсунки та зрошувачі для міцели; 2 – загрузний бункер; 3 – стрічковий транспортер; 4 – міцелозбірники; 5 –блок-насоси; 6 – підігрівачі міцели.

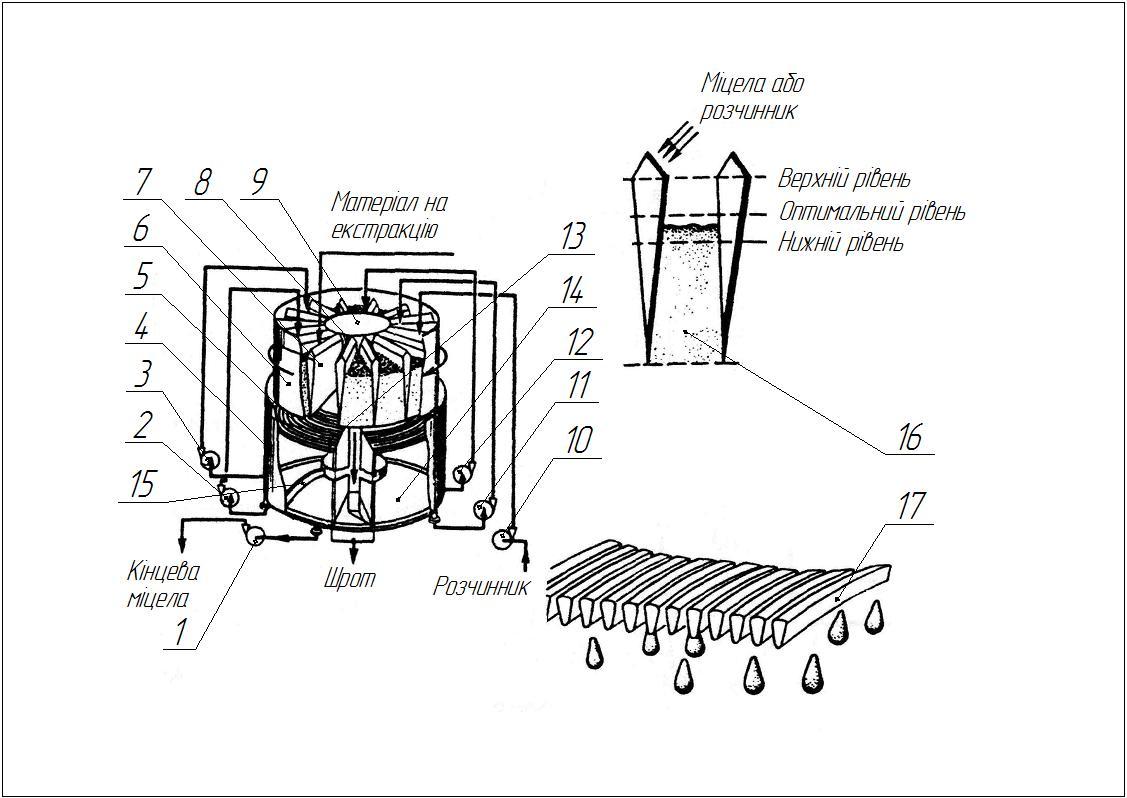

Рис. 11. Одноярусний карусельний (роторний) екстрактор:

1 – насос кінцевої (концентрованої) міцели; 2, 3, 11, 12 – рециркуляційні насоси для міцели; 4 – корпус екстрактора; 5 – перфороване дно; 6 – зовнішня обичайка; 7 – радіальна перетинка ротора; 8 – внутрішня обичайка; 9 – ротор екстрактора; 10 – насос розчиннику; 13 – суцільна ділянка дна; 14 – міцелозбірник; 15 – перетинки міцелозбірнику; 16 – шар матеріалу, що знежирюється; 17 – вигляд дна екстрактору.

Для розділення на олію та розчинник міцелу піддають дистиляції - тепловій обробці з випаровуванням розчинника. Дистиляцію міцели проводять в два прийоми:

- у перший період міцелу піддають випаровуванню шляхом нагріву глухою насиченою парою (t<100°C);

- у другому періоді дистиляція міцели здійснюється із застосуванням гострої перегрітої водяної пари при розрідженні (відгін під вакуумом).

Устаткування для дистиляції:

- триступінчата дистиляційна установка НД-1250, що складається з двох попередніх та остаточного дистилятора;

- чотириступінчаста дистиляційна установка МЕЗ.

Плівчастий дистилятор НД-1250 (Рис 12) працює наступним чином. Міцела через нижній патрубок подається до трубчастої секції 2, де підігрівається парою. Розчинник випаровуючись підіймається у сепаратор 1,звідки пара розчиннику відкачується до конденсатору. Частково звільнена від розчиннику (впарена) міцела через верхній патрубок трубчастої секції подається в наступний дистилятор трьохступінчатої дистиляційної установки.

Рис. 12. Плівчастий дистилятор:

1 – сепаратор; 2 – трубчаста секція.

Для НД-1250: тривалість дистиляції 6 - 10 хв; в першому ступені концентрація міцели на виході 55 - 60%, після другого ступеня - 90 - 95%; температура міцели після першого ступеня 60 - 85°С, після другого ступеня - 95 - 100°С; продуктивність плівчастого дистилятора 12 м3 міцели на годину. У остаточному дистиляторі тривалість дистиляції 4 - 5 хв; температура олії на виході 100 - 110°С.

4.6. Очищення олії від домішок

При віджиманні олії на шнекових пресах разом з олією через зєєрні щілини барабана проходить до 5% домішок.

Тверді частинки видаляють з олії на механізованих гущевловлювачах, за допомогою центрифуг безперервної дії, а також шляхом фільтрації на рамних фільтр-пресах. У гущевловлювачах відокремлюють від олії найбільш великі частинки. Для відділення дрібних частинок використовують шнекові центрифуги типу НОГШ-325. Після очищення олії відстій повинен бути не більше 0,2 %. Подальше очищення олії від механічних домішок проводять на апаратах А1-МСП, а також на дискових фільтрах ФГДС, фільтр-пресах або фільтруючих центрифугах (мал. 14). Олія після такого очищення повинна мати відстій не більше 0,05 % по масі.

Рис. 13. Подвійний гущевловлювач:

1 – кишеня для олії що надходить; 2 – перетинка; 3 – шнек для осаду; 4 – скребковий транспортер; 5 – сітчаста поверхня; 6 – перетинка; 7 – щілина для переходу олії з попереднього в кінцевий відсік; 8 – лоток для збирання осаду.

Фільтруюча центрифуга (Рис 14) працює таким чином. Олія через заливний пристрій 13 та отвори у втулці 4 поступає в порожнину 9 між конусами 2 та 3. Ротор приводиться від електроприводу через клинопасову передачу 14. Під дією сил гідростатичного тиску та проекції переносної сили інерції уздовж образуючої конуса, викликаних обертанням ротора, неочищена олія починає просуватися в просторі між конусами 2 та 3, заповненому цеолітом. При цьому найбільш легкі фракції олії через свою вагу просуватимуться уздовж стінки внутрішнього конуса 2, а найбільш важкі - уздовж стінки зовнішнього 3. Досягши верхньої частини центрифуги очищена за допомогою фільтруючого матеріалу олія виводиться з центрифуги через перфорацію у верхній частині (простір між конусами) та отвори в нижній частині кожуха.

Продуктивність фільтру ФГДС 4 - 5 т/год, відстій в олії до фільтрації 0,3 - 0,5%, після - 0,05%, температура фільтрації 60 - 90°С, поверхня фільтрації 25 м2.

Продуктивність фільтр-преса 1900 кг/год, загальна фільтруюча поверхня 31,92 м2.

Осад, що отримують після первинного очищення олії, прямує в жаровні, де змішується зі свіжою м’яткою. Відразу, після отримання, олію охолоджують до температури менш 60°С для запобігання окислювальним процесам.

Рис. 14. Загальний вигляд центрифуги:

1 - кришка кожуха центрифуги; 2 - внутрішній конус; 3 - зовнішній конус; 4 - перфорована втулка; 5 - привідний вал; 6 - рама; 7 - корпус; 8 - кожух; 9 - матеріал що фільтрує (цеоліт); 10 - заливний циліндр: 11 - кришка; 12 - кришка конуса: 13 - заливний пристрій, 14 - клинопасова передача.

4.7. Розрахункова частина роботи.

Продуктивність конічної фільтруючої центрифуги визначається за формулою:

![]() кг/с, (1)

кг/с, (1)

де ω – частота обертання ротора центрифуги (ω = 3 с-1);

СМ - показник, що характеризує вплив властивостей олії на продуктивність центрифуги, кг·с/м5;

СЦ - показник, що характеризує вплив параметрів фільтруючої перетинки (0,5·10-7…4,2·10-7 м2);

КЦ - показник, що характеризує вплив конструкційних параметрів на продуктивність центрифуги, м3, який знаходять за формулою:

![]() (2)

(2)

де ![]() - мінімальний радіус внутрішнього

конуса, (

- мінімальний радіус внутрішнього

конуса, (![]() =0,075

м);

=0,075

м);

![]() - висота ротора, (Н=0,4 м);

- висота ротора, (Н=0,4 м);

![]() - кут нахилу ротора центрифуги до лінії

вісі, (

- кут нахилу ротора центрифуги до лінії

вісі, (![]() =25º);

=25º);

![]() - відстань між конусами ротора, (

- відстань між конусами ротора, (![]() =0,05

м).

=0,05

м).

Показник, що характеризує вплив властивостей олії на продуктивність центрифуги визначають за формулою:

![]() , (3)

, (3)

де ![]() - щільність суспензії, кг/м3;

- щільність суспензії, кг/м3;

![]() - щільність

олії після очищення, кг/м3;

- щільність

олії після очищення, кг/м3;

![]() -

кінематична в’язкість очищеної олії

при температурі 20ºС, (

-

кінематична в’язкість очищеної олії

при температурі 20ºС, (![]() =0,5236·10-4);

=0,5236·10-4);

![]() - масова

доля домішок у суспензії, (

- масова

доля домішок у суспензії, (![]() =0,01…0,03)

=0,01…0,03)

Необхідно розрахувати продуктивність фільтруючої центрифуги згідно з індивідуальним варіантом завдання (таблиця 4).

Таблиця 4

Вихідні данні для розрахунку продуктивності центрифуги.

|

Показники |

Варіанти | |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

СЦ, м2 |

0,5·10-7 |

1,0·10-7 |

1,5·10-7 |

2,0·10-7 |

2,5·10-7 |

3,0·10-7 |

3,5·10-7 |

4,0·10-7 |

4,2·10-7 |

0,75·10-7 |

|

|

850 |

855 |

860 |

865 |

870 |

875 |

880 |

885 |

890 |

895 |

|

|

830 |

842 |

840 |

845 |

847 |

751 |

854 |

856 |

860 |

869 |

|

|

0,01 |

0,015 |

0,02 |

0,025 |

0,03 |

0,01 |

0,015 |

0,02 |

0,025 |

0,03 |

Зміст звіту

Описати будову, принцип дії та особливості машин та обладнання для підготовки насіння до переробки та отримання олії.

Замалювати принципові схеми обладнання.

Записати технічну характеристику основних машин та обладнання.

Виконати розрахункову частину роботи.

Записати контрольні питання по роботі та знати відповіді на них.