Розробили:

Богданов Євген Володимирович, доцент кафедри МВПТ

Фесенко Андрій Вікторович, доцент кафедри СГМ

Рецензенти:

Брагінець М.В., д.т.н., професор, завідувач кафедрою механізації виробничих процесів у тваринництві.

Матийчак Г.А., к.т.н., доцент кафедри механізації виробничих процесів у тваринництві.

Методичні вказівки розглянуті і затверджені на засіданні кафедри механізації виробничих процесів у тваринництві «__» _______ 2009 р. (протокол № __)

Тема: МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ СУШІННЯ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ

-

Мета роботи: вивчити технологічний процес роботи та будову машин та обладнання для сушіння сільськогосподарської продукції.

-

Завдання роботи:

2.1. Вивчити технологічний процес роботи, будову та технічну характеристику машин для конвекційного сушіння сільськогосподарської продукції.

2.2. Вивчити технологічний процес кондукційного, радіаційного та природного сушіння сільськогосподарської продукції.

2.3. Вивчити технологічний процес роботи, будову та технічну характеристику обладнання для сублімаційного сушіння сільськогосподарської продукції.

2.4. Виконати розрахункову частину роботи.

2.5. Підготувати звіт.

3. Обладнання робочого місця:

-

Плакати.

-

Методичні вказівки.

-

Навчальна література.

-

Конспект лекцій.

4. Методика виконання роботи.

4.1. Загальні відомості.

Одним із методів консервації сільськогосподарської продукції є сушіння, при якому з продукту випаровуванням видаляється частина вологи.

Якщо овочі, м'ясо, рибу висушити до вологості 12 - 14%, а плоди до вологості 15 - 17%, то в цих продуктах припиняється життєдіяльність мікроорганізмів та створюються умови для тривалого зберігання.

Способи сушки застосовують в залежності від властивостей висушуваних продуктів, потрібної якості готового продукту, раціонального ведення процесу сушіння, форми зв'язку вологи з матеріалом (буває зв'язок хімічний, фізико-хімічний та фізико-механічний; причому, хімічно зв’язана волога при сушці не видаляється).

При сушінні на видалення 1кг вологи витрачається теплова або електрична енергія, тому, де це можливо, вологу видаляють до сушіння пресуванням, випаровуванням, центрифугуванням або фільтрацією.

Оптимальний процес сушіння - це такий, коли отриманий готовий продукт якнайповніше відновлює при кулінарній обробці свої початкові властивості та якість.

4.2. Способи сушіння та типи сушильних установок.

У плодоовочевому сушильному виробництві застосовують конвекційний, кондукційний (контактний), радіаційний способи сушіння, а також сушіння сублімацією, струмом високої частоти (СВЧ) та природне сушіння.

При конвекційному способі сушіння подача тепла до продукту що висушується здійснюється за рахунок руху та контакту з продуктом агента сушіння, його перемішування з вологою, що випаровується, та її віднесення. Такий спосіб використовується для сушіння плодів та овочів.

Сушильні установки конвекційного способу по конструкції бувають шахтні, тунельні, конвеєрні, шафові, а за принципом дії - безперервної та періодичної дії.

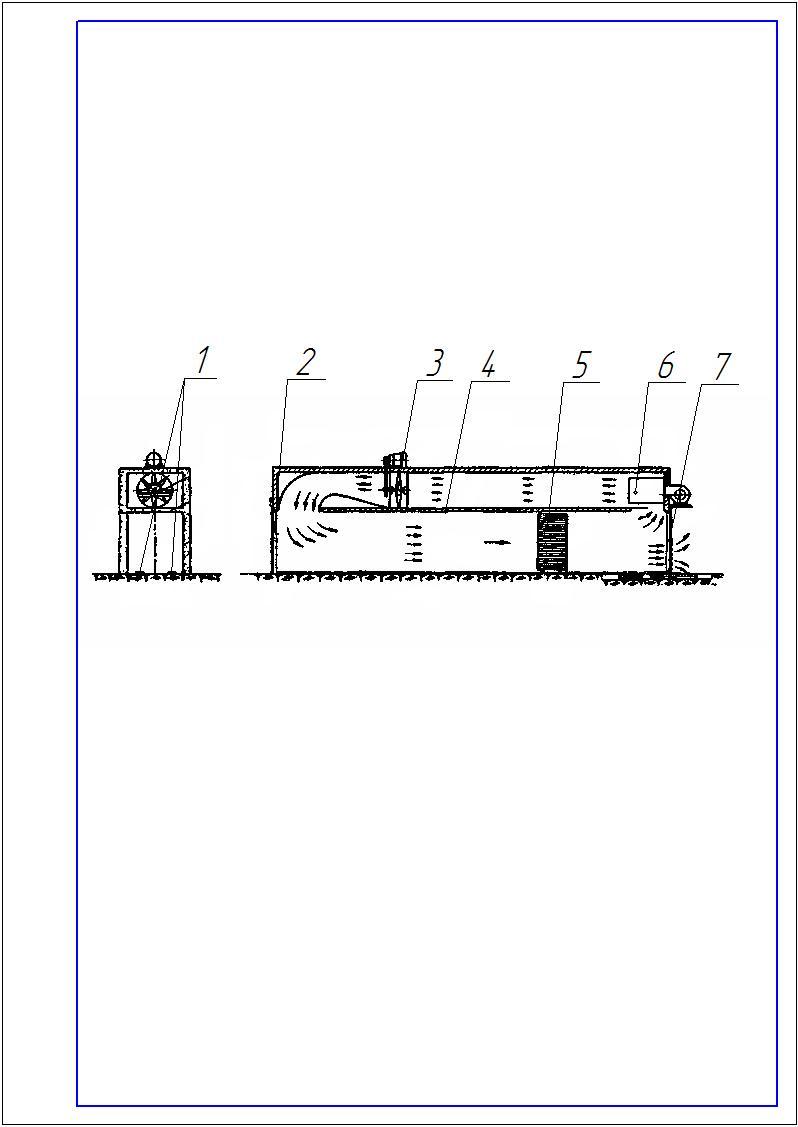

Тунельна сушарка ЦЕР (Рис 1) періодичної дії призначена для сушіння слив, вишень, абрикоса та ін. фруктів. Вона є цегляним каналом завдовжки 14 м та шириною 1,88 м, який роздільний горизонтальною перетинкою 4 на два канали. Над нею рухається сушильний агент (суміш повітря та продуктів згоряння), який виробляє камера згоряння 6, а в нижній частині рухаються вагонетки з плодами 5 по сталевих шинах 1. Рециркуляція агента сушіння для повного його насичення вологою здійснюється за допомогою осьового вентилятора 3. У каналі розміщено 12 вагонеток, температура газової суміші на початку сушіння складає 45˚С, а в кінці більше 75˚С. Тривалість сушки слив - 18 - 22 год.

Рис.1. Тунельна сушарка ЦЕР:

1 - сталеві шини; 2 - загрузні двері; 3 - осьовий вентилятор; 4 - роздільна перетинка; 5 - вагонетка; 6 - камера згоряння; 7 - вигрузні двері.

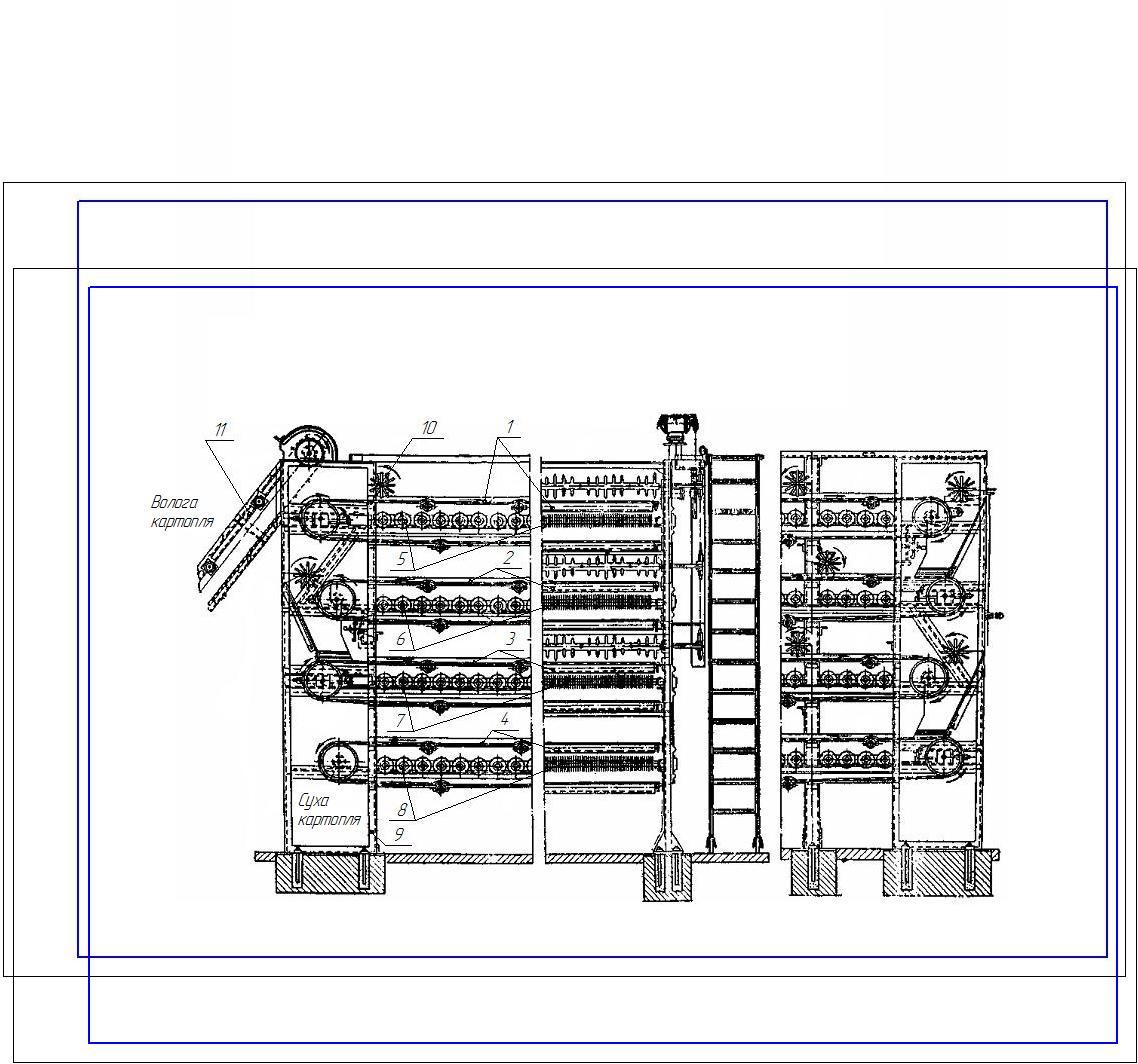

Стрічкова сушарка КСА-80 (рис.2) складається з чотирьох транспортерів 1 - 4, кожен з яких має індивідуальний привід (потужністю 0.8 кВт з частотою обертання n=920 хв-1) та безступінчатий варіатор для зміни швидкості руху стрічки 0,1 - 0,7 м/хв. Для регулювання товщини шару матеріалу що висушується (3 - 4см) встановлено ворошилки 10.

Сушарка працює наступним чином. Початковий вологий матеріал (картопля) завантажується на верхню стрічку похилим скребковим елеватором 11. Повітря нагрівається за допомогою парових калориферів 5 - 8, та підіймається вгору. Підігріте повітря, проходячи через стрічки з висушуваним матеріалом, відбирає вологу та виходить через витяжну шахту. Тривалість сушіння продукту регулюється загальним часом перебування продукту на стрічках, тобто швидкістю переміщення стрічок, а також швидкістю повітря під стрічками, яка регулюється ступенем відкриття заслінок витяжної шахти.

Продуктивність сушарки КСА-80 - 500кг/год випаруваної вологи або 4 - 5 т/доб сухої картоплі з початковою вологістю W=75 - 80%.

Рис.2. Стрічкова сушарка КСА-80:

1, 2, 3, 4 - стрічкові транспортери; 5, 6, 7, 8 - парові калорифери; 9 - корпус; 10 - ворошилки; 11 - похилий скребковий елеватор.

Аналогічну будову має конвеєрна сушарка СПК-90, продуктивність якої 4т/доб сухої картоплі.

Розпилювальні сушарки використовують для отримання овочевих та плодово-ягідних порошків. При розпилюванні продукту на дрібні частинки (5 - 500 мкм) значно збільшується поверхня контакту продукту з гарячим повітрям та процес сушіння триває 5 - 30 с.

Марки розпилювальних сушарок:

- “Лува” (Франція);

- ZTR-300 (Германія).

Сушарка “Лува” (Рис 3) представляє собою башту циліндрової форми діаметром 5,4 м та висотою 3,8 м. Подрібнений продукт по трубопроводу 6 подається до розпилювального диску 3, який обертається зі швидкістю 6500 хв-1. Одночасно зверху крізь фільтр 5 та підігрівач 4 подається повітря температурою 140 - 150˚С та, продуваючи розпорошені частинки, миттєво їх висушує. Далі з дна корпусу порошок скребком 7 подається до трубопроводу 8, а звідти до циклонів 10, де відбувається відділення порошку від повітря. Готовий порошок збирається в бункері 11.

Продуктивність сушарки - 300 кг вологи/год, витрати пари - 3кг/кг вологи що випаровано.

Основний недолік даного типу сушарок - з повітрям, що виходить, втрачається до 9 - 10% продукту.

Рис.3. Схема розпилювальної сушарки “Лува”.

1, 9 - вентилятори; 2 - привід розпилювального диску; 3 - центральний розпилювальний диск; 4 - паровий підігрівач повітря; 5 - стільниковий фільтр; 6 - трубогін подачі продукту на розпилювальний диск; 7 - скребки для збору часток порошку; 8 - повітряний канал; 10 - циклони для відділення порошку від повітря; 11 - збірний бункер; 12 - випускний шлюз.

Сушіння матеріалів в киплячому шарі та в псевдозрідженому стані забезпечує велику інтенсивність випаровування вологи та безперервність роботи сушарок.

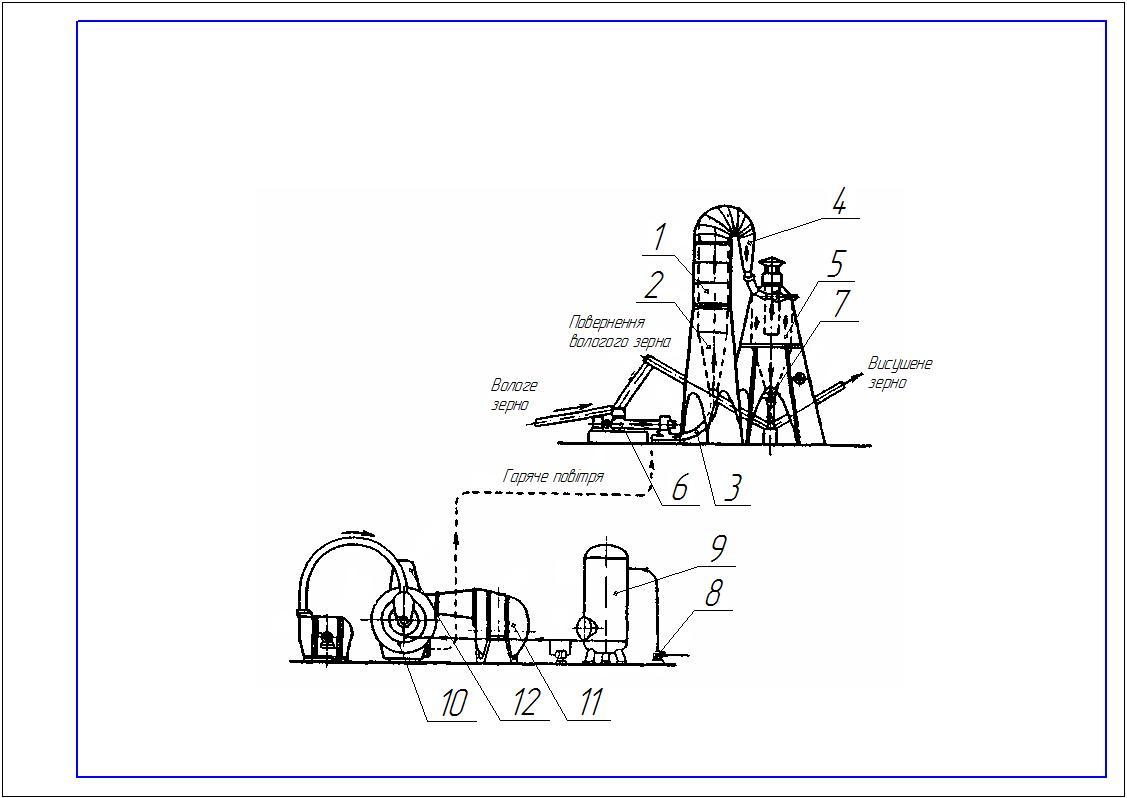

Аерофонтанна сушарка фірми “Комплекс” (Рис 4) має сушильну камеру 1 діаметром 1,5 м, знизу до якої підходить транспортна труба 3 із дифузором 2. Зверху камера сушки трубопроводом 4 сполучена з циклоном 5. Вологий матеріал шнековим дозатором 6 подається до камери змішування, де зерно змішується з агентом сушки. Під впливом висхідного повітряного потоку зерно переходить в псевдозріджений, та поступово рухаючись вгору в сушильній камері, потрапляє до циклону. Якщо матеріал достатньо висушений, то він через шлюзовий затвор циклону 7 вивантажується транспортером 14, інакше транспортером 15 подається на повторне сушіння.

Температура агента сушки 350˚С, максимальна висота сушильної камери 12 м, продуктивність сушарки 700 - 1000 кг/год.

Рис.4. Аерофонтанна сушарка.

1 - сушильна камера; 2 - конічний дифузор; 3 - транспортна труба для вологого насіння; 4 - трубогін для сухого насіння; 5 - циклон; 6 - шнековий дозатор; 7 - шлюзовий затвор; 8 - насос; 9 - резервний бак для пального; 10 - форсунка; 11 - вентилятор; 12 - піч.

При кондукційному (контактному) способі сушіння - випаровування вологи відбувається за рахунок передачі тепла продукту що висушується через нагріту поверхню. Тривалість сушки - декілька секунд. Цей спосіб відрізняється малими енерговитратами та здійснюється на одно- або двовальцевих сушарках, в яких продукт що піддається сушінню (паста, пюре) наноситься тонким шаром на нагрітий сушильний валець. З вальця ножем-скребком знімається тонка плівка, яка потім подрібнюється в порошок або в пластівці. Вологість готового продукту 4 - 6%.

При радіаційному способі на продукт що висушується впливають інфрачервоними (ІЧ) променями за допомогою спеціальних інфрачервоних ламп типу ЗС або керамічних газових пальників.

Чим коротші хвилі, тим глибше проникають вони в продукт. Для харчових продуктів глибина проникнення складає 6 - 15 мм.

Сушарка для сушки інфрачервоним промінням - це стрічковий транспортер, над яким встановлені електричні лампи ІЧ-випромінення. Час сушіння набагато менший, ніж при конвекційному способі.

Природний спосіб сушіння здійснюється за допомогою сонячних променів на відкритих майданчиках і є поєднанням конвекційного (за рахунок руху повітря), кондукційного (за рахунок контакту з нагрітою поверхнею) та радіаційного (за рахунок ІЧ спектру сонячних променів). Це найбільш економічний спосіб сушіння.

4.3. Вакуумне сублімаційне сушіння.

Сублімацією називають випаровування твердої вологи без плавлення із замороженого стану. При цьому вода переходить з твердого стану в пароподібний, минаючи рідку фазу.

Продукти, висушені методом сублімації, майже повністю зберігають свою біологічну цінність, колір, смак, запах, об'єм, легко поглинають вологу при обводненні, використовуються для постачання полярних та дрейфуючих станцій, високогірних районів, забезпечення екіпажів космічних кораблів і т. ін.

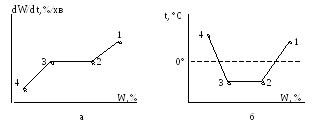

Сушіння способом сублімації складається з трьох періодів (Рис.5):

1). період охолоджування та само заморожування, температура продукту знижується до -5 - 15°С (ділянка 1-2);

2). період сушіння сублімацією (ділянка 2-3), при цьому температура не змінюється, заморожена волога випаровується з продукту шляхом підведення до нього додаткової теплової енергії (видаляють 75 - 85% вологи);

3). теплове досушування - віддаляється 5 - 15% вологи (ділянка 3-4).

Тривалість сушіння методом сублімації - 15 - 26 год.

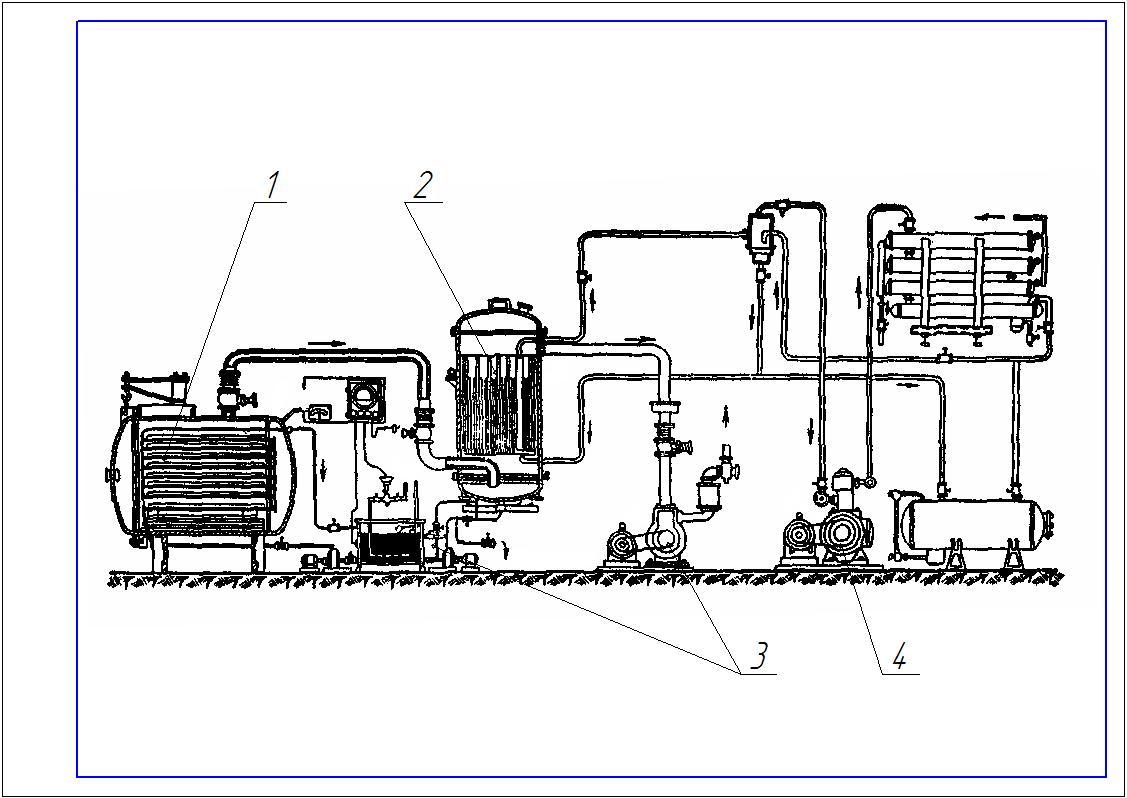

Сублімаційна сушарка (рис.6) складається з сушильної камери 1 (субліматор), конденсатора 2, форвакуумного насоса 3, холодильного компресора 4, а також устаткування для підготовки гарячої води та подачі її в порожнини у плитах субліматора на яких розміщують продукт, що підлягає сушінню.

У субліматорі створюють глибокий вакуум (133 - 267 Па). При такому тиску волога з продукту випаровується при температурі - 10 - 15˚С. Температура гарячої води 40˚С. Інтенсивність випаровування збільшується із збільшенням кількості тепла, що підводиться до продукту крізь порожнини у плитах.

Пара, що утворюються при сушінні продукту, відводяться у конденсатор, тиск в якому повинен бути в два рази менше, ніж в субліматорі. У конденсаторі відбувається конденсація та кристалізація водяної пари. Охолоджуючим агентом є розсіл або аміак з температурою кипіння - 20 - 25°С.

Рис.5. Графіки зміни швидкості (а) та температури (б) сублімаційного сушіння продукту від вмісту в ньому вологи.

Рис.6. Схема сублімаційної сушарки:

1 - субліматор; 2 - конденсатор; 3 - форвакуумний насос; 4 - холодильний компресор.

4.4. Розрахункова частина роботи.

Кількість вологи, що було випаровано під час сушіння визначається за формулою:

![]() ,

кг/год, (1)

,

кг/год, (1)

де ![]() ,

,

![]() - вага зерна, відповідно що поступає до

сушильної камери та виходить з неї за

одиницю часу, кг/год;

- вага зерна, відповідно що поступає до

сушильної камери та виходить з неї за

одиницю часу, кг/год;

![]() ,

,

![]() - вологість зерна, відповідно що поступає

до сушильної камери та виходить з неї,

%.

- вологість зерна, відповідно що поступає

до сушильної камери та виходить з неї,

%.

Виходячи з рівняння балансу вологи:

![]() ,

кг/год, (2)

,

кг/год, (2)

де d1 и d2 - вміст вологи у повітрі відповідно до та після сушіння зерна, г/кг;

L - витрати повітря, кг/год.

Визначаємо необхідні мінімальні витрати повітря:

![]() ,

кг/год. (3)

,

кг/год. (3)

Необхідно визначити згідно з індивідуальним варіантом завдання (табл. 1) вагу зерна після сушіння та найменші витрати повітря для сушіння зерна.

Таблиця 1

Вихідні данні для розрахунку витрати повітря під час сушіння зерна.

|

Показники |

Варіанти |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Маса зерна,

|

2000 |

1000 |

3000 |

32000 |

16000 |

8000 |

5000 |

10000 |

500 |

9000 |

|

Початкова

во-логість,

|

20 |

23 |

17 |

18 |

20 |

20 |

26 |

22 |

18 |

21 |

|

Кінцева

во-логість,

|

14 |

16 |

13 |

14 |

13 |

14 |

18 |

11 |

11 |

13 |

|

Вміст вологи у повітрі до су-шіння d1, г/кг |

5,41 |

|||||||||

|

Вміст вологи у повітрі після сушіння d2, г/кг |

6,80 |

7,12 |

6,18 |

12,01 |

6,75 |

8,26 |

13,62 |

14,11 |

7,26 |

6,89 |

Зміст звіту