- •Федеральное агентство по образованию Пермский государственный технический университет

- •Дипломный проект

- •Пермь 2006 г.

- •Руководитель выпускной квалификационной работы

- •Реферат

- •Перечень используемых условных обозначений, сокращений, терминов

- •Введение

- •1. Насос регулятор-описание и работа.

- •2. Статистика дефектов агрегата нр-90 и их последствия.

- •3. Анализ и выбор антифрикционных износостойких покрытий

- •4. Анализ и выбор антифрикционных износостойких материалов

- •5. Кинематический и динамический расчет насоса[9]

- •6. Расчетные методы оценки износа[10,11]

- •7. Технология изготовления металлофторопластового подпятника

- •8. Сравнительный анализ экономической эффективности вариантов повышения ресурса подпятника[14,15].

- •9. Охрана труда и безопасность жизнедеятельности

- •Заключение

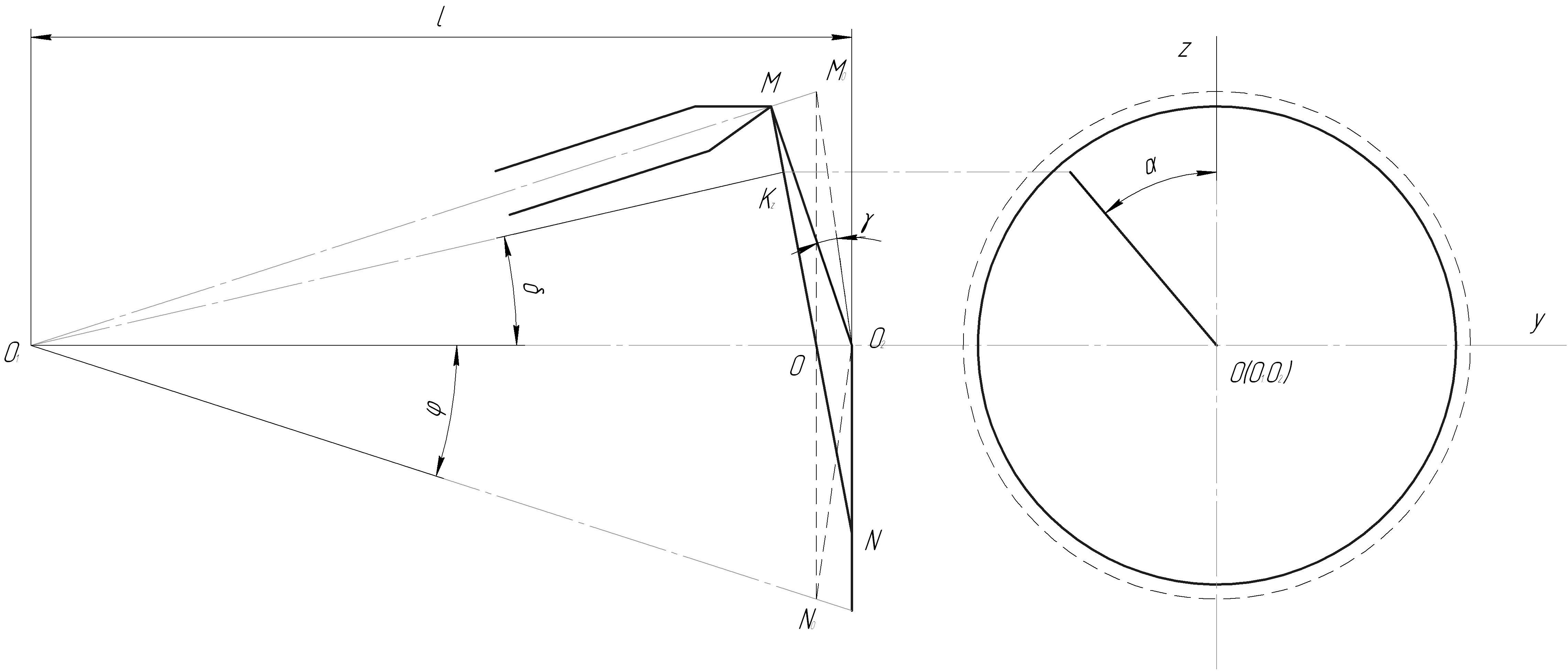

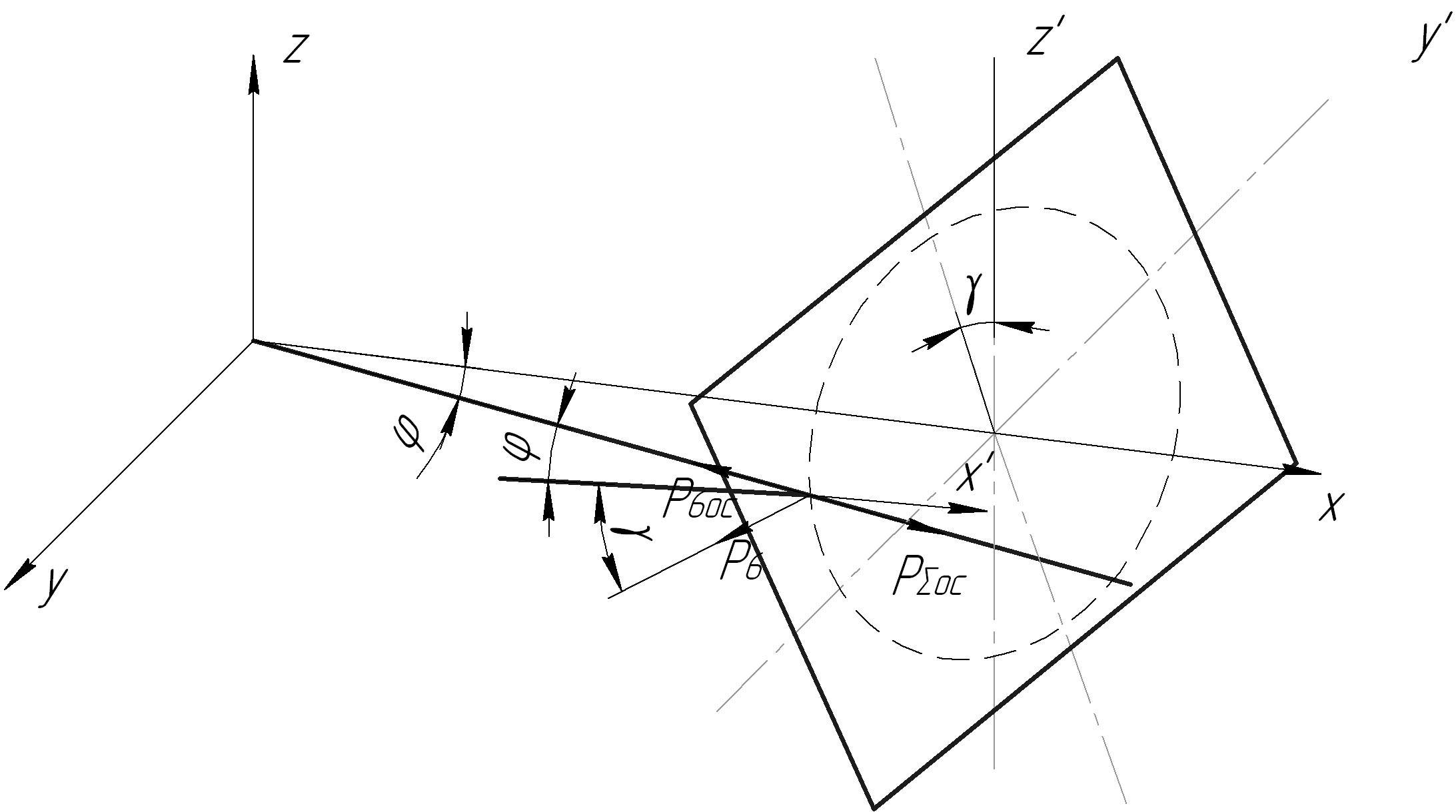

5. Кинематический и динамический расчет насоса[9]

Рис. 10. К исследованию кинематики насоса

Уравнения для пути, скорости и ускорения плунжера имеют вид:

![]() (5.1)

(5.1)

При а=180(полуоборот ротора) ход плунжера достигает максимальной величины

Где

![]() ,

,![]() -

отклонение оси плунжера от оси ротора,

-

отклонение оси плунжера от оси ротора,![]() -

угол наклона шайбы,

-

угол наклона шайбы,![]() .

.

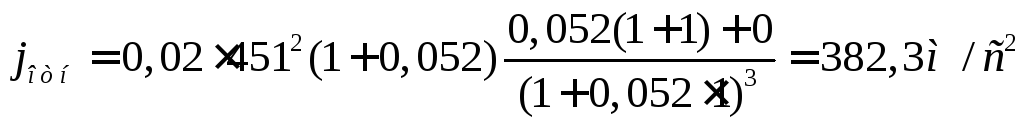

![]() (5.2)

(5.2)

Где

![]() =451

рад/с - угловая скорость вращения ротора,

а=90,

=451

рад/с - угловая скорость вращения ротора,

а=90,![]() .

.

Ускорение в относительном движении:

(5.3)

(5.3)

Кориолисово ускорение:

![]() (5.4)

(5.4)

![]()

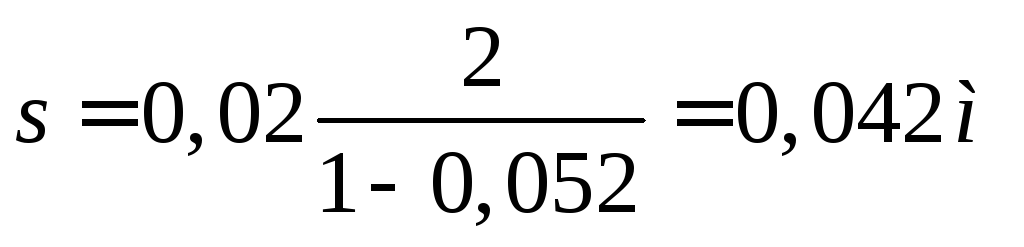

5.1 Силы и моменты действующие на плунжер.

К плунжеру приложены следующие силы и моменты(рис. 3): давление топлива Рц, сила давления жидкости Р2, центробежная сила инерции плунжера Р3, сила инерции плунжера в относительном движении Р4, кориолисова сила инерции плунжера Р5, сила реакции наклонной шайбы Р6, сила реакции цилиндра Рц, реактивный момент цилиндра Мц.

Рис. 11. Схема сил, действующих на плунжер

Сила давления жидкости

![]() (5.5)

(5.5)

![]() Па/м2

Па/м2

Где

![]() МПа - давление жидкости в цилиндре;

МПа - давление жидкости в цилиндре;

![]() МПа - давление жидкости в полости

наклонной шайбы;

МПа - давление жидкости в полости

наклонной шайбы;

![]()

![]() - площадь поперечного сечения плунжера.

- площадь поперечного сечения плунжера.

Центробежная сила инерции плунжера

![]() (5.6)

(5.6)

![]() Н

Н

![]() кг - масса плунжера;

кг - масса плунжера;

![]() м - расстояние от оси вращения ротора

до центра тяжести плунжера при

м - расстояние от оси вращения ротора

до центра тяжести плунжера при![]() и

при а=0.

и

при а=0.

![]() Н (5.7)

Н (5.7)

![]() Н (5.8)

Н (5.8)

Сила инерции плунжера в относительном движении

![]() Н (5.9)

Н (5.9)

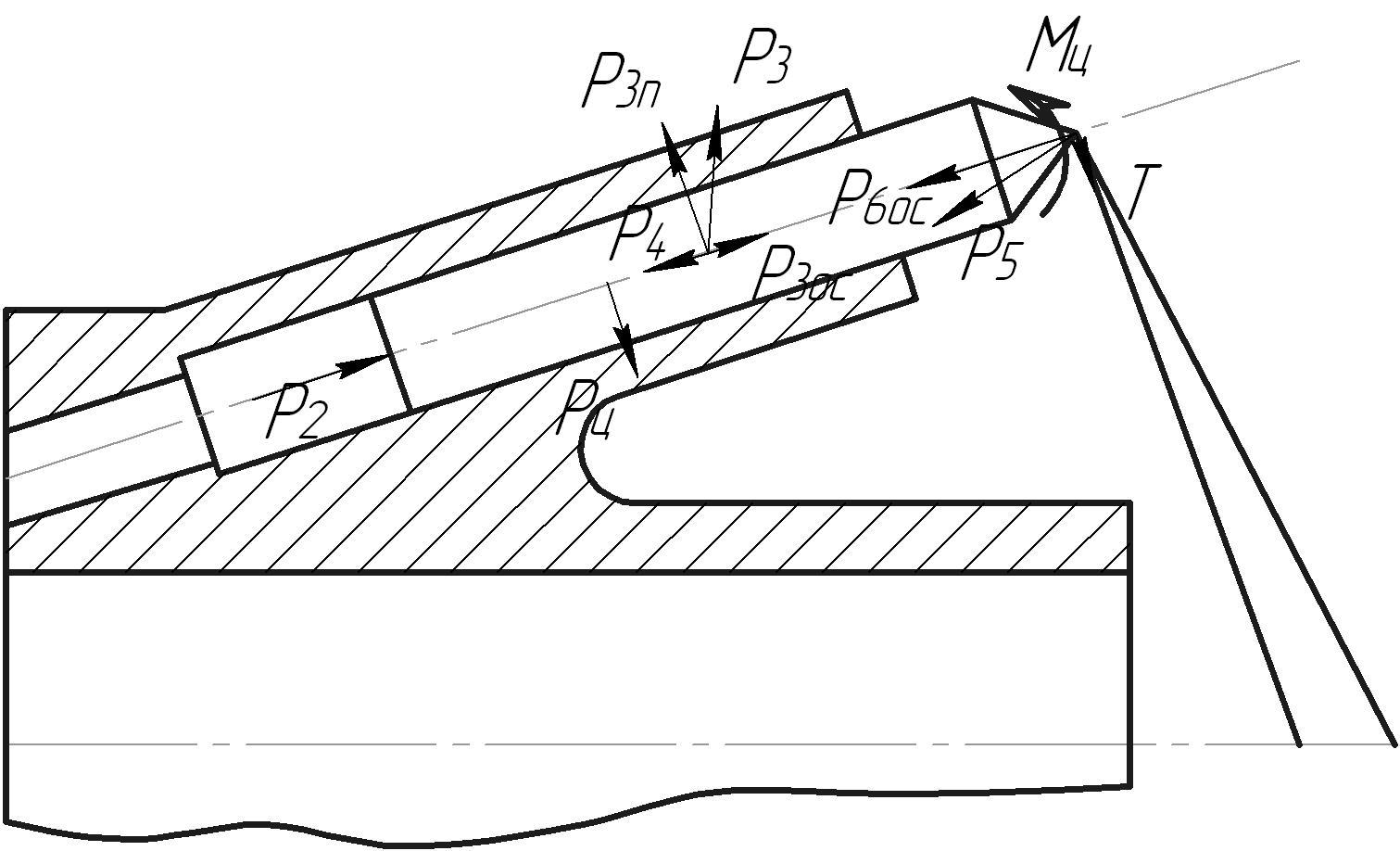

Рис. 12. К определению величины силы реакции шайбы

Кориолисова сила инерции плунжера

![]() Н (5.10)

Н (5.10)

Сила реакции наклонной шайбы определяет величину контактных напряжений на подпятнике и поверхности наклонной шайбы, а также перекашивает и расшатывает плунжер в цилиндре.

![]() Н (5.11)

Н (5.11)

Н (5.12)

Н (5.12)

Минимальное значение

![]() будет при а=180(сила имеет максимальное

значение)

будет при а=180(сила имеет максимальное

значение)

Вторая составляющая реакции шайбы

![]() Н (5.13)

Н (5.13)

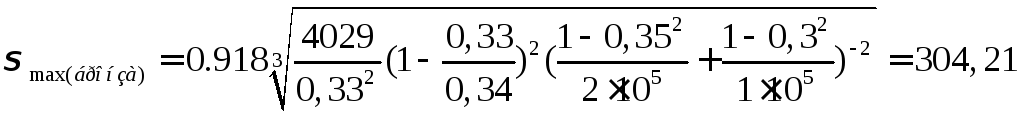

5.2 Расчет на смятие от контактных напряжений

(5.14)

(5.14)

Где

![]() -сила

реакции наклонной шайбы;

-сила

реакции наклонной шайбы;

D=0,33 м-диаметр сферы пластины подпятника;

![]() -

коэффициент Пуассона;

-

коэффициент Пуассона;

Е-модуль упругости материала;Е1=1000 МПа, Е2=100000 МПа

D1=0,34 м -диаметр сферы наклонной шайбы.

Сравнив контактные напряжения

![]() можно сделать вывод что физические

свойства материала практически не

влияет на напряжения.

можно сделать вывод что физические

свойства материала практически не

влияет на напряжения.

6. Расчетные методы оценки износа[10,11]

Различают два вида износа: абразивное и кавитационное изнашивание. В данной дипломной работе уделяется больше внимания на рассмотрение и расчет абразивного износа, хотя не исключается возможность образования кавитации.

Согласно ГОСТ 27674-88 абразивное изнашивание материала происходит в результате механического воздействия на него (резания или царапания) твердых частиц, находящихся в свободном (примесь частиц в топливе) или закрепленном (включения частиц в бронзу при финишной обработке) состоянии. Механизм этого вида изнашивания заключается в удалении материала с изнашиваемой поверхности в виде либо очень тонкой стружки, либо фрагментов предразрушенного материала, выдавленного предварительно по сторонам пластически деформированной царапины, либо дисперсных частиц, хрупко отделяющихся при воздействии. Изнашивающиеся абразивные частицы бывают минерального происхождения, могут быть продуктами окисления металла, а также наклепанными металлическими частицами или твердыми структурными составляющими одного из сопряженных материалов. Резать и снимать стружку могут не все частицы, часть из них пластически деформирует материал в зависимости от соотношения твердостей частицы и материала. Всякое изнашивание является абразивным, так как продукты износа также выступают в роли абразивных частиц.

Виды абразивного изнашивания и их характеристики.

Виды изнашивания: при трении о закрепленные абразивные частицы, при трении об абразивную прослойку, при трении в абразивной массе, ударно-абразивное, гидроабразивное, газо-абразивное, в струе абразивных частиц.

Таблица 17

Факторы, влияющие на процесс изнашивания при наличии между поверхностями трения абразивных частиц

|

Наименование фактора |

Факторы, влияющие на изнашивание |

|

Механические свойства деталей и абразивных частиц |

1. С применением твердых сплавов износ поверхности резко уменьшается |

|

Нагрузка |

1. При давлении 3-30 МПа абсолютный износ в конце процесса постоянный, если абразивная прослойка постоянная. Продолжительность изнашивания уменьшается при увеличении нормальной нагрузки. С увеличением давления увеличивается интенсивность изнашивания; сумма износа в конце процесса постоянная. 2. С увеличением нагрузки уменьшается перекатывание частиц, они скользят. 3.

|

|

Размер и форма абразивных частиц |

1. Износ увеличивается пропорционально размеру абразивных частиц. 2. Увеличение износа наблюдается до критического размера абразивных частиц. 3.Для полимерных материалов с увеличением размера абразивных частиц уменьшается износ. |

|

Количество и концентрация абразивных частиц |

1. С увеличением концентрации непрерывно уменьшается зависимость износа от нее и при 30%-ном увеличении концентрация не изменяет величину износа. 2. Изнашивание зависит от концентрации прямо пропорционально, но оно снижается с уменьшением размера частиц. |

|

Температура |

1. С повышением температуры взаимодействия резко растет коэффициент трения. 2. С увеличением температуры износ сталей и сплавов непрерывно возрастает. |

|

Скорость скольжения |

Зависимость скорости скольжения от износа при наличии абразивных частиц между поверхностями изучена мало. Есть несколько предположений, что с увеличением скорости скольжения интенсивность изнашивания быстро уменьшается, износ зависит не от скорости скольжения, а лишь от пути трения. |

|

Смазочная среда |

1. При пластическом смазочном материале износ при равных концентрациях частиц в несколько раз выше, чем в случае жидкого смазочного материала. 2. Значительное влияние на износ оказывает тип смазочного вещества. |

|

Качество и шероховатость поверхности |

Влияние качества и шероховатости поверхности при наличии абразивных частиц между поверхностями трения практически не изучен. |

6.1 Расчет абразивного износа

Проанализировав физико-механические характеристики покрытий и новых материалов прихожу к выводу о целесообразности применения металлофторопласта. Расчет на износ материала производится по сравнению с бронзой.

Расчет износа при упругом и пластическом контакте частиц с поверхностямибронзовой пластины.

Абразивные частицы, находящиеся между поверхностями трения, могут вызвать разрушение поверхностного слоя детали срезанием микростружки или за счет циклического деформирования поверхности в пластической или упругой областях. Гарантированный ресурс бронзовой пластины 10000 часов(данные завода).

Внедрение абразивных частиц в поверхность сопровождается их относительным скольжением.

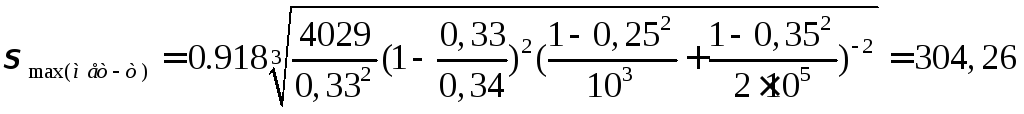

Объем вовлеченного в контактную деформацию материала

(6.1)

(6.1)

где h=8 мкм - глубина

внедрения частицы, мкм;R=5

мкм - усредненный объемный радиус частиц,

мкм;![]() -

число частиц, находящихся в зоне трения.

-

число частиц, находящихся в зоне трения.

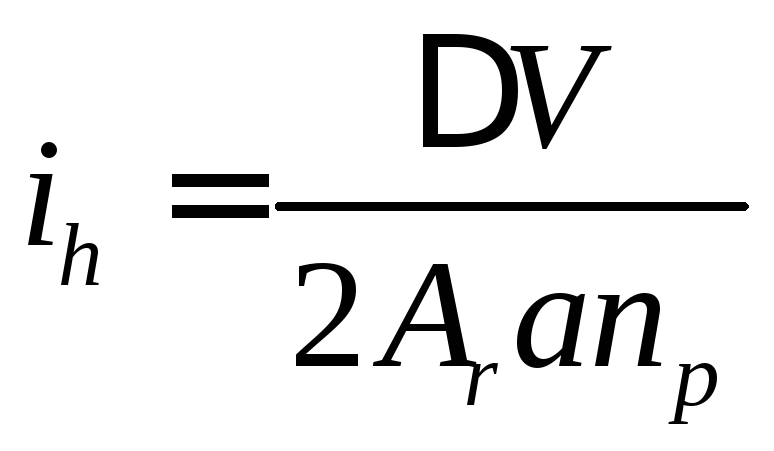

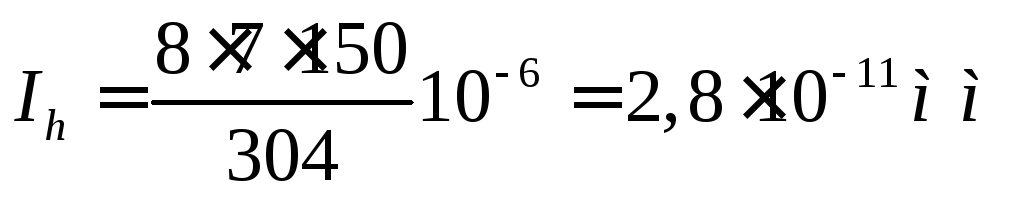

Удельная интенсивность изнашивания:

(6.2)

(6.2)

Где

![]() -

фактическая площадь контакта; а=13 мм-

радиус пятна контакта;

-

фактическая площадь контакта; а=13 мм-

радиус пятна контакта;![]() -число

циклов.

-число

циклов.

Интенсивности абразивного изнашивания, основанная на усталостной природе разрушения поверхности трения, имеет вид:

(6.3)

(6.3)

Где

![]() -

номинальная площадь контакта.

-

номинальная площадь контакта.

Величина износа

![]() (6.4)

(6.4)

![]()

Где

![]() м - путь трения.

м - путь трения.

Износ при упругом и пластическом контакте абразивных частиц слишком мал. В дальнейших расчетах пренебрегаем данным видом износа.

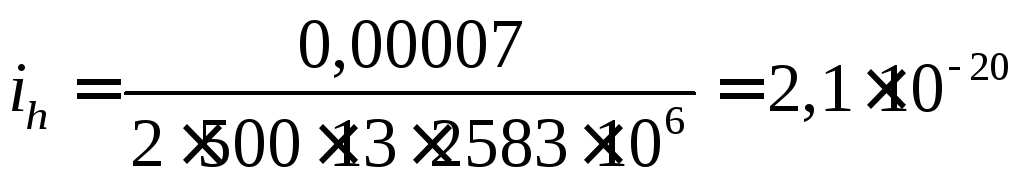

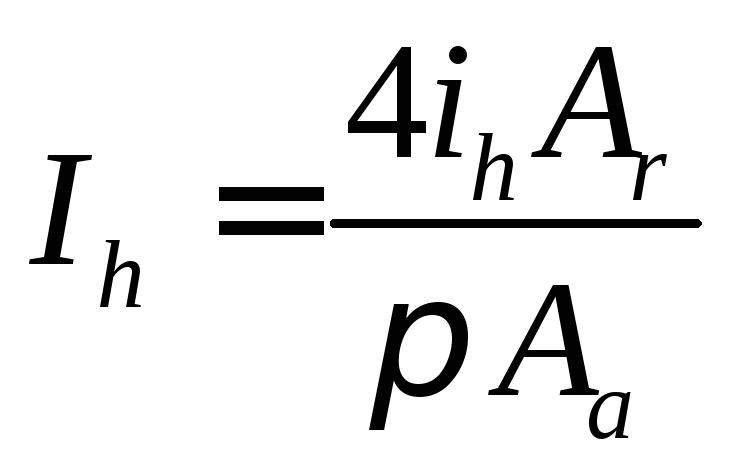

Расчет износа при микрорезании.

Интенсивность абразивного изнашивания при микрорезании можно рассчитать из геометрии срезаемой стружки:

(6.5)

(6.5)

Где h=8 - глубина внедрения,

мкм;![]() -

ширина царапания, мкм;

-

ширина царапания, мкм;![]() -

число частиц;

-

число частиц;![]() -

номинальная площадь контакта.

-

номинальная площадь контакта.

Величина износа

![]() (6.6)

(6.6)

![]()

Где

![]() м - путь трения.,0

м - путь трения.,0

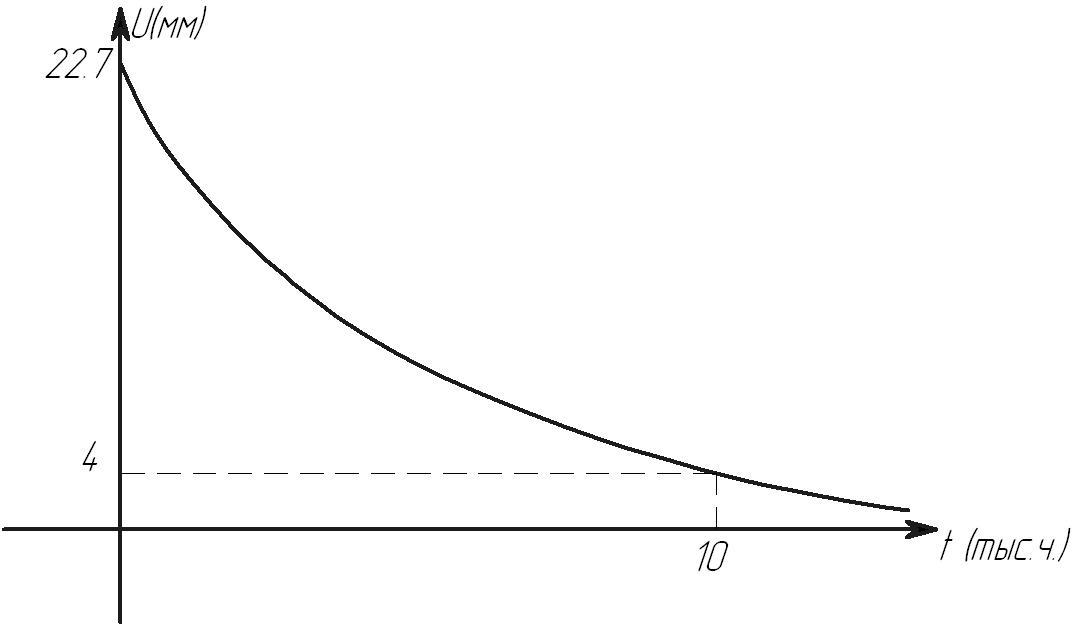

Рис. 13. Зависимость величины износа от времени

На (Рис.13) показана величина износа от времени основанная на том, что размер абразивных частиц с течением времени уменьшается соответственно снижается интенсивность износа.

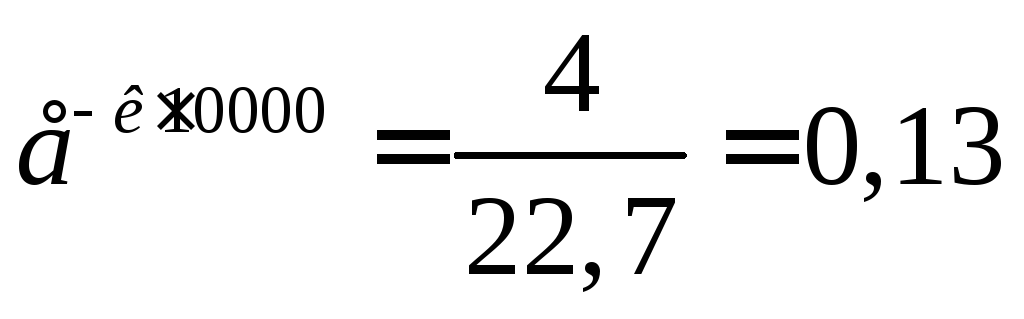

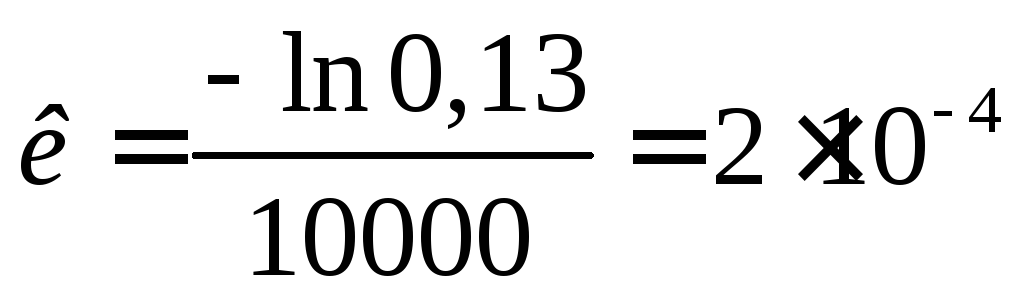

Коэффициент снижения величины износа определяется из формулы:

(6.7)

(6.7)

Основываясь на данных расчета на износ и статистике износа можно сделать заключение, что толщина бронзовой пластины и подпятника не обеспечивают заданного ресурса (величина износа на 33% больше заданной(3 мм) толщины пластины). Конструктивно не возможно повышать толщину пластины до 4 мм. Бронза не всегда может обеспечить заданную износостойкость.

6.2Расчет интенсивности изнашивания при сухом трении

Сухое трение появляться при взаимодействии поверхностей, не разделенных слоем жидкой смазки. В случае очень тонкого слоя жидкости на поверхности (порядка 0,1мк) или адсорбированных капель во время взаимодействия возникает граничное трение, переходящее с увеличением толщины смазочного слоя в полужидкостное. При полужидкостном поверхности не полностью разделены и могут касаться выступами шероховатости. С увеличением толщины смазочного слоя поверхности полностью разделяются жидкой смазкой и не вступают в контакт друг с другом. Такое трение, определяемое силами вязкости, называется жидкостным.

Работа агрегата происходит со всё возрастающими скоростями и давлениями, высокими и низкими температурами. Повышаются требования к надежности и долговечности наряду со стремлением к упрощению и удешевлению разрабатываемых конструкций, к кондиционности вырабатываемых продуктов.

Одним и средств обеспечения работы в этих условиях является применение материалов способных работать в режиме сухого трения.

Во время работы металлофторопластового подпятника с высокими нагрузками нет условий для образования гидродинамической смазки. Смазочное вещество выдавливается из зоны трения, особенно когда нагрузка приближается к пределу текучести материала.

Низкие скорости также вызывают нарушение гидродинамической смазки, так как давление в смазочном клине оказывается недостаточным для восприятия нагрузки. Низкие скорости возможны на режиме малого газа. Разрыв пленки приводит к зацеплению микронеровностей и задирам поверхностей. В этих условиях для уменьшения задиров, улучшения приработки и снижение износа целесообразно применять материалы сухого трения.

Маловязкие среды (керосин, бензин) используются в агрегатах топливной аппаратуры и обладают плохой смазывающей способностью. В процессе эксплуатации возможен переход к полусухому и сухому трению, что значительно снижает долговечность и надежность узлов. Применение самосмазывающихся материалов в этом случае повышается работоспособность узла.

Работу подпятника без смазки следует рассматривать как взаимодействие поверхностей при сухом трении. В этом случае поверхности не разделены искусственно созданной пленкой, полностью устраняющей контакт между ними. Однако нельзя считать, что не смазанные керосином поверхности вступают в непосредственный контакт друг с другом.

В реальных условиях поверхность материала адсорбирует газы, пары, влагу окружающей среды, а также зачастую бывает покрыта окисным слоем. Даже незначительно присутствие этих веществ совершенно изменяет картину трения.

Были измерены коэффициенты трения для чистых металлов. С их поверхности атомы воздуха и окисные пленки были удалены нагреванием в вакууме. Полученные значения коэффициента трения колебались от 1 до 5, а для некоторых пар достигали 10 и выше, тогда как в обычных условиях они составляли менее 1. Поэтому при нормальных условиях работы пары трения всухую, окисные слои и адсорбированные газы предотвращают контакт, выступая в роли сухой смазки. Таким же образом действуют и специально внесенные в зону трения твердые и газообразные вещества, разделяющие контактирующие поверхности и уменьшающие трение и износ. В связи с этим сухое трение в реальных условиях следует рассматривать как взаимодействие трущихся поверхностей с твердыми и газообразными смазками.

6.2.1 Выбор материалов.

Вследствие недостаточно обоснованного выбора материала для подпятника и смазочных материалов срок службы агрегата уменьшается, возрастает количество ремонтных работ, а также потери вырабатываемого продукта из-за дополнительных простоев оборудования. От выбранного материала зависит конструктивное оформление подпятника. Конструкция подпятника разрабатывается исходя из свойств материала таким образом, чтобы свести до минимума или полностью устранить вредное влияние отрицательных характеристик материала (хрупкость, низкую теплопроводность, гигроскопичность, нестабильность размеров во времени и др.) и наиболее полно использовать низкий коэффициент трения и высокую износостойкость материала. Конструктивные приемы являются эффективным средством повышения срока службы подпятника.

При выборе материала для подпятника основное значение имеет износостойкость, а следовательно, срок службы. Износ опорных поверхностей подпятников сверх допустимой величины нарушает точность взаимного расположения наклонной шайбы с плунжером, что приводит к динамической неустойчивости и вибрации, возможности разрушения. Износ увеличивается с повышением давления (контактных напряжений), а коэффициент трения снижается либо остается постоянным до критического значения, соответствующего катастрофическому износу. Физико-механические свойства материала подпятника должны обеспечивать наиболее высокую износостойкость и упругий контакт при трении, минимальный коэффициент трения, отсутствие склонности к задиру, хорошую прирабатываемость. Кроме этого, материал должен обладать достаточно механической прочностью, технологичностью и стойкостью к воздействию окружающей среды.

Материал подпятника должен быть малодефицитным, его технологическая обработка проста и доступна.

Материалы подразделяются на следующие группы:

А – металлические материалы (коррозионно-стойкие стали и сплавы, углеродистые и легированные стали, чугуны, цветные металлы, наплавочные сплавы);

Б – материалы на основе углерода;

В – неметаллические высокотвердые материалы;

Г – материалы на основе полимеров, в том числе металлополимерные.

С технологической точки зрения наиболее эффективным является выбор материала с повышенной исходной твердостью и износостойкостью поверхностного слоя, рациональной шероховатостью, высокими жесткостью и усталостной прочностью. Многочисленными исследованиями установлено, что при сухом трении и при работе на малых скоростях скольжения более твердые материалы изнашиваются меньше, чем пластичные.

6.2.2 Основы расчета подпятника на трение.

Целью расчета подпятника является установление допустимых значений действующей нагрузки, скорости скольжения, температуры и других параметров и их соответствия физико-механическим свойствам выбранных материалов пары трения пластина — наклонная шайба при принятых геометрических соотношениях, обеспечивающих наибольший срок службы и достаточно высокие антифрикционные свойства. Речь идет о том, чтобы в отсутствии смазывающего материала на трущейся поверхности получить наибольшую износостойкость подпятника и обеспечить минимальное изменение его геометрических размеров во времени с учетом действующих условий эксплуатации. При конструктивной разработке агрегата производится расчет динамической системы качающего узла, в результате которого определяются нагрузка, действующая на подпятник, N (кгс). Кроме этих величин из технического задания на проектирование известными являются окружающая среда и ее свойства (коррозионная активность, наличие абразивных взвесей и их размеры, вязкость и др.), температура окружающей среды, вид нагрузки (спокойная, ударная, вибрационная и т. п.).

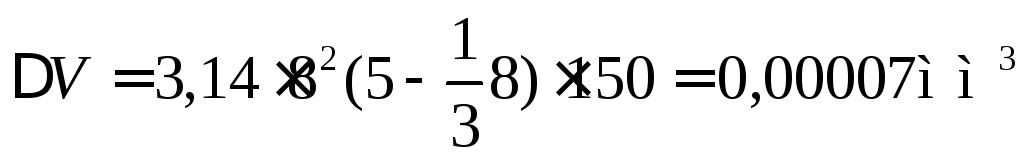

6.2.3 Ресурсный расчет металлофторопласта[12]

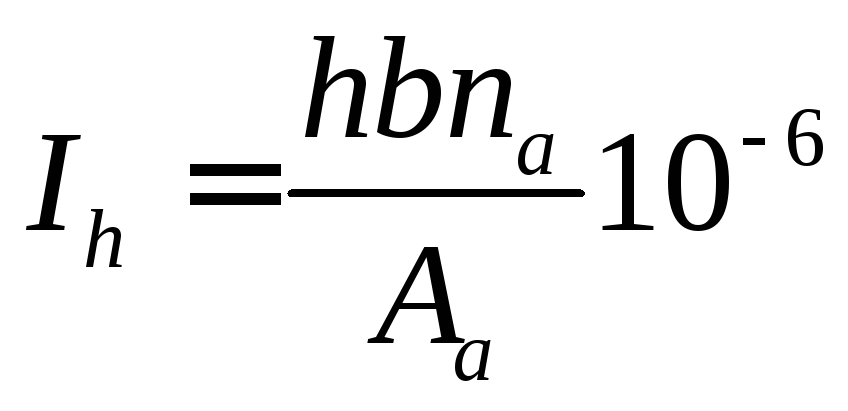

Рассмотрим долговечность металлофторопластового подпятника с точки зрения накопления повреждений. Деформирование ведет к накоплению повреждений в материале, что нежелательно. В силу сказанного температурно-силовой и скоростной режимы нагружения рекомендуется подбирать таким образом, чтобы величина накопленных повреждений была минимальной.

Определение характеристик деформирования материалов[вильдеман]

Определяющие уравнения построены при введении гипотезы, согласно которой параметр поврежденности в материале полагается пропорциональным линейной комбинации работ истинного напряжения на деформации пластичности и ползучести.

(6.8)

(6.8)

Где

![]() - накопленные повреждения,

- накопленные повреждения,![]() - количество циклов.

- количество циклов.

![]() (6.9)

(6.9)

Где

![]() - напряжения в материале,

- напряжения в материале,![]() - деформация,

- деформация,![]() - модуль упругости.

- модуль упругости.

В этом случае критическое значение поврежденности может быть определено по формуле:

Где

![]() ,

,![]() - предельные напряжения и деформации.

- предельные напряжения и деформации.

![]() - для данного типа материалов лежит в

пределах от 0,0514 до 0,057, а

- для данного типа материалов лежит в

пределах от 0,0514 до 0,057, а![]() от

0,2% до 0,3%

от

0,2% до 0,3%

Зная

![]() ,

,![]() и

модуль упругости найдем предельное

значение напряжения:

и

модуль упругости найдем предельное

значение напряжения:

![]()

![]()

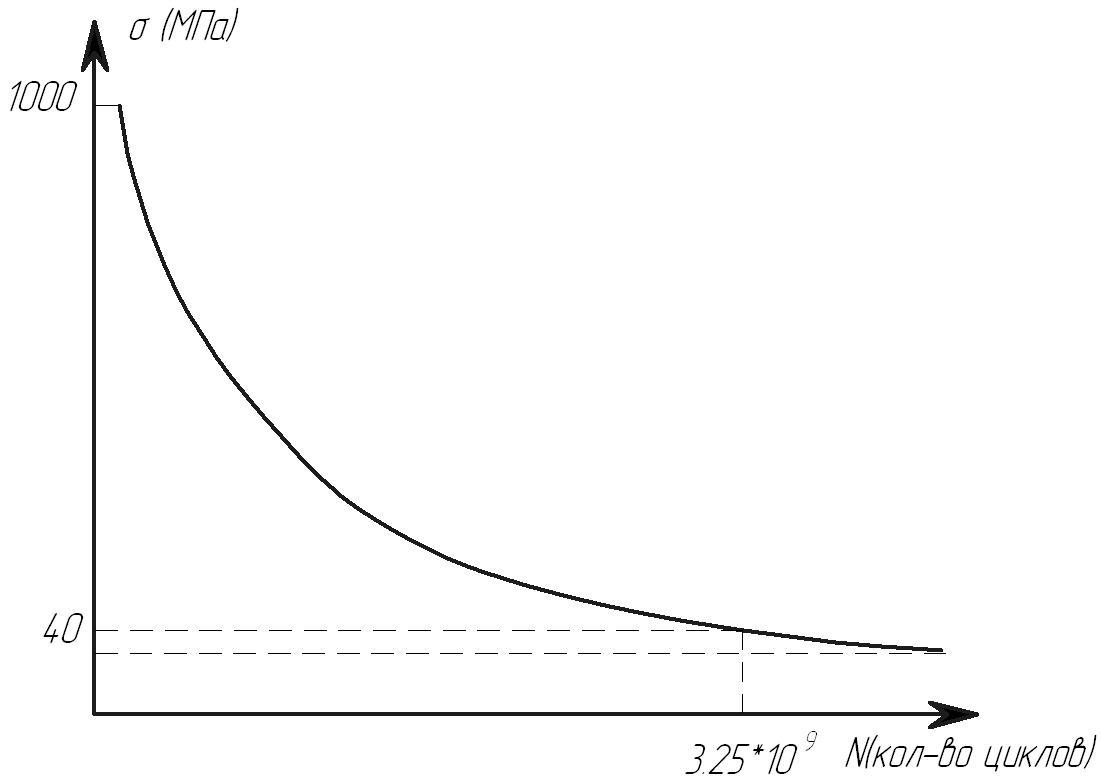

Рис. 13. Зависимость напряжения от количества циклов

Из графика видно, что металлофторопластовый подпятник, имеющий предельное напряжение 40 МПа в состоянии проработать 9,2*109циклов, что составляет 13000 часов по сравнению с бронзой имеющей 2,5*109циклов, что составляет 10000 часов. Разница в ресурсе работы материалов составляет 23%.