- •Тема 10. Шлифовальные станки [ 1]

- •10.1. Общие сведения. Классификация и основные характеристики шлифовальных

- •10.2. Особенности конструкции станков для скоростного и обдирочного шлифования

- •103. Круглошлифовальные станки

- •10.4. Внутришлифовальные станки

- •10.5. Плоскошлифовальные станки

- •10.6. Бесцентровые круглошлифовлльные станки

- •10.7. Профилешлифовальные станки

103. Круглошлифовальные станки

Станки предназначены для обдирочной и чистовой обработки наружной поверхности вращения. В станках используются шлифовальные и алмазные круги, которые обеспечивают высокую точность размеров и геометрической формы и малую шероховатость поверхности детали.

В зависимости от основных перемещений заготовки относительно круга различают шлифование осциллирующее (проходное), врезное и комбинированное. При осциллирующем шлифовании круг изнашивается более равномерно и не оказывает заметного влияния на прямолинейность образующей. Достигается наилучший параметр шероховатости, минимальное тепловыделение. При врезном шлифовании изнашивание круга непосредственно влияет на форму образующей. Врезное шлифование применяют для обработки поверхностей, ограниченных буртами, ступенчатых и фасонных форм, также при необходимости одновременно шлифовать шейку и торец. При комбинированном шлифовании цилиндрическая часть шлифуется осциллирующим методом, а торцовая поверхность - врезным.

Рис. 10.2. Основные схемы компоновок станков:

а - в - центровые с одним столом; г- е - центровые с двумя столами; 1- передняя бабка; 2- задняя бабка; J и 5- столы; 4- позиционер осевого положения

Метод шлифования, способ базирования и назначение станка определяют его компоновку. Основные компоновочные схемы приведены на рис. 1.16.2. На рисунке дуговыми стрелками отмечены узлы, которыми проводится регулировка и настройка углового положения, прямолинейными стрелками - линейного положения детали относительно круга. Компоновки станков, в которых относительное перемещение вдоль оси заготовки и подача осуществляется кругом, применяются достаточно редко для обработки заготовок большого диаметра и массы.

Станок может дополнительно комплектоваться устройством для внутреннего шлифования.

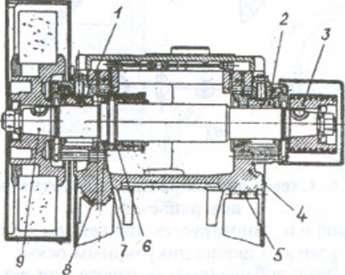

Шлифовальная бабка станков представляет собой корпус жесткой конструкции, в котором смонтирован шпиндель шлифовального круга. Подача осуществляется по комбинированным направляющим (плоская и призматическая), выполненным в виде направляющих качения или гидростатических, реже - скольжения. На рис. 10.3 представлена шлифовальная бабка, в корпусе бабки 4 смонтирован шпиндель 9 на гидродинамических подшипниках 1 и 2. Шпиндель фиксируется в осевом направлении двумя сферическими бронзовыми кольцами 6 и 7, прижимаемыми с двух сторон к торцам бурта шпинделя корончатой гайкой, которая фиксируется контргайкой. На нижней части корпуса имеется плоская 5 и призматическая 8 направляющие качения. Шлифовальный круг установлен на шпинделе консольно. Привод шпинделя - через шкив 3 ременной передачи. Для разгрузки шлифовального шпинделя от радиальных усилий со стороны привода шкив выполняется разгруженным. Опоры шпинделя могут иметь различное исполнение, например, гидростатические или качения.

Для обеспечения высокого качества обрабатываемой поверхности при высоких скоростях резания и большой массе шлифовального круга необходимо проводить динамическую балансировку последнего.

Рис. 10.3. Шлифовальная бабка со шпинделем на гидродинамических опорах

Автоматическая балансировка осуществляется способами:

1 - самобалансировкой с использованием закритической частоты, для чего требуется наличие переменной (переключаемой) жесткости шпинделя;

2-е помощью дополнительных уравновешивающих грузов:

а) постоянной уравновешивающей массы при изменяющихся радиусе и фазовом угле;

б) двух равных уравновешивающихся масс, расположенных на равных радиусах, но неременном фазовом угле;

в) двух уравновешивающихся постоянных масс, перемещающихся по двум взаимно перпендикулярным осям координат, так что их результирующая масса будет соответствовать величине дисбаланса.

Механизмы подачи обеспечивают: установочные перемещения, рабочие перемещения круга и компенсацию его износа. Привод механизма осуществляется от электродвигателя или гидроцилиндра. На рис. 10.4 показан механизм подачи с приводом от гидроцилиндра 6. Гидроцилиндром выполняется периодическая автоматическая подача. Скорость подачи в зависимости от перехода цикла регулируется расходом масла, подаваемого в цилиндр. Через систему зубчатых передач поступательное движение штока превращается во вращательное движение ходового винта 3; последнее гайкой / трасформируется в поступательное движение подачи шлифовальной бабки 2. Винтовая пара гайка - винт выполнена беззазорной. Ручная подача шлифовальной бабки производится маховиком 8 при расцеплении гидравлического привода с помощью кнопки 7. Кинематическая связь с ходовым винтом та же. Быстрый подвод-отвод шлифовальной бабки осуществляется гидроцилиндром 4. Бабка перемещается со штоком. Перемещение бабки для компенсации износа круга производится с помощью механизма 5 при дополнительном повороте гайки. В варианте привода подачи от электродвигателя привод винта 3 осуществляется от электропривода, при этом управление может осуществляться от системы ЧПУ.

Рис. 10.4. Устройство механизма подачи

Устройство правки шлифовальных кругов имеют большое конструктивное различие в зависимости от применяемого инструмента (единичный алмаз, алмазный ролик), степени автоматизации, места расположения. Правка может проводится спереди, т.е. со стороны обрабатываемой детали; в этом случае устройство устанавливается непосредственно на столе на месте заготовки или на задней бабке, или сзади, т.е. положение устройства правки постоянно и находится вне зоны обработки.

Рис. 10.5. Передняя бабка

Бабка изделия (передняя бабка) служит для базирования и вращения заготовки. На рис.10.5 приведена передняя бабка, которая обеспечивает регулирование осевого положения заготовки относительно круга. В корпусе 5 имеются две параллельные расточки. В одной монтируется неподвижный шпиндель 6, в котором имеется специальное коническое гнездо для установки центра 8. Для позиционирования заготовки на шпинделе имеется гайка 3, которая сопрягается с точным винтом 4. Винт от привода 2 получает вращение. Величина полного перемещения составляет около 5 мм. Подача пиноли контролируется позиционером, установленным на станине станка. Вращение заготовка получает от планшайбы 7, через систему цилиндрических зубчатых колес, установленных в корпусе бабки от приводного шкива 1.

Для станков с базированном заготовки в патроне или в центах вращающегося шпинделя последний устанавливается на подшипниках качения в пинали. Шпиндель имеет коническое гнездо и фланец для монтажа патрона. Основными требованиями в этом случае являются жесткость шпинделя, точность его вращения (радиальное и осевое биения), так как эти параметры оказывают влияние на окончательную точность шлифования.

Задняя бабка применяется в станках с базированием заготовки в центрах и в патроне, когда заготовку необходимо поддержать вследствие большой длины при обработке в непосредственной близости к патрону.

Развитие круглошлифовальных станков происходит по таким направлениям:

- автоматизация процесса обработки на базе ЧПУ типа CNC (примеры обработки различных профилей с использованием ЧПУ типа CNC, рис. 10.6). Дополнительными степенями свободы являются перемещения шлифовальной бабки и вращения детали вокруг оси симметрии детали (рис. 10.6, в)

- автоматизация на базе специальных и специализированных станков из унифицированных модулей для обработки 01раниченн0й номенклатуры деталей и ограниченного диапазона размеров (рис. 10.7).

Рис. 10.6. Схемы движения при обработке фасонных поверхностей:

а - профиль формируется движением по двум взаимно перпендикулярным осям; б - то же, но с добавлением поворота или детали или шлифовального круга; в - в формировании профиля используется управление вокруг детали

Рис. 10.7. Кругло шлифовальные станки:

а - патронный для врезного шлифования;

б - патронный для врезного шлифования с внутри шлифовалъным шпинделем, установленном на столе; в - центровой; г - центровой для врезного шлифования с двумя шлифовальными бабками; 1 - шлифовальная бабка; 2 - устройство правки;

3 - бабка изделия; 4 - внутришлифовальная бабка с салазками; 5 - стол; 6 - задняя бабка