- •2 Типовые технологические процессы изготовления деталей

- •2.1.1 Характеристика валов.

- •2.1.1.1 Технологические задачи

- •2.1.1.2 Некоторые требования к технологичности валов.

- •2.1.2 Материалы и заготовки валов.

- •2.1.3 Основные схемы базирования

- •Суппорт №1

- •2.1.4.2 Обработка на многорезцовых и копировальных полуавтоматах.

- •2.1.7 Обработка элементов типовых сопряжений

- •2.1.7.1 Обработка шпоночных пазов

- •2.1.8 Специфические операции обработки деталей типа валов

2.1.7 Обработка элементов типовых сопряжений

Кроме цилиндрических, конических и фасонных поверхностей валы содержат также и другие элементы, к которым относятся шпоночные пазы, шлицы, резьбовые поверхности и др.

2.1.7.1 Обработка шпоночных пазов

Наибольшее применение в машиностроении нашли призматические и сегментные шпонки.

Шпоночные пазы для призматических шпонок могут быть сквозными, закрытыми с одной стороны или с двух сторон. Наименее технологичными являются пазы, закрытые с двух сторон, т.е. глухие.

Наиболее ответственной технологической задачей при обработке шпоночных пазов является выполнение требования по точности ширины паза – IT9. Требуется обеспечить также симметричность расположения паза относительно оси шейки, на которой он расположен.

Установка валов при обработке обычно производится на призме или в центрах.

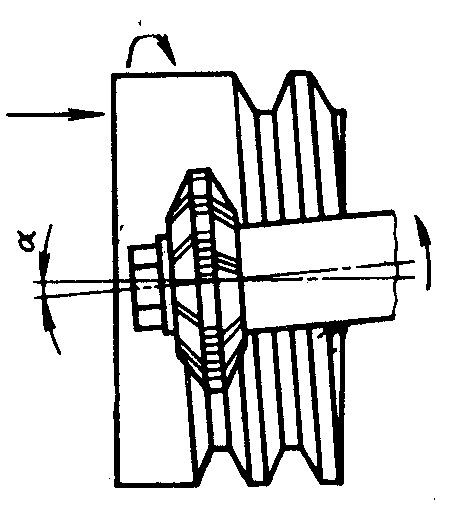

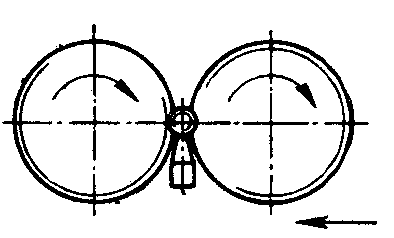

Шпоночные пазы изготовляются различными способами в зависимости от конфигурации вала и типа применяемого инструмента. Они выполняются на горизонтально-фрезерных или вертикально-фрезерных станках общего назначения или специальных (рисунок 2.19).

Сквозные и закрытые с одной стороны шпоночные пазы изготовляются фрезерованием дисковыми фрезами за один или два рабочих хода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины паза. Закрытые пазы с закруглениями на концах этим способом не могут выполняться; они изготовляются концевыми фрезами за один или несколько рабочих ходов.

Фрезерование концевой фрезой за один рабочий ход производится таким образом, что сначала фреза при вертикальной подаче проходит на полную глубину паза, а затем при продольной подаче паз фрезеруется на полную длину.

При фрезеровании шпоночных пазов за несколько проходов (маятниковая подача) фреза врезается по глубине паза на величину 0,1…0,3 мм и обрабатывает паз на всю длину. Затем фреза снова врезается на ту же величину и обрабатывает паз на всю длину, но в обратном направлении. Этот цикл фрезерования повторяется несколько раз.

Фрезерование с маятниковой подачей в единичном и серийном производствах выполняется на универсальных фрезерных станках, в крупносерийном и массовом производствах на специальных шпоночно-фрезерных полуавтоматах.

При маятниковом фрезеровании обеспечивается более высокая точность по ширине паза по сравнению с однопроходным фрезерованием, но уступает ему по производительности.

Шпоночные пазы под сегментные шпонки изготовляются фрезерованием дисковыми фрезами.

Обработка шлицев

Шлицевые (зубчатые) соединения широко применяются в машиностроении и имеют то же назначение, что и шпоночные, но обычно используются при передаче больших крутящих моментов и более высоких требованиях к соосности соединяемых деталей.

Среди шлицевых соединений, к которым относятся соединения с прямобочным, эвольвентным, трапецеидальным и треугольным профилем зубьев прямобочные и эвольвентные соединения наиболее распространены. Они применяются для подвижных и неподвижных соединений.

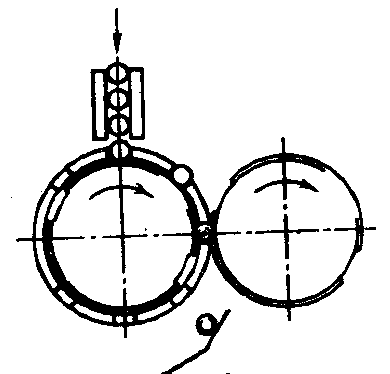

В шлицевых прямобочных соединениях применяются три способа относительного центрирования вала и втулки: по наружному диаметру (D), по внутреннему диаметру (d) и по боковым поверхностям зубьев (b) – рисунок 2.20 .

Наиболее распространенными способами центрирования деталей эвольвентного соединения являются центрирование по боковым сторонам (S) и по наружному диаметру (D). Допускается также центрирование по внутреннему диаметру (d).

Центрирование по D рекомендуется в случаях повышенных требований к соосности элементов соединения, когда твердость втулки допускает обработку зубьев протяжкой, а вал обрабатывается фрезерованием и окончательным шлифованием по наружному диаметру D.

Центрирование по d применяется в случаях повышенных требований к совпадению геометрических осей (аналогично с центрированием по D) и если твердость втулки не позволяет обрабатывать шлицы протяжкой.

Рисунок 2.19. Схемы фрезерования шпоночных пазов: а) дисковой фрезой с продольной подачей; б) концевой фрезой с продольной подачей; в) концевой фрезой с маятниковой подачей; г) дисковой фрезой с вертикальной подачей.

Рисунок 2.20. Виды центрирования шлицев

Центрирование по боковым поверхностям используется тогда, когда нет повышенных требований к соосности втулки и вала, при передаче значительных моментов, когда недопустимы большие зазоры между боковыми поверхностями соединения (знакопеременный момент).

Шлицы на валах изготовляются различными способами, к числу которых относятся: фрезерование, накатывание, шлифование и др.

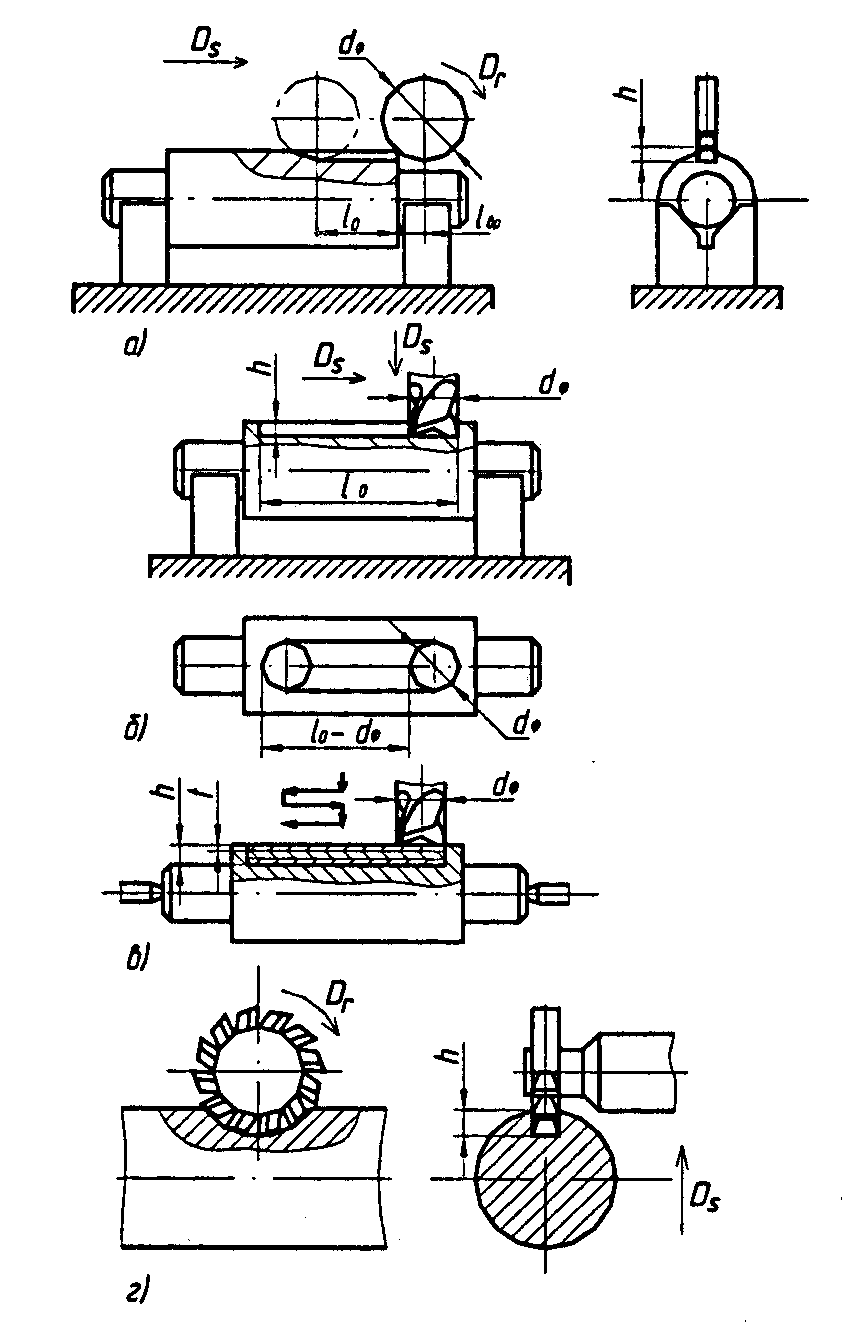

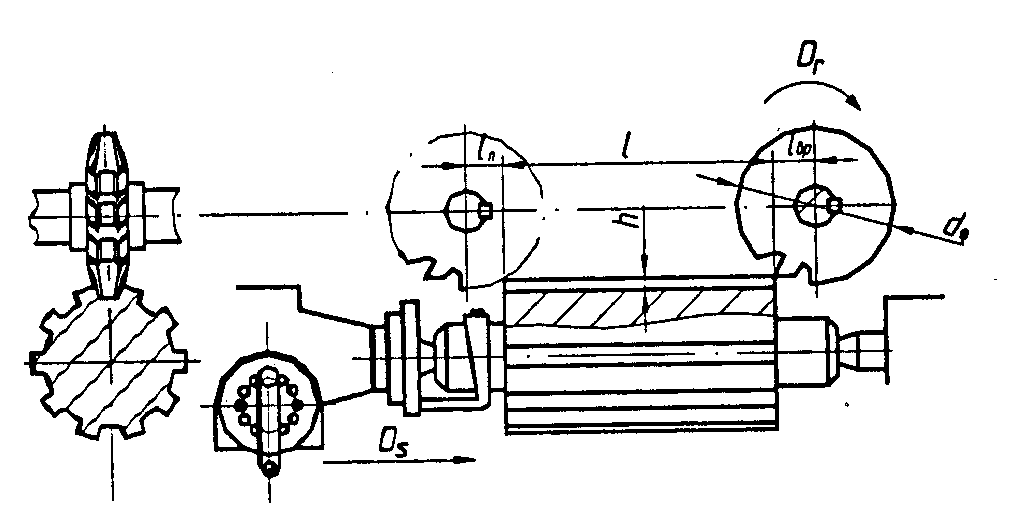

Фрезерование шлицев на валах в единичном и мелкосерийном производствах производится дисковыми профильными фрезами на горизонтально-фрезерных станках с использованием делительной головки (рисунок 2.21а).

а)

б)

Рисунок 2.21. Схемы фрезерования шлицев: а) дисковой фрезой;

б) червячной фрезой.

один рабочий ход обрабатывается одна впадина, после чего деталь возвращается в исходное положение и поворачивается на требуемый угол. Затем выполняется фрезерование следующего зуба и т.д. В зависимости от размеров шлицев, обработка может производиться за один или два прохода.

В крупносерийном и массовом производствах, с целью повышения производительности, фрезерование производится одновременно двумя фрезами на специальных станках.

Наиболее точным и производительным методом является обработка на шлицефрезерных станках при помощи шлицевых червячных фрез (рисунок 2.21б). Помимо вращательного движения, фреза перемещается продольно вдоль оси детали. Обработка производится за один или два прохода.

При центрировании по внутреннему диаметру, как дисковая, так и червячная фреза имеет «усики», вырезающие канавки у основания шлица, необходимые для сборки втулки и вала без «заедания» и для уменьшения износа углов шлифовального круга.

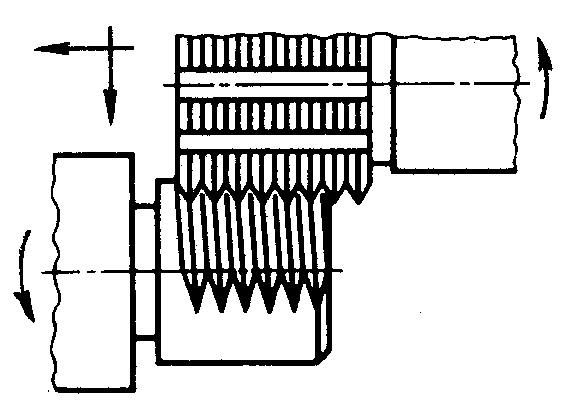

Шлиценакатывание (холодное) без нагрева детали осуществляется несколькими методами:

продольное накатывание профилей многороликовыми головками методом копирования (одно и многопроходное накатывание, импульсно-планетарное накатывание);

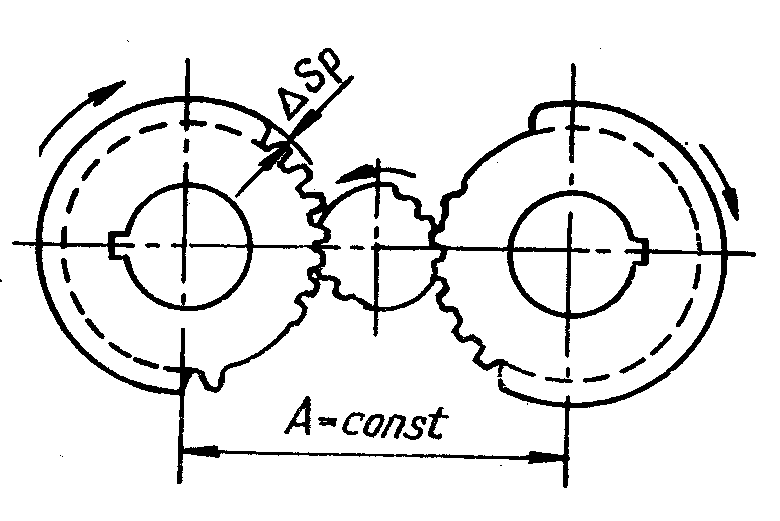

накатывание с постоянным межосевым расстоянием между инструментом и деталью методом обкатывания (двумя плоскими профилированными рейками, двумя затылованными роликами).

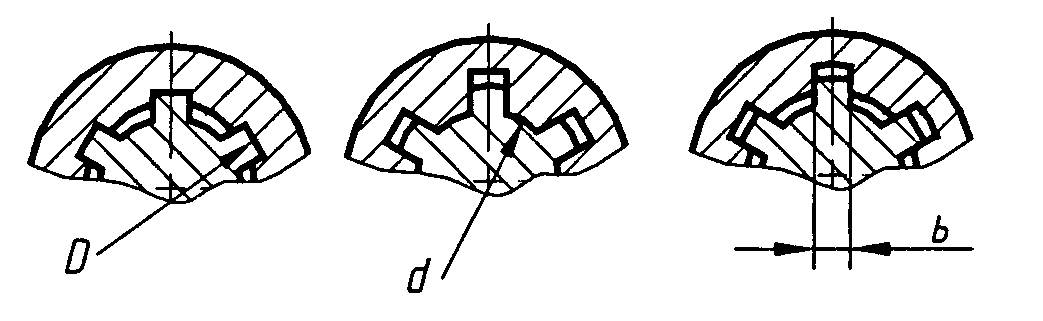

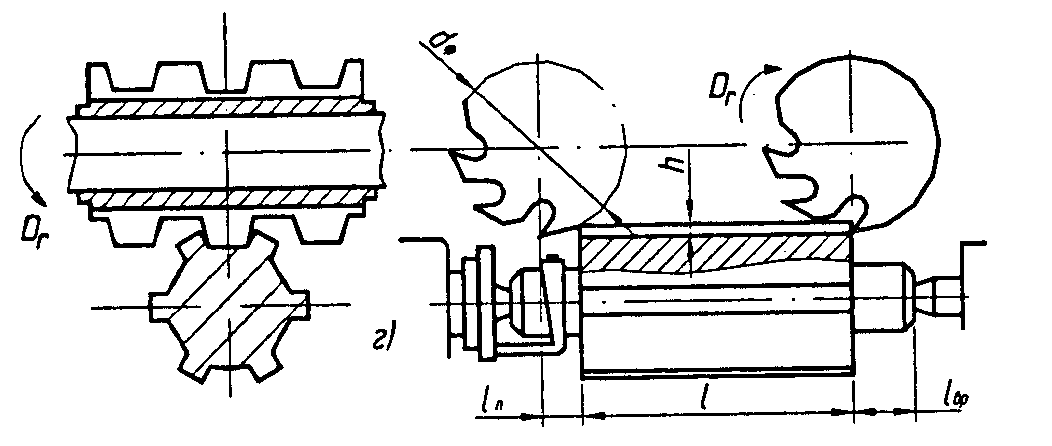

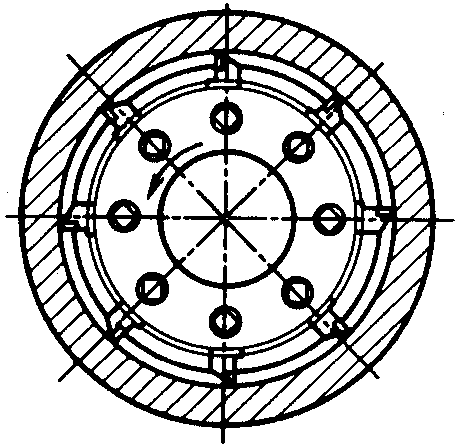

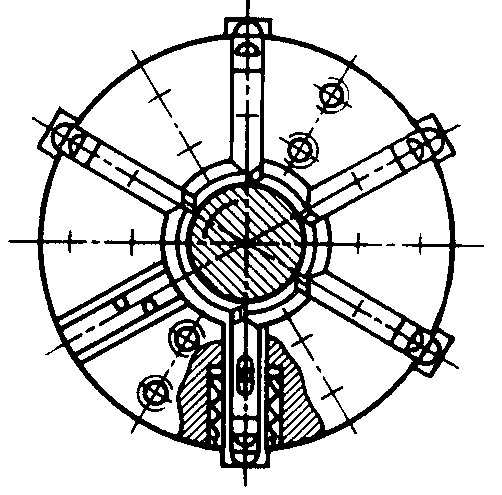

Накатывание многороликовой головкой (рисунок 2.22) осуществляется при относительном ее перемещении вдоль оси заготовки за один или несколько проходов. При многопроходном накатывании процесс осуществляется с радиальной подачей накатных роликов после каждого прохода. Профиль накатных роликов соответствует профилю шлицевых канавок вала. Рекомендуется накатывать прямобочные шлицы шириной до 10 мми эвольвентные модулем до 6 мм.

Рисунок 2.22. Схема накатывания шлицев многороликовой головкой.

Накатывание вращающимися многороликовыми головками (рисунок 2.23) осуществляется за счет многократных взаимно уравновешенных ударов рабочих роликов по поворачивающейся и перемещающейся вдоль своей оси заготовке. Рекомендуется накатывать прямобочные и эвольвентные шлицы.

Рисунок 2.23. Схема импульсного планетарного накатывания шлицев

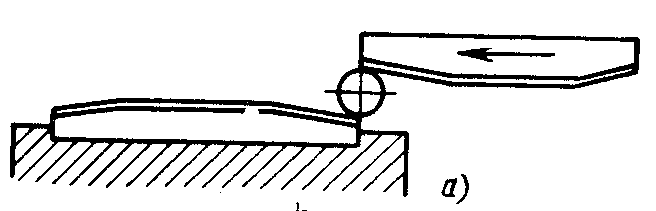

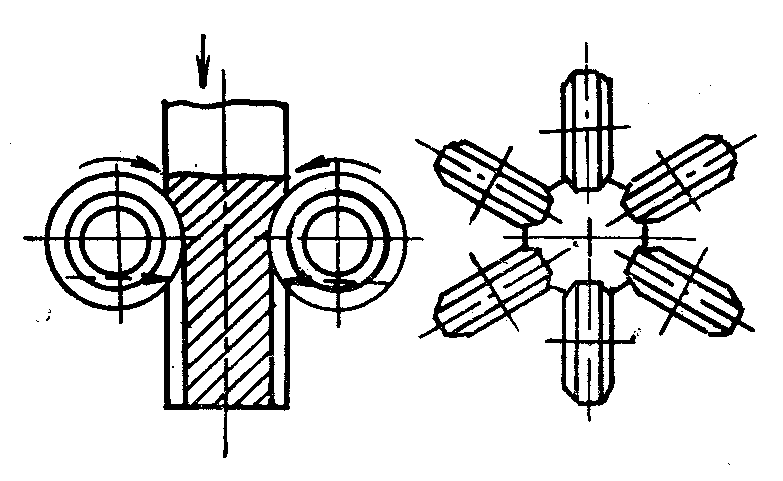

Накатывание двумя рейками (рисунок 2.24) совершается за счет их возвратно-поступательного движения за один рабочий ход на полную высоту профиля. Ширина инструментов равна длине накатываемых зубьев. Рекомендуется для обработки эвольвентных шлицев модулем до 1,5 мм.

Рисунок 2.24. Схема накатывания шлицев двумя плоскими

профилированными рейками.

Накатывание двумя цилиндрическими роликами (рисунок 2.25) осуществляется за счет переменными по высоте зубьями за один оборот на полную высоту профиля. Ширина роликов равна длине накатываемых шлицев. Рекомендуется для эвольвентных шлицев модулем до 1,5 мм, а также для треугольных шлицев.

Рисунок 2.25. Схема накатывания шлицев двумя затылованными роликами.

Шлифование шлицев.

При центрировании по наружному диаметру шлифуется только наружная цилиндрическая поверхность вала на круглошлифовальных станках. Шлифование внутреннего диаметра и боковых сторон шлицев не производится.

При центрировании по внутреннему диаметру шлифуются внутренний диаметр и боковые стороны шлицев.

Обработка резьбовых поверхностей.

В машиностроении применяют цилиндрические резьбы – крепежные и ходовые, и конические резьбы.

Основной крепежной резьбой является метрическая резьба треугольного профиля с углом профиля 60°.

Применяются ходовые резьбы с прямоугольным и трапецеидальным профилем; последние бывают однозаходные и многозаходные.

Резьба бывает наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Для обработки наружной резьбы применяются следующие виды инструментов: резцы, гребенки, плашки, самораскрывающиеся резьбонарезные головки, дисковые и групповые фрезы, шлифовальные круги, накатники.

Для изготовления внутренней резьбы применяются резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Тот или иной метод нарезания резьбы применяется в зависимости от профиля резьбы, характера и типа материала изделия, объема производства и требуемой точности.

Образование резьб на валах осуществляется на резьбонарезных и резьбофрезерных станках и полуавтоматах, резьбонакатных, резьбошлифовальных, токарных и других станках.

Нарезание резьбы резцами и резьбовыми гребенками.

Наружную и внутреннюю резьбы можно обрабатывать на токарных станках. Это малопроизводительный процесс, так как обработка осуществляется за несколько рабочих ходов и требует использования рабочего высокой квалификации. Достоинством метода является универсальность оборудования, инструмента и возможность получения резьбы высокой точности. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра.

Различают два способа нарезания резцом треугольной резьбы: с радиальной подачей; с подачей вдоль одной из сторон профиля (рисунок 2.26).

Рисунок 2.26. Схема нарезания резьбы.

При первом способе резец врезается в заготовку по радиусу и стружка формируется обеими сторонами режущего зуба в виде буквы V.

При втором способе резец врезается в заготовку вдоль одной из сторон профиля. При этом можно контролировать сход стружки, максимально используются стружколомающие возможности геометрии передней поверхности, процесс похож на обыкновенное точение.

Способ радиальной подачи более точный, но менее производительный. Поэтому рекомендуется черновые проходы делать вторым способом, а чистовые – первым.

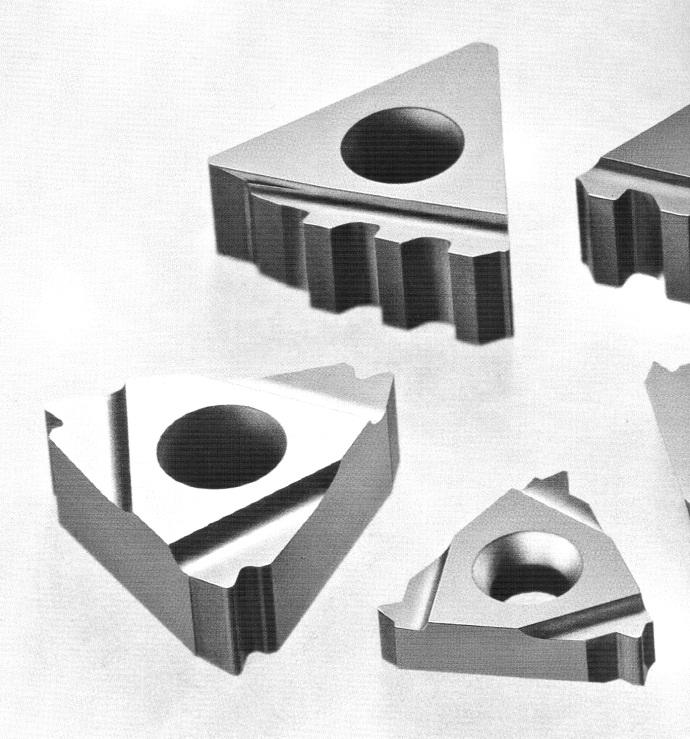

В качестве режущих инструментов используются цельные быстрорежущие резцы обычные, призматические и круглые, напайные твердосплавные резцы, резцы с механическим креплением сменных твердосплавных пластин.

Для уменьшения числа рабочих ходов применяются резцы с механическим креплением СМП (рисунок 2.26), имеющих два или несколько режущих зубьев. Первый или начальные зубья имеют неполную, а последний зуб – полную высоту профиля резьбы.

Рисунок 2.26. Сменные многогранные пластины для нарезания резьбы.

Для обеспечения требуемого профиля резьбы, резцы располагаются строго перпендикулярно оси станка, а их передние поверхности на высоте центров.

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к созданию фасонных резьбовых резцов призматических и круглых (дисковых) – рисунок 2.27.

У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как они затачиваются по передней поверхности, а полученные на этапе изготовления задние поверхности остаются неизменными.

Рисунок 2.27. Призматические и круглые резьбовые резцы.

Для повышения производительности обработки резьбы применяются резьбовые гребенки – призматические и круглые. Они отличаются от обычных резцов тем, что обрабатывают резьбу одновременно несколькими режущими кромками. Для разделения работы резания гребенки имеют заходную часть, т.е. имеют режущие и калибрующие зубья. Они затачиваются только по передней поверхности и допускают большое число переточек.

Резьбу после нарезания резцом иногда калибруют точными плашками (часто вручную).

Таким образом, нарезание резьбы на токарном станке применяется преимущественно в единичном и мелкосерийном производствах, а в крупносерийном и массовом производствах – главным образом, для нарезания длинных и точных резьб.

Нарезание резьбы метчиками, плашками и самораскрывающимися резьбонарезными головками.

Нарезание резьбы метчиками является самым распространенным способом изготовления внутренней резьбы. Станок должен обеспечивать два движения: главное – вращение инструмента или детали и одновременно поступательное инструмента с подачей, равной шагу резьбы. Нарезание резьбы выполняется по двум схемам – основной и токарной. Основная схема характеризуется наличием главного движения у метчика, токарная – у детали.

При обработке валов, в основном, используется токарная схема, которая выполняется по двум вариантам. По первому, более простому, метчик не имеет вращения, а вывинчивание инструмента достигается изменением направления вращения обрабатываемой заготовки. Этот вариант применяется на токарно-винторезных станках, токарных одношпиндельных автоматах. По второму варианту токарной схемы вращаются одновременно и заготовка и метчик. Вывинчивание инструмента осуществляется изменением частоты вращения инструментального шпинделя и направления его осевого перемещения. Этот вариант применяется при обработке резьбы на многошпиндельных токарных автоматах и полуавтоматах.

В единичном и мелкосерийном производствах для нарезания наружной резьбы невысокой степени точности (7…8 степень точности) применяются круглые плашки. Их основной недостаток – необходимость свинчивания их по окончании резания, что снижает производительность и несколько ухудшает качество резьбы.

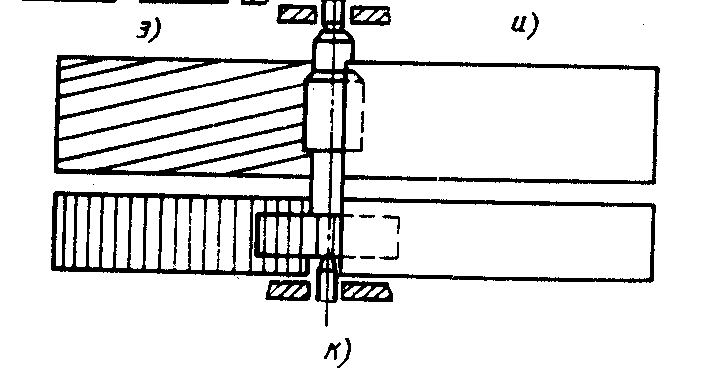

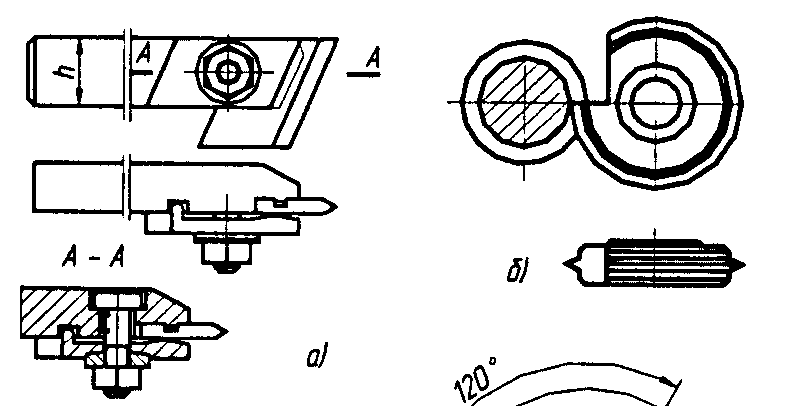

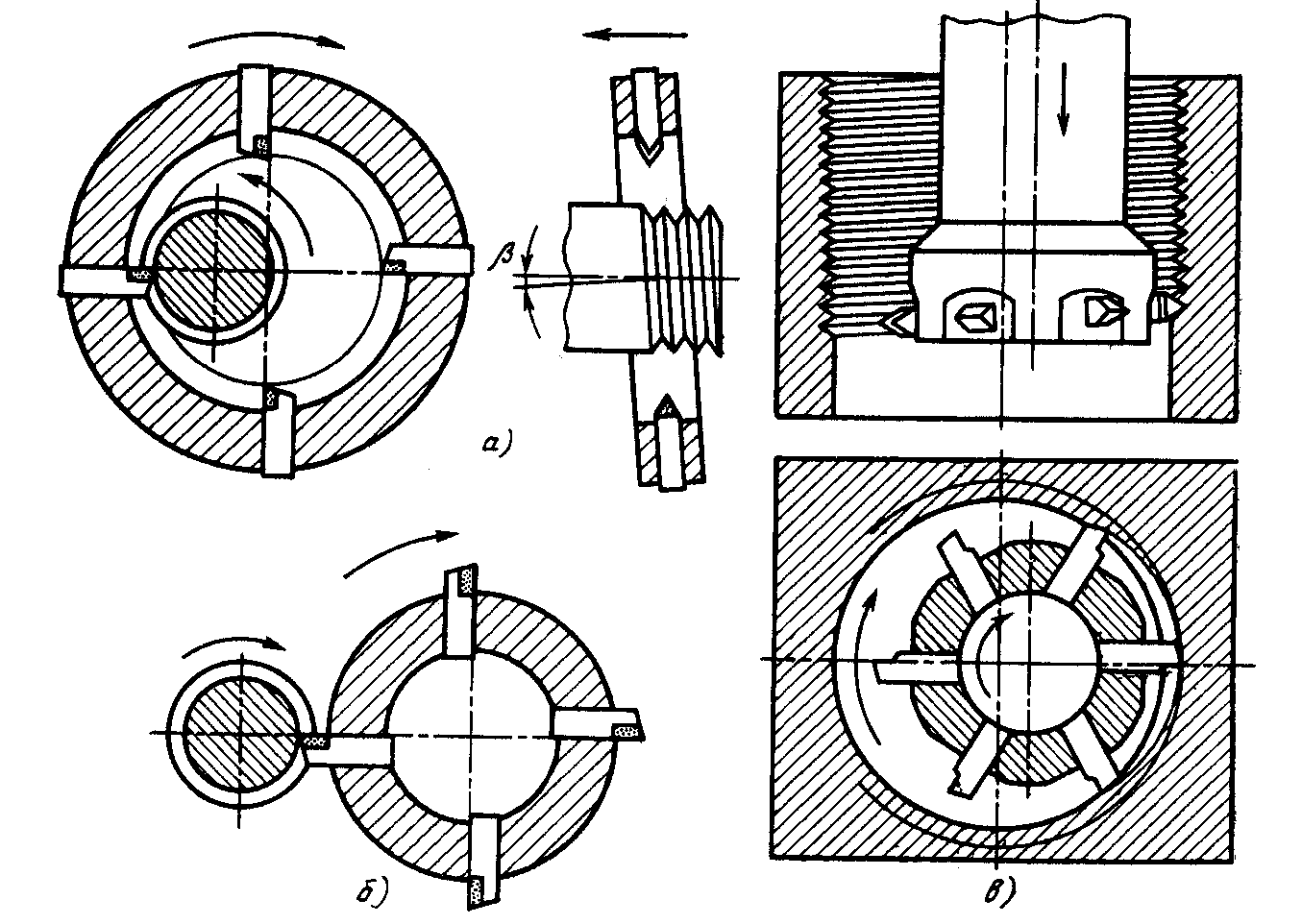

Для высокопроизводительной обработки резьб в массовом и крупносерийном производствах применяются резьбонарезные головки с резцами и с гребенками, самооткрывающиеся при обработке наружной резьбы и самозакрывающиеся при обработке внутренней резьбы (рисунок 2.28). В конце рабочего хода режущие инструменты автоматически разводятся или сводятся, а затем головка на ускоренном ходу возвращается в исходное положение. Однопроходное нарезание значительно превосходит по производительности многопроходное нарезание резцом в автоматическом цикле.

а) б)

а) б)

Рисунок 2.28. Многорезцовые головки для нарезания:

а) – наружной резьбы; б) – внутренней резьбы.

В многорезцовых головках весь припуск распределяется между несколькими одновременно работающими резцами, имеющими осевое и радиальное смещение каждого резца относительно предыдущего. Значение радиального смещения соответствует радиальной подаче каждого резца. Значение осевого смещения равно (1/n)Р, где n – число резцов в комплекте, Р – шаг резьбы. Все резцы расположены в головке в одном витке, что позволяет нарезать резьбы с коротким сбегом. Резцы могут быть оснащены СМП. В головке могут располагаться от 5 до 12 резцов в зависимости от диаметра обрабатываемой резьбы.

В резьбонарезных головках с гребенками весь припуск распределяется между несколькими гребенками (от 4…12 штук), имеющими осевое смещение на величину (1/n)Р. При нарезании наружной резьбы применяются гребенки круглые, призматические и тангенциальные, при нарезании внутренней резьбы – круглые и призматические. Наибольшее применение получили гребенки с круглыми гребенками. При обработке внутренних резьб круглые гребенки можно разместить в головках для нарезания резьбы диаметром более 80 мм.

Вихревая обработка.

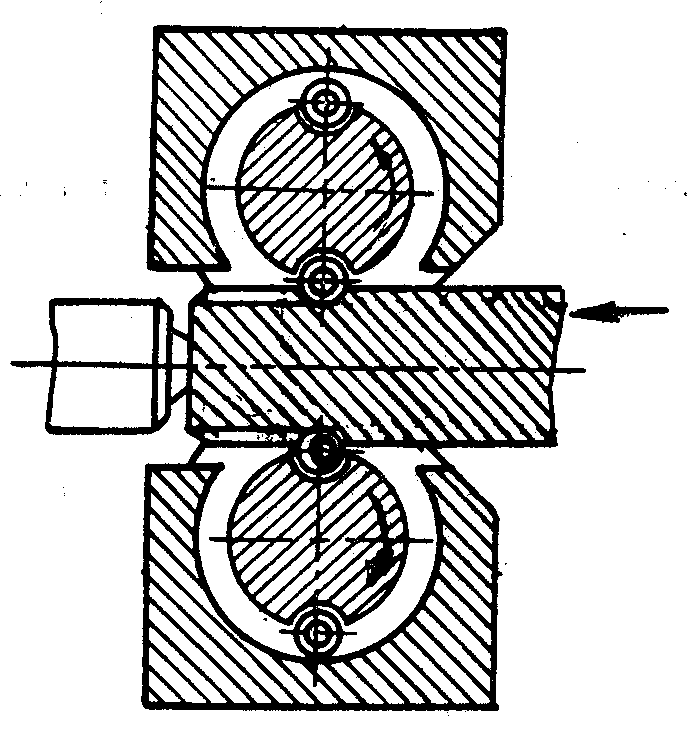

В крупносерийном и массовом производствах для обработки наружных и внутренних резьб с крупными шагами используется вихревой метод (рисунок 2.29). Заготовка закрепляется в центрах или в патроне токарного станка и в процессе работы медленно вращается. В специальной головке, установленной на суппорте станка, закрепляются твердосплавные резьбовые резцы (4…20 шт.).

Рисунок 2.29. Вихревая обработка: а) – наружной резьбы по схемам внутреннего и наружного касания; б) – внутренней резьбы.

При обработке наружной резьбы применяются две схемы обработки – внутреннего и наружного касания.

Головка вращается с большой скоростью от отдельного привода и расположена эксцентрично относительно оси обрабатываемой резьбы. При вращении головки, резец описывает окружность, диаметр которой больше наружного диаметра резьбы при обработке наружной резьбы (схема внутреннего касания) и меньше наружного диаметра при обработке внутренней резьбы.

В процессе вихревой обработки периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой заготовкой по дуге и срезает стружку в форме серпа. За оборот заготовки головка перемещается на величину шага резьбы.

Головка для обработки наружной резьбы наклонена относительно оси детали на угол подъема винтовой линии резьбы. В головках для обработки внутренних резьб резцам придается осевое смещение в корпусе инструмента.

Скорость вращения резца (скорость главного движения) V = 150…400 м/мин, круговая подача детали S = 0,2…0,8 мм за один оборот головки.

Фрезерование применяется в серийном и массовом производствах для нарезания наружных и внутренних резьб. Оно осуществляется на резьбофрезерных станках двумя способами – дисковой фрезой и групповой (гребенчатой) фрезой (рисунок 2.30).

Обработку дисковой фрезой применяют при нарезании резьб с большим шагом, прерывистой резьбы, резьбы с малым сбегом и для предварительного нарезания трапецеидальных резьб за один или несколько проходов. Фреза вращается и поступательно перемещается на величину шага резьбы за один оборот заготовки и устанавливается под углом подъема резьбы.. Фрезерование дисковой фрезой часто применяют как черновую обработку перед нарезанием резьбы резцом.

Гребенчатая фреза представляет набор нескольких дисковых резьбовых фрез. Полное нарезание выполняется за 1,3 оборота заготовки. Перебег в 0,3 оборота

|

а) |

б) |

Рисунок 2.30. Схема фрезерования наружной резьбы:

а) – дисковой фрезой; б) – гребенчатой фрезой.

необходим для компенсации врезания на заданную глубину профиля резьбы и для выхода инструмента из резьбы.

Фрезерование гребенчатой фрезой применяется для обработки коротких резьб с малым шагом. Длина резьбы принимается на 2…5 мм больше длины фрезеруемой резьбы. Она устанавливается параллельно оси детали, а не под углом, как дисковая фреза.

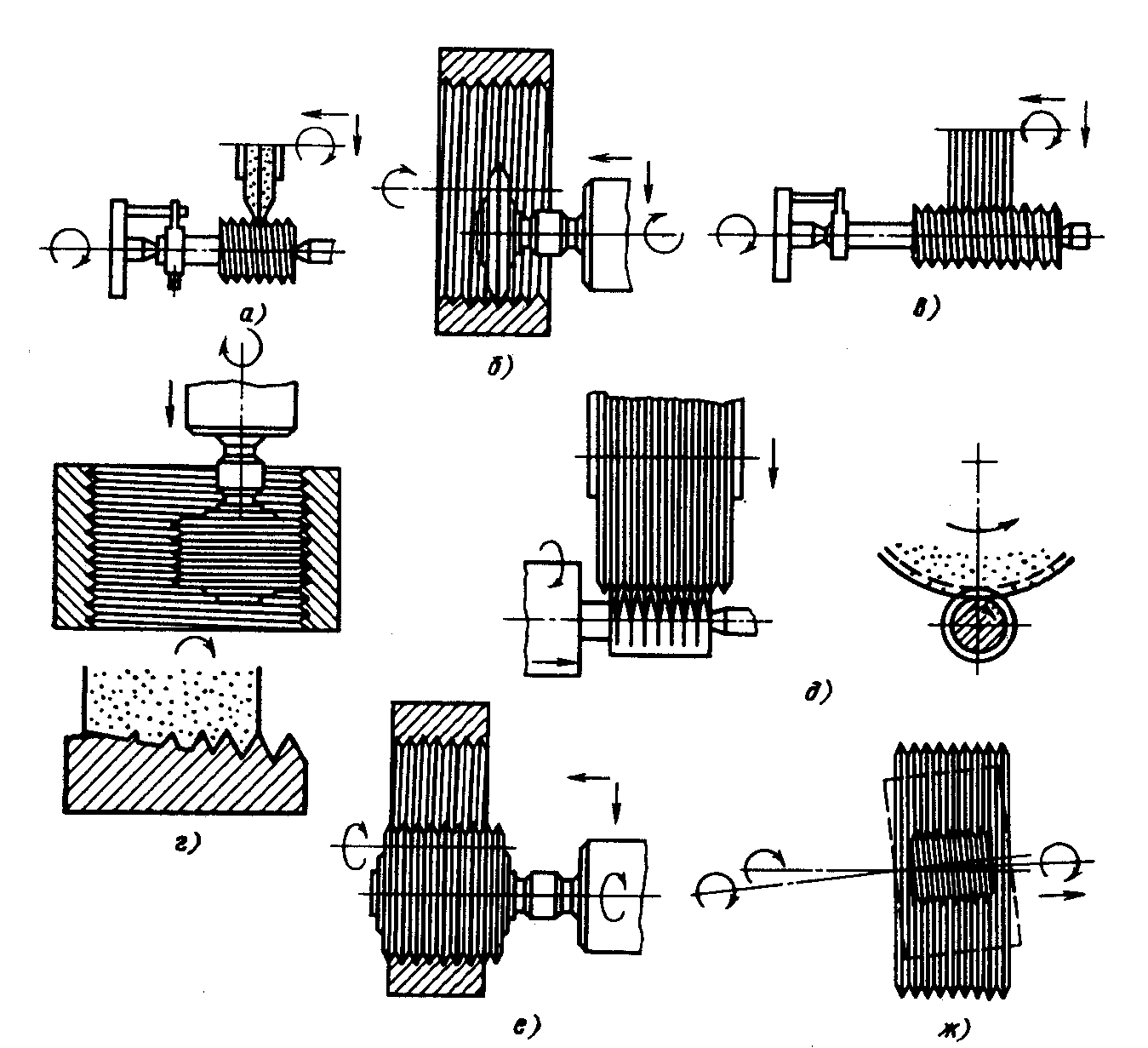

Шлифование резьбы – наиболее точный способ изготовления резьбы, выполняется на различных резьбошлифовальных станках, чаще всего после термической обработки детали.

Существуют следующие способы шлифования резьбы: продольное однониточным кругом; продольное многониточным кругом; врезное многониточным кругом; бесцентровое (для наружной резьбы) – рисунок 2.31. При всех способах шлифования главное движение – вращение шлифовального круга, обрабатываемая деталь вращается и перемещается вдоль оси на шаг обрабатываемой резьбы за один оборот детали.

Продольное шлифование однониточным кругом характеризуется наибольшей точностью и универсальностью, но наименьшей производительностью. Круг устанавливается на станке с наклоном оси к линии центров станка на угол подъема резьбы. Обработка выполняется за 2 – 3 прохода.

Продольное шлифование многониточными кругами, имеющими заборную часть, является более производительным, так как в работе участвуют несколько профилей круга и вследствие чего возможно применение больших подач и частот вращения заготовки. Обработка выполняется за один проход.

Врезное шлифование многониточным кругом является наиболее производительным. Ширина круга превышает длину резьбы детали. При радиальной подаче круга резьба шлифуется за 1,3…1,5 оборота детали. В связи с высокими радиальными нагрузками способ применим лишь при шлифовании сравнительно короткой резьбы и для деталей диаметром не менее 10 мм.

Рисунок 2.31. Схемы резьбошлифования: а, б – продольное однониточным кругом; в, г – продольное многониточным кругом; д, е – врезное многониточным кругом; ж – бесцентровое наружной резьбы.

Бесцентровое шлифование резьбы напроход применимо для деталей, имеющих сквозную резьбу и характеризуется высокой производительностью. Станки для бесцентрового шлифования резьбы строятся по схеме обычных проходных бесцентрово-шлифовальных станков. Отличие состоит в том, что опорный нож устанавливается под углом подъема винтовой линии резьбы, что необходимо для получения резьбы с заданным точным шагом. Кроме этого, ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол вдвое больший.

Многониточный шлифовальный круг снабжен заборной частью и имеет кольцевые канавки с профилем шлифуемой резьбы, что обеспечивает обработку заготовки по наружной поверхности (если для этой цели был оставлен припуск) и постепенное углубление шлифуемого профиля.

Накатывание резьбы осуществляется последовательным или одновременным копированием путем пластического деформирования профиля накатного резьбового инструмента на заданном участке заготовки.

Накатывание наружной резьбы можно осуществлять на резьбонакатных и специальных автоматических станках двумя способами: плоскими плашками и накатными роликами.

При использовании плоских плашек при обработке деталей типа валов (рисунок 2.32), наиболее эффективно применение станков с двумя парами плашек и установкой детали в центрах. Это позволяют вести одновременное накатывание двух поверхностей (диаметром до 42 мм): различных резьб, резьбы и шлицев, шлицы и зубья. При этом достигается необходимая точность взаимного расположения поверхностей относительно друг друга и относительно оси за счет продольного регулирования инструмента и установки детали в центрах.

|

|

|

а) б)

Рисунок 2.32. Схемы накатывания резьбы плоскими плашками: а) – неподвижной и подвижной; б) – двумя подвижными плашками в центрах.

Накатывание роликами – универсальный и точный способ накатывания, характеризующийся наиболее широкими технологическими возможностями при изготовлении резьбы различных диаметров, длины и точности. На практике широко распространено накатывание резьбы с радиальной подачей роликов и с тангенциальной подачей заготовки (рисунок 2.33). Наибольшее распространение получил способ накатывания резьбы двумя роликами.

|

|

|

а) б)

Рисунок 2.33. Схемы накатывания резьбы: а) – двумя роликами с радиальной подачей; б) – двумя затылованными роликами с тангенциальной подачей заготовок.

Более производительным является накатывание с тангенциальным движением подачи заготовки, при этом сохраняется постоянное межцентровое расстояние между роликами. Накатывание осуществляется чаще всего с помощью подающих устройств – сепараторов. Ролики затылованные, т.е. имеют заборную, калибрующую и сбрасывающую части, а также одной или несколькими выемками для загрузки и удаления заготовок. Станки, работающие такими способами, называют многоцикличными резьбонакатными автоматами.

Накатывание резьбы в отверстиях осуществляют в основном безстружечными

метчиками в заготовках из вязких материалов. малоуглеродистых сталей, алюминиевых сплавов.

Накатыванием можно получить резьбы диаметром 0,3…150 мм на деталях из сталей твердостью НВ 120 …300, а также из цветных металлов и сплавов.