- •2 Типовые технологические процессы изготовления деталей

- •2.1.1 Характеристика валов.

- •2.1.1.1 Технологические задачи

- •2.1.1.2 Некоторые требования к технологичности валов.

- •2.1.2 Материалы и заготовки валов.

- •2.1.3 Основные схемы базирования

- •Суппорт №1

- •2.1.4.2 Обработка на многорезцовых и копировальных полуавтоматах.

- •2.1.7 Обработка элементов типовых сопряжений

- •2.1.7.1 Обработка шпоночных пазов

- •2.1.8 Специфические операции обработки деталей типа валов

2.1.4.2 Обработка на многорезцовых и копировальных полуавтоматах.

Эти станки предназначены для обработки в патроне или центрах заготовок деталей типа ступенчатых валов, валов-шестерен, блоков шестерен, а также фланцев, шкивов и т.п. в условиях массового и серийного производств.

Многорезцовые и копировальные полуавтоматы имеют два суппорта (продольный и поперечный) и работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной или вертикальной компоновками. Максимальные размеры обрабатываемых заготовок – диаметр 500 мм, длина – 1500 мм.

Повышение производительности труда обеспечивается путем совмещения переходов операции и применения многоинструментных наладок.

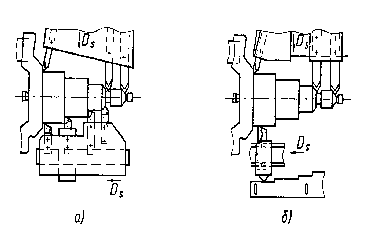

Схемы наладок для обработки ступенчатых валов приведены на рисунке 2.12. Настройка резцов производится так, чтобы обработка всех участков вала заканчивалась одновременно.

Точность обработки на многорезцовых и копировальных станках обеспечивается в пределах 13 … 14 квалитетов.

Рисунок 2.12. Схемы наладок при обработке валов на: а) – многорезцовых станках; б) – копировальных станках.

Обработка на токарных автоматах продольного точения.

На автоматах продольного точения обрабатываются, в основном, детали, которые не могут быть обработаны на станках других конструкций – детали малого диаметра (возможна обработка d < 1 мм) и большой длины с отношением L/d > 10.

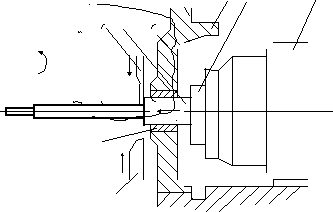

В автоматах продольного точения (рисунок 2.13) используется принцип подачи прутка через направляющую втулку неподвижного люнета, т.е. заготовка не только вращается, но и перемещается в продольном направлении. Обработка осуществляется путем последовательного чередования продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. При обработке цилиндрических поверхностей пруток перемещается при неподвижном резце, при прорезке канавок или подрезке торцев перемещается только резец. При обработке конических или фасонных поверхностей одновременно перемещается пруток и резец.

На автоматах продольного точения изготовляют детали из прутка диаметром до 30 мм и длиной до 100 мм, при этом обеспечивается точность по 7…6 квалитетам и Rа-0,63…0,16 мкм. Такие автоматы чаще всего применяют в часовой, радио- и приборостроительной промышленности.

3

2 1

3

2 1

6 5

Ds

Dr

Ds

4

Ds

6

Рисунок 2.13. Метод продольного точения : 1 – шпиндельная бабка,

2 – шпиндель, 3 – люнет, 4 – направляющая втулка, 5 – пруток, 6 – резцы.

Методы чистовой обработки наружных цилиндрических поверхностей.

К методам чистой обработки относятся тонкое точение и различные методы шлифования. Они, как правило, позволяют обеспечить требуемые точность размеров, формы и взаимного расположения поверхностей, и, в большинстве случаев, качество поверхностного слоя.

Тонкое точение.

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие). Объясняется это тем, что вследствие засаливания круга шлифование цветных металлов и сплавов значительно труднее шлифования стали и чугуна. Кроме того, часто встречаются детали, шлифование которых не допускается из-за шаржирования поверхности абразивом.

При тонком точении цветных металлов и сплавов используются резцы, оснащенные поликристаллическими алмазами (ПКА) или твердыми сплавами группы применения К01 (ВК3М).

При тонком точении стали и чугуна используются резцы, оснащенные режущей керамикой (РК), кубическим нитридом бора (КНБ), вюрцитоподобным нитридом бора (ВНБ), твердыми сплавами группы применения Р01 (Т30К4).

Тонкое точение характеризуется незначительной глубиной резания (t=0,05…0,2 мм), малыми подачами (S=0,02…0,2 мм/об) и высокими скоростями резания (V=120…1000 м/мин). Точность размеровIT5…IT6,Rа=0,8…0,4 мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IT9…IT10. Весь припуск снимается за один рабочий ход.

При тонком точении используются станки высокой точности, жесткости и виброустойчивости.

Шлифование.

Шлифование наружных поверхностей деталей типа валов производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах.

Как правило, все наружные цилиндрические поверхности с точностью выше IT8 и шероховатостьюRа=1,6…0,4 мкм подвергают после чистового точения шлифованию.

При обработке на круглошлифовальных и торцекруглошлифовальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

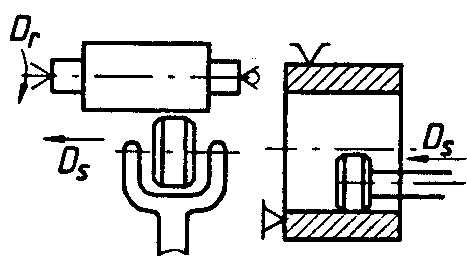

Заготовке сообщается вращение с окружной скоростью Vзаг=10…50 м/мин. Окружная скорость шлифовального круга (скорость главного движения резания)V=30…60 м/с. ПодачаSи глубина резанияtварьируются в зависимости от способов шлифования. Различают продольное (с продольным движением подачи) и врезное (с поперечным движением подачи) круглое наружное шлифование ( рисунок 2.14).

Рисунок 2.14.Схемы круглого наружного шлифования:

а) с продольным движением подачи; б) с поперечным движением подачи.

При продольном шлифовании подача является функцией ширины шлифовального круга:

Sпр = КВк,

где К = 0,6…0,85 для чернового шлифования и К = 0,2…0,4 для чистового.

Поперечная подача на глубину шлифования осуществляется шлифовальным кругом в конце каждого двойного хода детали или круга и принимается в зависимости от материала заготовки, круга и вида обработки (Sпоп =0,005…0,5 мм). В конце обработки последние продольные проходы выполняют без поперечной подачи (выхаживание).

Шлифование с продольной подачей применяют при обработке цилиндрических деталей значительной длины.

Врезное шлифование применяют при обработке поверхностей, длина которых не превышает ширину шлифовального круга. Его преимущество – высокая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности.

Врезное шлифование широко применяют в массовом и крупносерийном производствах. Рекомендуемые скорости резания V = 50…60 м/с; радиальная (поперечная) подача при окончательном шлифовании Sпоп =0,001…0,005 мм/об.

В массовом и крупносерийном производствах широко применяется бесцентровое шлифование, заключающееся в том, что шлифуемая заготовка помещается между шлифовальным и ведущим кругами и поддерживается ножом (опорой).

Применяются два метода шлифования: проходное (продольное движение подачи) и врезное ( поперечное движение подачи) – рисунок 2.15.

Рисунок 2.15. Схемы круглого бесцентрового шлифования:

а) проходное; б) врезное

Шлифовальный круг имеет окружную скорость Vк = 30…65 м/с, а ведущий – Vв =10…40 м/мин. Так как коэффициент трения между ведущим кругом и заготовкой больше, чем между заготовкой и шлифовальным кругом, то ведущий круг сообщает заготовке вращение со скоростью круговой подачи Vв. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу.

Продольная подача заготовки при продольном методе обеспечивается за счет наклона ведущего круга на угол . При этом скорость подачи заготовки рассчитывается по формуле:

Vs = Vв sin ,

где = 0,98…0,95 – коэффициент проскальзывания; = 3…5° при предварительной обработке и =1…2° при окончательной обработке.

При проходном шлифовании обрабатывается только одна ступень (с наибольшим диаметром) деталей цилиндрической формы. При врезном шлифовании, кроме этого, можно обрабатывать ступенчатые заготовки, детали с коническими и фасонными поверхностями.

При врезном шлифовании оси кругов либо параллельны, либо ведущий круг устанавливается с наклоном под малым углом = 0,2…0,5°, а осевому перемещению детали препятствует упор.

Рассмотренные методы шлифования применяют как для предварительной, так и для чистовой обработки. При чистовом шлифовании обеспечивается точность размеров по IT6, шероховатость Rа = 1,6…0,4 мкм. В качестве отделочной обработки используют тонкое шлифование, которое обеспечивает точность по 5…6 квалитетам и Rа = 0,1 мкм.

Методы повышения качества поверхностного слоя

Качество поверхностного слоя повышают различными методами, к которым относятся методы упрочнения и отделочная обработка. Их основной задачей является обеспечение заданного качества поверхностного слоя, которое характеризуется его физико-механическими свойствами и микрогеометрией.

Методы упрочнения

Состояние поверхностного слоя валов и других деталей оказывает существенное влияние на эксплуатационные свойства машин. Специальной обработкой можно придать поверхностным слоям деталей машин особые физико-механические свойства. Для этой цели в машиностроении нашли наибольшее применение следующие методы:

объемная закалка;

поверхностная закалка токами высокой частоты;

химико-термические методы – цементация, азотирование, цианирование;

поверхностно-пластическое деформирование.

Объемная закалка – нагрев всего объема детали в печи с последующим быстрым охлаждением.

Поверхностная закалка – нагрев электрическим током высокой частоты поверхности детали с последующим быстрым охлаждением. Обеспечивается высокая твердость поверхностного слоя с сохранением вязкой сердцевины.

Цементация, азотирование и цианирование, также как и поверхностная закалка, применяется для повышения твердости поверхностного слоя при сохранении вязкой сердцевины. При цементации поверхностный слой насыщается углеродом, при азотировании азотом, при цианировании углеродом и азотом. Для получения твердого поверхностного слоя детали после цементации и цианирования подвергаются закалке.

Детали, прошедшие объемную закалку, цементацию и цианирование, для снятия внутренних напряжений подвергаются отпуску.

Азотированный слой сам по себе приобретает высокую твердость, а размеры изделия изменяются мало, поэтому азотирование проводится на готовых изделиях, прошедших окончательную термообработку (закалку с высоким отпуском) и шлифование.

Поверхностно-пластическое деформирование (ППД) – один из наиболее простых и эффективных технологических методов повышения работоспособности и надежности изделий машиностроения. В результате ППД повышаются твердость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается параметр шероховатости Rа, увеличиваются радиус закругления вершин и относительная опорная длина профиля.

Наиболее широко применяются способы обкатывания наружных поверхностей шариками и роликами на токарных (рисунок 2.16) и специальных обкатных станках.

Рисунок 2.16. Схемы обработки роликом наружных и внутренних

цилиндрических поверхностей.

Отделочная обработка (доводка)

Отделочная обработка обеспечивает повышенные требования к шероховатости поверхности, при этом могут повышаться в небольшой степени точность размеров и формы обрабатываемых поверхностей.

К методам отделочной обработки валов относятся притирка, суперфиниширование, полирование и др.

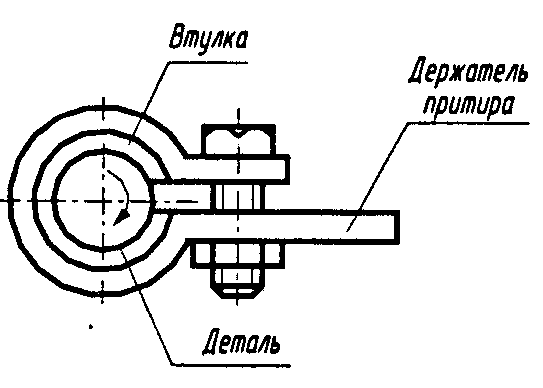

В единичном и мелкосерийном производстве для отделки наружных поверхностей применяется процесс притирки (рисунок 2.17). Он выполняется на токарном станке притиром в виде разрезной втулки, сделанной по размеру притираемой детали. Втулка смазывается доводочной пастой или слоем

Рисунок 2.17. Схема доводки с помощью ручного притира.

мелкого корундового порошка, деталь – жидким машинным маслом или керосином. Припуск на доводку составляет 5…20 мкм на диаметр, скорость вращения заготовки Vзаг = 10…20 м/мин.

В серийном и массовом производстве для доводки валов применяется суперфиниширование – доводка абразивными брусками (рисунок 2.18). Припуск на обработку составляет 8…20 мкм. При суперфинишировании осуществляются следующие движения: вращение заготовки с окружной скоростью 30…360 м/мин, быстрые возвратно-поступательные перемещения брусков (ход 2 – 6 мм, число двойных ходов в минуту 200…1400), перемещение инструмента вдоль заготовки 1…2 м/мин.

Рисунок 2.18. Схема суперфиниширования

Суперфиниширование обеспечивает шероховатость поверхности до Rа= 0,1…0,016 мкм, увеличивается относительная опорная длина профиля с 20 до 90%. Существенного изменения макрогеометрии поверхности не наблюдается.

Обработка производится мелкозернистыми брусками (зернистость М10…М40) с добавлением смазки – смеси керосина и масла.

Полирование используется только для уменьшения шероховатости поверхности и обеспечивает шероховатость Rа = 0,1…0,01 мкм. Абразивными инструментами являются эластичные круги (войлок, ткань, кожа) покрытые полировальными пастами и лепестковые круги, изготовляемые из шлифовальной тканевой водостойкой шкурки с зернистостью 4…12 (шлифпорошки) и М40 (микропорошки).