- •2 Типовые технологические процессы изготовления деталей

- •2.1.1 Характеристика валов.

- •2.1.1.1 Технологические задачи

- •2.1.1.2 Некоторые требования к технологичности валов.

- •2.1.2 Материалы и заготовки валов.

- •2.1.3 Основные схемы базирования

- •Суппорт №1

- •2.1.4.2 Обработка на многорезцовых и копировальных полуавтоматах.

- •2.1.7 Обработка элементов типовых сопряжений

- •2.1.7.1 Обработка шпоночных пазов

- •2.1.8 Специфические операции обработки деталей типа валов

2.1.3 Основные схемы базирования

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей затруднительно, особенно при условии сохранения единства баз. Поэтому на большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Форма и размеры центровых отверстий стандартизованы. Наиболее часто для валов используются два типа - без предохранительного конуса и с предохранительным конусом, а также с дугообразными образующими при обработке изделий повышенной точности (рисунок 2.2).

r

r

120

120

6060

6060

Рисунок 2.2. Формы центровых отверстий.

При обработке крупных, тяжелых валов применяют усиленные станочные центры с углом конуса 75 или 90. С соответствующими углами конусов выполняют и центровые отверстия валов. Предохранительный конус

с углом 120 позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного транспортирования вала.

Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

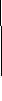

Основные способы установки валов следующие (рисунок 2.3):

В патроне В патроне с поджимом задним

центром

В центрах с поводковым устройством В центрах с подвижным

люнетом

Рисунок 2.3. Способы установки валов.

Методы предварительной обработки наружных цилиндрических поверхностей

Обработка на универсальных токарных станках и токарных станках с ЧПУ.

Технологические переходы, выполняемые на токарных станках условно делятся на две группы:

– точение наружных (обтачивание, подрезание торцев) и внутренних (растачивание) поверхностей, прорезание наружных и внутренних канавок, нарезание наружных резьб, обработка соосных с обрабатываемой деталью отверстий (сверление, развертывание, нарезание резьбы);

– обработка отверстий, ось которых параллельна, перпендикулярна, наклонна к оси обрабатываемой детали, фрезерование плоскостей, канавок, лысок, уступов, винтовых поверхностей, зубьев.

Выполнение переходов первой группы характерно для универсальных станков станков с ЧПУ базовой (простейшей) компоновки и предполагает вращение детали как главное движение.

Переходы второй группы могут выполняться либо при неподвижной детали, либо вращающейся с небольшим числом оборотов (фрезерование винтовых канавок, зубьев). Главным движением является вращение режущего инструмента. Возможность выполнения переходов второй группы реализуется путем придания базовым конструкциям токарных станков с ЧПУ дополнительных функций, что превращает их в многофункциональное металлорежущее оборудование – токарные обрабатывающие центры.

Расширение технологических возможностей токарных станков обеспечивается за счет новых конструктивных решений:

– позиций револьверных головок с вращающимися режущими инструментами (сверлами, развертками, метчиками, фрезами), ось которых параллельна или перпендикулярна оси детали;

– конструкции шпинделя с управляемым поворотом (ось «С») для ориентированного останова шпинделя и программируемым вращением для фрезерования сложных криволинейных поверхностей;

– конструкции револьверных головок с перемещением по оси Y (перпендикулярной к осям Х и Z) для фрезерования плоскостей;

– применения инструментального шпинделя с возможностью поворота вокруг оси «Y» для сверления наклонных к оси детали отверстий, фрезерования зубьев червячными фрезами и др.

На рисунке 2.4 приведены компоновочные схемы одношпиндельных токарных станков с одним суппортом (горизонтального исполнения). Станки выпускаются в патронном (2.4б) и патронно-центровом (2.4а, 2.4в, 2.4г, 2.4д) исполнениях.

На токарно-винторезных станках суппорт с резцедержкой перемещается по двум осям – Х и Z (рисунок 2.4а). На токарных станках с ЧПУ (рисунки 2.4б, 2.4в) суппорт также перемещается по двум осям (Х и Z), осевые инструменты (сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки) – невращающиеся.

На рисунке 2.4г приведена компоновочная схема обрабатывающего центра с револьверной головкой, а на рисунке 2.4д с головкой с инструментальным шпинделем, в который инструменты автоматически загружаются из магазина. Приведенные на рисунках 2.4г и 2.4д обрабатывающие центры выполнены с максимальным количеством опций (исполнений). Выпускаются также станки с револьверной головкой с приводным инструментом и осью С (без оси Y). Станки по схемам 2.4в и 2.4г (без оси Y) выпускаются также в вертикальном исполнении.

На рисунке 2.5 приведены компоновочные схемы одношпиндельных токарных станков с ЧПУ с двумя револьверными головками, каждая револьверная головка расположена на отдельном суппорте. На рисунке 2.5а приведена компоновка базового станка, на рисунке 2.5б компоновка токарного обрабатывающего центра с максимальным количеством опций.

Рисунок 2.4. Компоновочные схемы одношпиндельных токарных станков с одним суппортом: а) – токарно-винторезный станок; б) – токарный станок с ЧПУ с линейной инструментальной наладкой; в) – токарный станок с ЧПУ с револьверной головкой базовой (простейшей) компоновки; г); д) – токарные обрабатывающие центры с револьверной головкой и с головкой с инструментальным шпинделем соответственно.

Рисунок 2.5. Компоновочные схемы одношпиндельных токарных станков с ЧПУ с двумя револьверными головками (РГ№1 и РГ№2): а) – токарный станок базовой (простейшей) компоновки; б) – токарный обрабатывающий центр.

Исполнения – патронное и патронно-центровое. Револьверные головки могут работать по любой из трех схем: последовательной, параллельной и параллельно-последовательной.

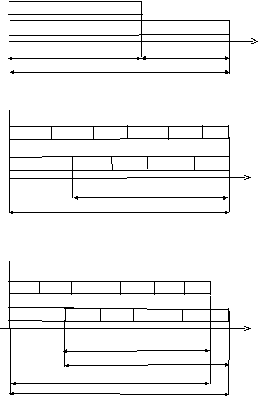

На рисунке 2.6 приведены примеры схем обработки на станках с двумя револьверными головками.

При последовательной работе головок время их работы не перекрывается.

При параллельной работе время работы головок полностью перекрывается (например, время работы головки №2 перекрывается временем работы головки №1). При последовательно-параллельной работе головок время их работы перекрывается частично (например, работу начинает головка №1, а заканчивает головка №2, определенное время головки работают одновременно).

Примеры схем обработки на станках с двумя суппортами с линейными многоинструментными наладками приведены на рисунке 2.7.

При последовательной работе суппортов (рисунок 2.7а), время работы продольного и поперечного суппорта не перекрывается. При параллельной работе суппортов (рисунок 2.7б), время работы суппортов полностью перекрывается (например, время работы поперечного суппорта перекрывается временем работы продольного суппорта). При параллельно-последовательной работе суппортов (рисунок 2.7в), время работы суппортов перекрывается частично (например, работу начинает продольный суппорт, а заканчивает поперечный, определенное время суппорты работают одновременно).

На рисунках 2.8, 2.9, 2.10 и 2.11 приведены компоновочные схемы токарных станков с ЧПУ с противошпинделем (контршпинделем). Противошпиндель имеет возможность перемещения по оси Z для «перехвата» детали, обработанной в основном шпинделе с одной стороны, и, последующей ее обработки со второй стороны. Станки с противошпинделем выпускаются с горизонтальной осью вращения детали.

Компоновочные схемы станков с одной головкой приведены на рисунке 2.8: 2.8а – базового (простейшего) станка, 2.8б – обрабатывающего центра с револьверной головкой, 2.8в – обрабатывающего центра с головкой с инструментальным шпинделем. Программированное вращение шпинделя (ось С) имеют как основной шпиндель, так и противошпиндель.

На рисунке 2.8б показана компоновка с максимальным количеством опций, выпускаются также станки с револьверной головкой с приводным инструментом и осью С (без оси Y).

Револьверные

Режущий инструмент

Револьверные

Режущий инструмент

головки

№№ 1

6

головки

№№ 1

6

№1 №№ 7 10

№2

То рг1 То рг2 Т мин

То

а)

Револьверные Режущий инструмент

головки №1 №2 №3 №4 №5 №6

№1

№7 №8 №9 №10

№2

То рг2 Т мин

То рг1 = То

б)

Револьверные Режущий инструмент

головки №1 №2 №3 №4 №5 №6

№1

№7 №8 №9 №10

№2

Топ

То рг2

То рг1

То

в)

Рисунок 2.6. Примеры схем обработки на станках с ЧПУ с двумя револьверными головками: а; б; в – последовательная, параллельная и паралельно-последовательная работа головок соответственно; То, То рг1, То рг2 – основное время операции, работы головок №1 и №2 соответственно; Топ – перекрываемое основное время работы револьверных головок.