- •Глава 2. Литейное оборудование

- •2.1. Основные сведения о производстве заготовок литьем

- •2.1.1. Основные элементы литейной формы

- •2.1.2. Оборудование для изготовления моделей, стержней и литейной формы

- •2.1.3. Извлечение отливки из формы, удаление литников и прибылей

- •2.1.4. Термическая обработка литых заготовок

- •2.1.5. Очистка заготовок

- •2.2. Оборудование для литья в песчано-глинистые формы

- •2.2.1. Экономическая эффективность производства заготовок в песчано-глинистые формы

- •2.2.2. Машины для безопочной формовки

- •2.3. Оборудование для литья в оболочковые формы

- •2.4. Оборудование для литья по выплавляемым моделям

- •2.5. Оборудование для литья в кокиль

- •2.6. Оборудование для литья под давлением

- •Температура заливки расплава (t np), нагрева пресс-форм (tnp) и давление (р) прессования

- •2.7. Оборудование для центробежного литья

- •2.8. Оборудование для непрерывного литья

- •2.9. Оборудование для электрошлакового литья

- •Сравнительная характеристика заготовок, получаемых разными способами при серийном производстве

- •2.10. Особенности использования оборудования и области эффективного применения различных способов литья

- •Ориентировочное распределение количества обрабатываемых деталей одного наименования в год

- •Использование различных способов литья в зависимости от типа производства

- •Припуски (мм) на сторону на обработку резанием отливок из бронзы, латуни, силумина

2.3. Оборудование для литья в оболочковые формы

Переход к специальным видам литья уменьшает припуски, увеличивает коэффициент использования металла, снижает трудоемкость механической обработки, обеспечивает внедрение механизации и автоматизации, сокращает расход формовочных материалов.

На машиностроительных заводах получено заготовок литьем в кокиль 60–62%, под давлением – 9–10%, в оболочковые формы – 5–6%, по выплавляемым моделям – 4–5%, центробежным способом – 12–14%. Особенно интенсивно шло внедрение ряда перечисленных способов литья в автомобилестроении, тракторостроении и сельскохозяйственном машиностроении.

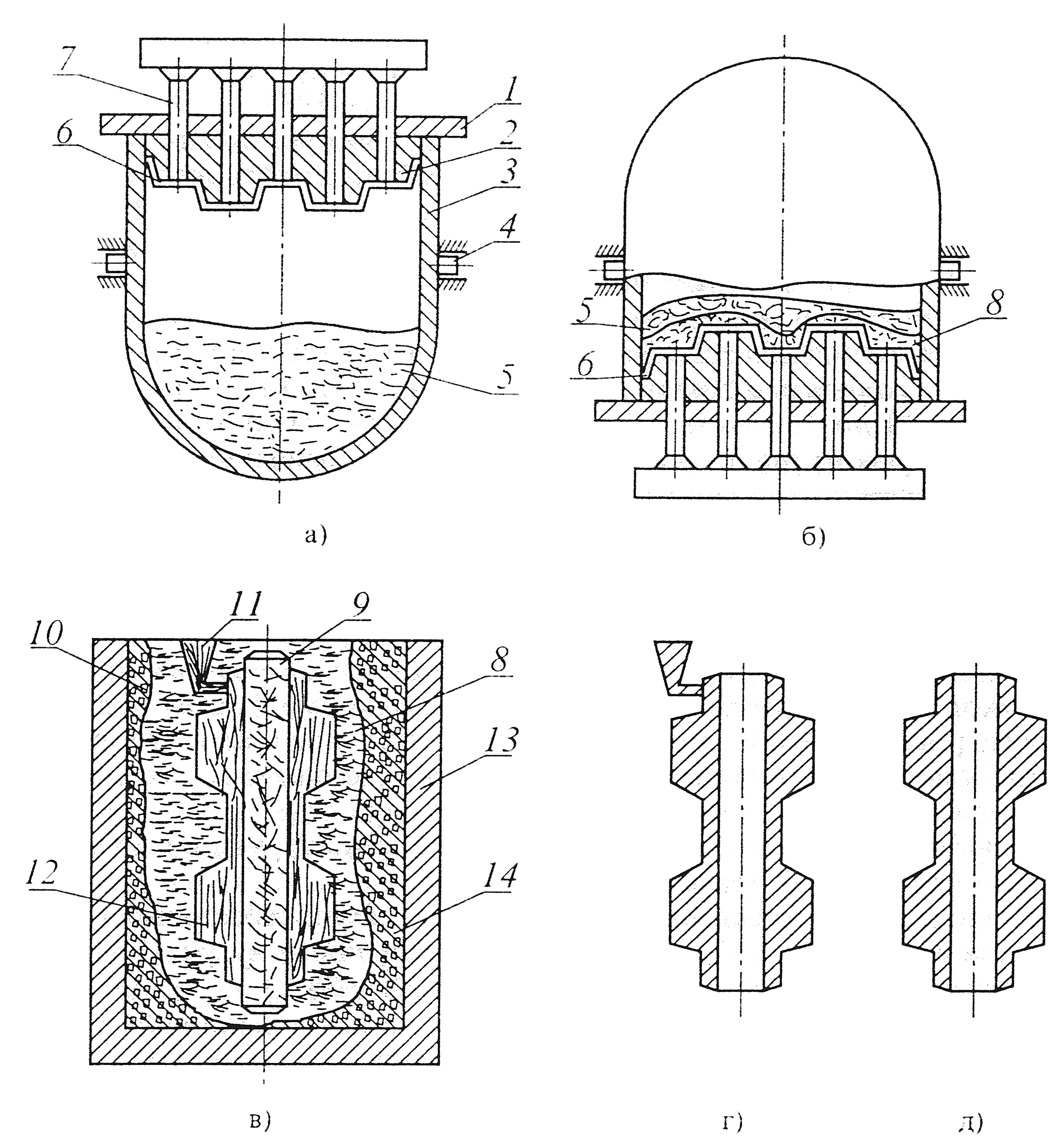

Перечень основных работ по производству заготовок литьем в оболочковые формы включает в себя: приготовление песчано-смоляной смеси; нагрев модели и модельной плиты; насыпку смеси на нагретую модель и модельную плиту; выдержку оболочковой формы для окончательного затвердевания формы; снятие оболочковой полуформы с модели; сборку оболочковой формы со стержнями; засыпку пространства между оболочковой формой и опокой песком или дробью для придания жесткости тонкостенной форме; заливку расплава; охлаждение металла, извлечение отливки, удаление литника; контроль заготовки. Формовочную смесь приготовляют из мелкозернистого кварцевого песка (90...92%), смешанного с термореактивными связующими материалами (6...7%),в частности, с пульвербакелитом (смола ПКТ04). Кроме того, в формовочную смесь добавляют керосин, глицерин (увлажнители), ацетон, этиловый спирт (растворители) и другие вещества. Нагретые до 200–250°С модельную плиту 1 (рис. 2.3.1) и модель 2 покрывают разделительной смазкой 6, что облегчает снятие с модели полученной формы. Затем плиту 1 и модель 2 закрепляют на поворачивающемся на оси 4 бункере 3. После поворота бункера 3 на 180° формовочная смесь 5 покрывает горячую модель 2 и плиту 1, и за 10–30 с выдержки смола, находящаяся в формовочной смеси, расплавляется, склеивает песчинки и отвердевает, образуя оболочку 8 толщиной 5–15 мм. Плиту 1 с моделью и оболочкой 8 прокаливают в печи при температуре 300–350°С, что переводит смолу в твердое необратимое состояние. Оболочку 8, представляющую собой одну из полуформ, снимают с модели 2 выталкивателями 7.

Таким же образом получают оболочку другой половины формы с литниковой системой, а также стержни. Для заливки металла формы склеивают. При заливке форм в вертикальном положении оболочки размещают в опоки 13, и пространство между опоками 13 и оболочками 8, 10 засыпают чугунной дробью 14.

Себестоимость 1 т литья (без механической обработки) в оболочковые формы обходится дороже в сравнении с литьем в песчаную форму (130 руб. вместо 110 руб. по ценам 1988 г.). Однако механическая обработка стала обходиться в 30 руб. вместо 50 руб., что с учетом экономии металла делает себестоимость литья в оболочковые формы ниже (150 руб. вместо 160 руб., по ценам 1988 г.).

Рассматриваемый процесс позволяет отливать заготовки массой 0,2...300 кг, при этом модель должна иметь уклоны 0,5...5°, радиусы округления не менее 3 мм, четкий рельеф, острые углы, а при толщине стенок 10...12 мм можно получить отверстия диаметром до 6 мм. Точность отливок находится в пределах 14...15 квалитета, a Rz от 20 до 160 мкм. Припуски при литье мелких и средних по размерам отливок уменьшены в 2 раза в сравнении с литьем в песчано-глинистые формы. Брак снижен в 1,5...2 раза, увеличен коэффициент выхода годного до 0,5...0,6, коэффициент весовой точности до 0,85...0,90, а

Рис. 2.3.1. Последовательность получения оболочковой формы и производства литой заготовки: а – бункер в исходном положении; б – формирование оболочки; в – оболочковая форма с залитым металлом; г – отливка; д – заготовка

коэффициент использования металла находится в пределах 0,45...0,54, в итоге общая экономия металла достигает 30...50%.

Литье в оболочковые формы позволяет в 10...20 раз снизить расход формовочных материалов. Оболочковые формы прочны, негигроскопичны, их можно хранить длительное время. Оболочку при удалении отливки легко разрушить, что снижает затраты на эту работу.

Общая трудоемкость литья на 30–50% меньше, чем литья в песчано-глинистые формы.

Коленчатый вал автомобиля «Волга» стал иметь себестоимость при литье в оболочковые формы модифицированного чугуна Х руб. вместо 1.5Х руб. при использовании поковки из стали. При оценке экономической эффективности процесса следует учитывать ее недостатки:

низкая точность при литье крупных тяжелых отливок; можно использовать только металлические модели; высокая стоимость оснастки, оборудования, материалов (стоимость пульвербакелита в 5–6 раз дороже тонны чугуна); форма является одноразовой.