- •Глава 2. Литейное оборудование

- •2.1. Основные сведения о производстве заготовок литьем

- •2.1.1. Основные элементы литейной формы

- •2.1.2. Оборудование для изготовления моделей, стержней и литейной формы

- •2.1.3. Извлечение отливки из формы, удаление литников и прибылей

- •2.1.4. Термическая обработка литых заготовок

- •2.1.5. Очистка заготовок

- •2.2. Оборудование для литья в песчано-глинистые формы

- •2.2.1. Экономическая эффективность производства заготовок в песчано-глинистые формы

- •2.2.2. Машины для безопочной формовки

- •2.3. Оборудование для литья в оболочковые формы

- •2.4. Оборудование для литья по выплавляемым моделям

- •2.5. Оборудование для литья в кокиль

- •2.6. Оборудование для литья под давлением

- •Температура заливки расплава (t np), нагрева пресс-форм (tnp) и давление (р) прессования

- •2.7. Оборудование для центробежного литья

- •2.8. Оборудование для непрерывного литья

- •2.9. Оборудование для электрошлакового литья

- •Сравнительная характеристика заготовок, получаемых разными способами при серийном производстве

- •2.10. Особенности использования оборудования и области эффективного применения различных способов литья

- •Ориентировочное распределение количества обрабатываемых деталей одного наименования в год

- •Использование различных способов литья в зависимости от типа производства

- •Припуски (мм) на сторону на обработку резанием отливок из бронзы, латуни, силумина

2.1.3. Извлечение отливки из формы, удаление литников и прибылей

После заливки расплава в форму металл охлаждается до температуры выбивки. При более ранней выбивке может быть брак из-за нежесткости отливки, а при поздней удлиняется технологический процесс. Температура выбивки для стальных отливок 500–700°С, а не склонных к трещинам – 800–900°С.

Металл охлаждается неравномерно: в первую очередь поверхностные слои, затем в середине отливки, что обусловливает формирование неравномерной структуры, остаточных напряжений, различной твердости на поверхности и в средней части отливки.

После полного охлаждения у отливок удаляют литники, прибыли, устраняют дефекты, очищают заготовку от песчано-глинистой смеси.

2.1.4. Термическая обработка литых заготовок

Заготовки, полученные литьем, имеют крупнозернистую структуру, высокую твердость поверхностного слоя, низкие пластические свойства. В них сохраняются значительные остаточные напряжения. Структура и свойства металла заготовки могут быть значительно улучшены термической обработкой. Вид обработки (отжиг, нормализация, отпуск) определяется природой сплава, конфигурацией заготовки и техническими условиями.

Стальные заготовки обычно подвергают термической обработке в 2 этапа. Сначала проводят предварительную термообработку (отжиг, нормализацию или нормализацию с отпуском) для снятия остаточных напряжений, измельчения структуры и уменьшения твердости перед механической обработкой.

Варианты термообработки отливок из стали 115Л: нормализация t = 910–930°С или нормализация t = 910–030°С; с отпуском при t = 670–690°С.

При отжиге эти процессы происходят полнее, однако недостатком этого вида обработки является большая продолжительность. Поэтому отжигают лишь отливки, склонные к образованию остаточных напряжений. Отливки простой формы подвергают нормализации.

Для отливок назначают нормализацию и отпуск.

2.1.5. Очистка заготовок

После термической обработки перед отправлением в механический цех заготовка подвергается очистке. В зависимости от материала, размеров, геометрии, типа производства для очистки применяют стальные проволочные щетки (единичное производство), дробеметную, дробеструйную обработку, а также травление (крупносерийное и массовое производства). После полного охлаждения контролируют размеры отливки, а также проверяют выполнение технических требований, указанных на чертеже, а именно: твердость; литейные уклоны; неуказанные литейные радиусы; очистка дробью; нормализация; допустимый перекос (смещение) по разъему формы; отливки должны быть чистыми от пригара; на обрабатываемых поверхностях допускаются раковины, не сосредоточенные в одном месте.

2.2. Оборудование для литья в песчано-глинистые формы

Литье в песчано-глинистые формы является самым распространенным способом производства литых заготовок. Процесс происходит следующим образом: приготовление формовочных и стержневых смесей; изготовление моделей и стержневых ящиков; изготовление стержней и литейных форм; приготовление жидкого металла; сборка и заливка форм; охлаждение отливок и выбивка их из форм; выбивка стержней; удаление литников и прибылей; термическая обработка заготовок (при необходимости); очистка заготовок; контроль литых заготовок.

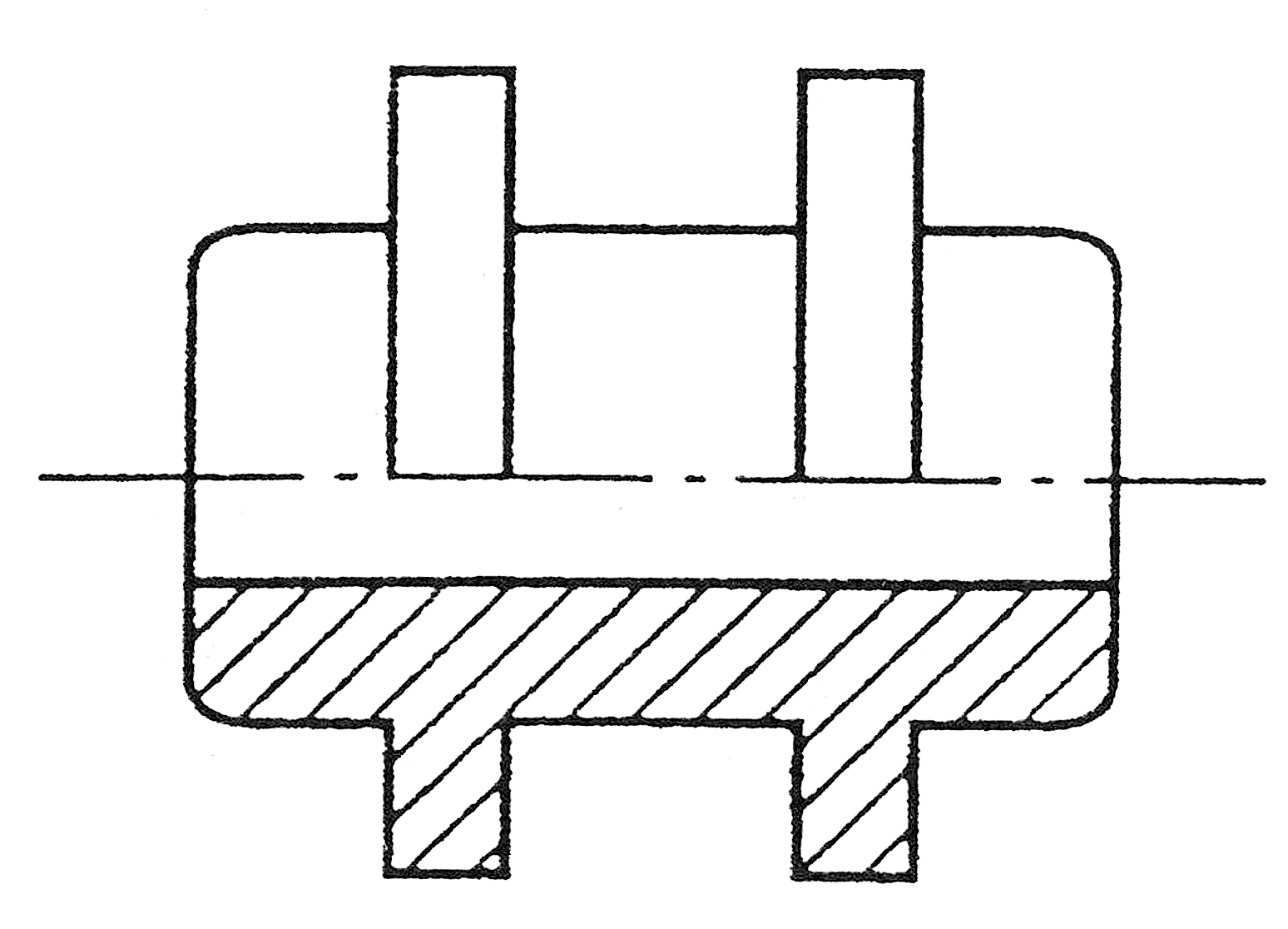

Рассмотрим этот процесс на примере производства литых заготовок для детали класса втулки (рис. 2.2.1).

Рис. 2.2.1. Деталь класса втулки

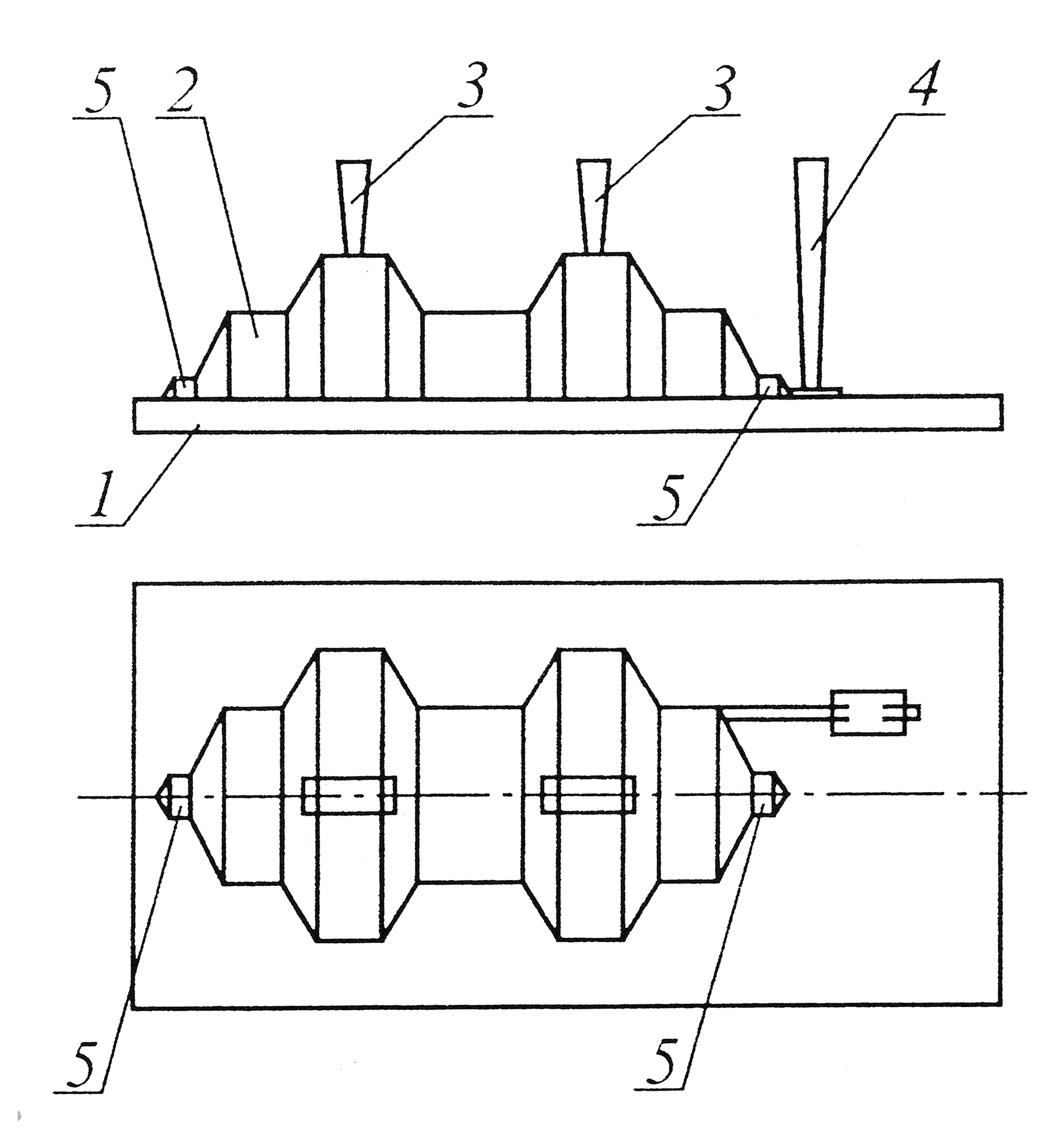

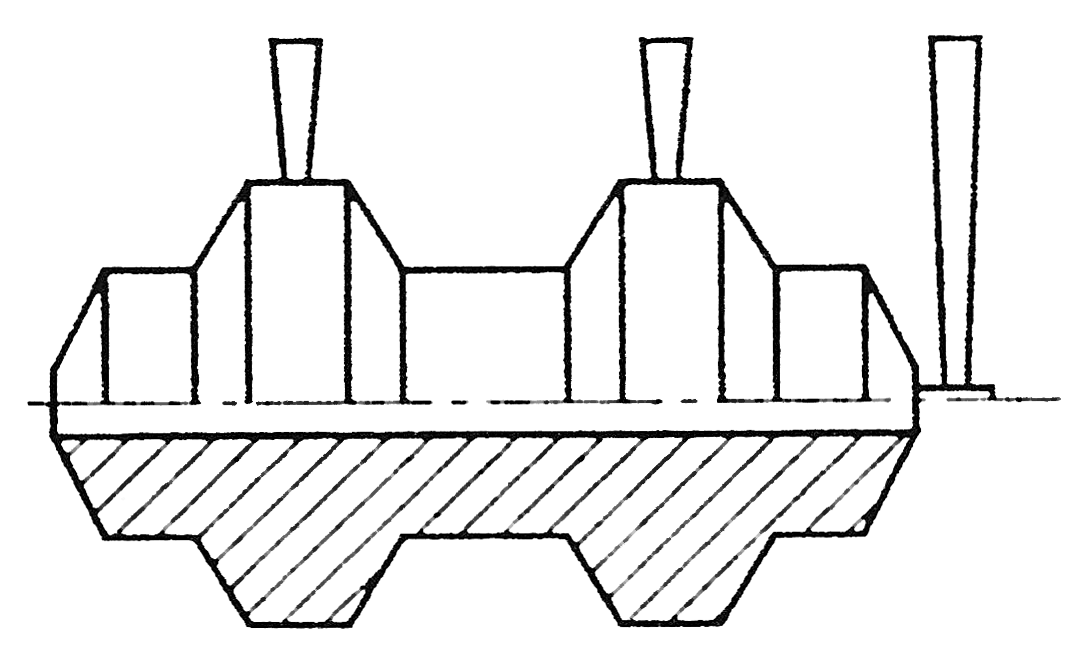

Рис. 2.2.2. Модель для верхней половины отливки детали (показанной на рис. 2.2.1) – модельная плита; 2 – модель верхней части отливки; 3 – модель прибыли; 4 – модель литниковой системы; 5 – часть модели для формирования поверхностей, необходимых для базирования стержня

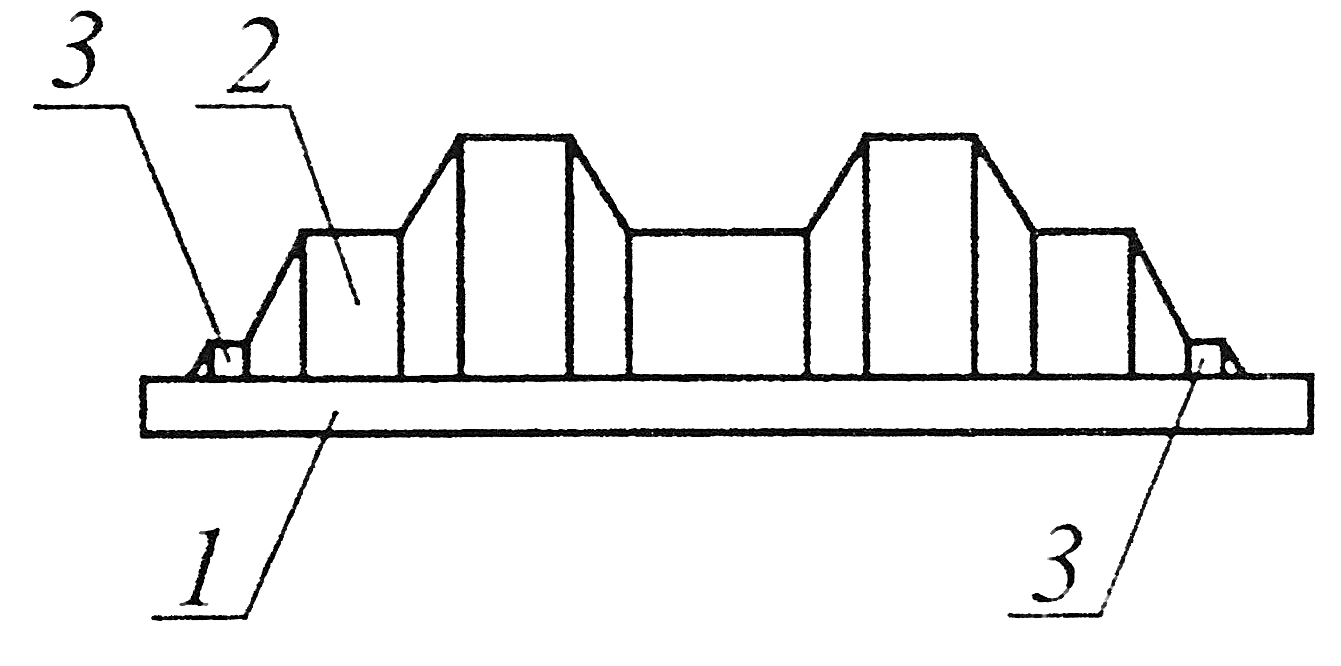

Для получения формы вначале необходимо изготовить модели верхней и нижней половины формы, разделенной плоскостью разъема вдоль оси (рис. 2.2.2, 2.2.3). Модели изготавливают из дерева и металла.

Рис. 2.2.3. Модель нижней половины отливки летали: 1 – модельная плита; 2 – модель для нижней части отливки; 3 – часть модели для формирования поверхностей, необходимых для базирования стержня

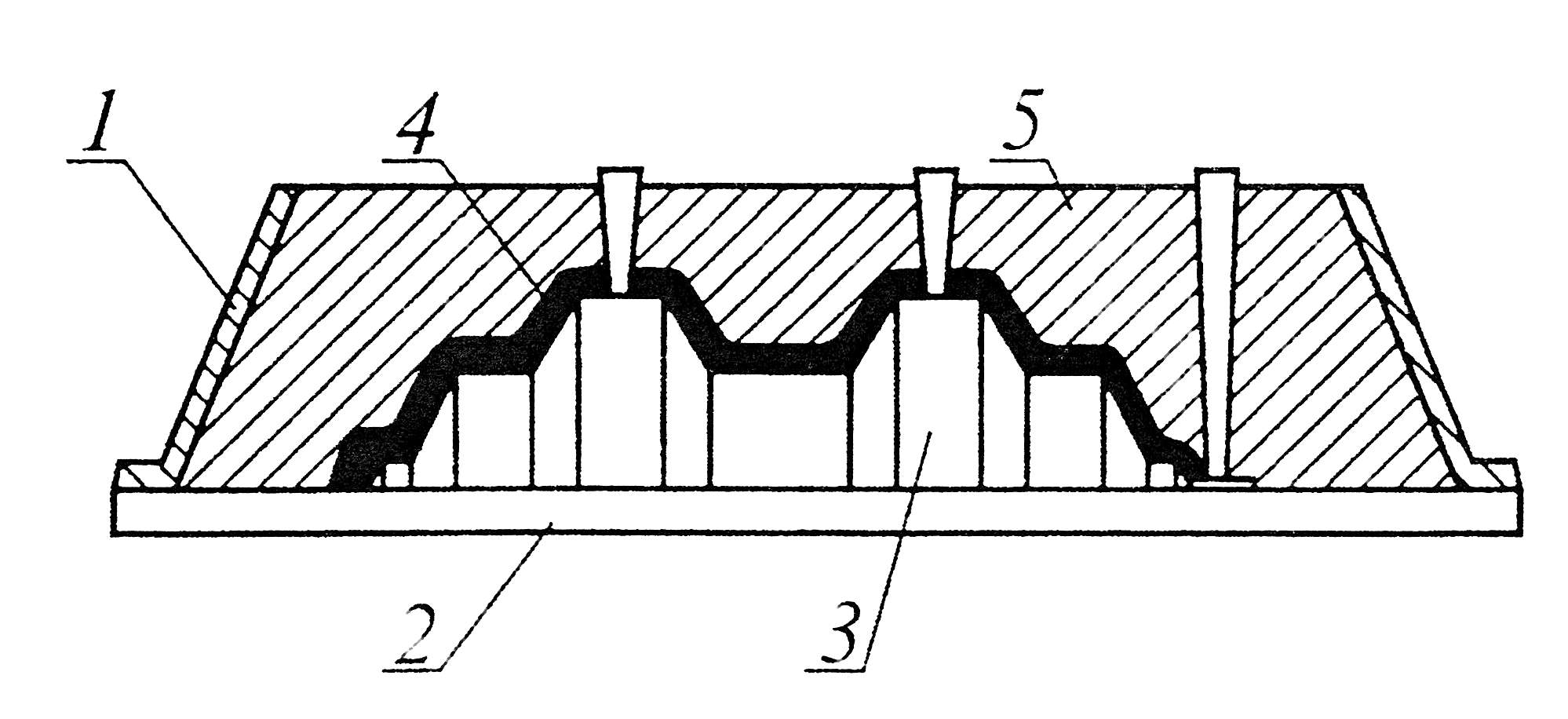

Для формирования в детали отверстия в стержневых ящиках изготавливают стержень. С использованием моделей получают литейную форму (рис. 2.2.4), применяя либо ручную (как правило, единичное и мелкосерийное производство), либо машинную формовку. При этом особо тщательно формируют из облицовочной смеси рабочий слой формы толщиной 20–40 мм, который включает в себя специальные жаростойкие вещества. Затем набивают наполнительной песчано-глинистой смесью, в состав которой входит отработанная смесь, составляющая 94% объема всей используемой смеси, чистый кварцевый песок с размером зерен 0,16...0,20 мм, а также активный бентонит, уголь газовый молотый, угольную суспензию и другие.

В целях автоматизации процесса для формовки используются смеси одного состава в качестве как облицовочных, так и наполнительных.

Смеси расходуются в большом объеме. Так, например, на производство одной тонны заготовок из чугуна расходуется до 10 м3 формовочных и до 0,7 м3 стержневых смесей. При этом у 95% всех смесей свойства в процессе заливки металла не изменяются, и около 7% смесей выбрасывается в отвал.

Рис. 2.2.4. Получение литейной формы верхней половины отливки детали, показанной на рис. 6.3: 1 – опока верхняя; 2 – модельная плита; 3 – модель, показанная на рис. 6.5; 4 – рабочий слой формы; 5 – глинисто-песчаная смесь

Рис. 2.2.5. Литейная форма: 1 – нижняя полуформа, 2 – верхняя полуформа; 3 – стержень; 4 – штырь; 5 – прибыль; б – литейная воронка; 7 – стояк; 8 – шлакоуловитель; 9 – питатель; 10 – опока верхняя; 11 – опока нижняя; 12 – рабочий слой формы; 13 – выпор-канал

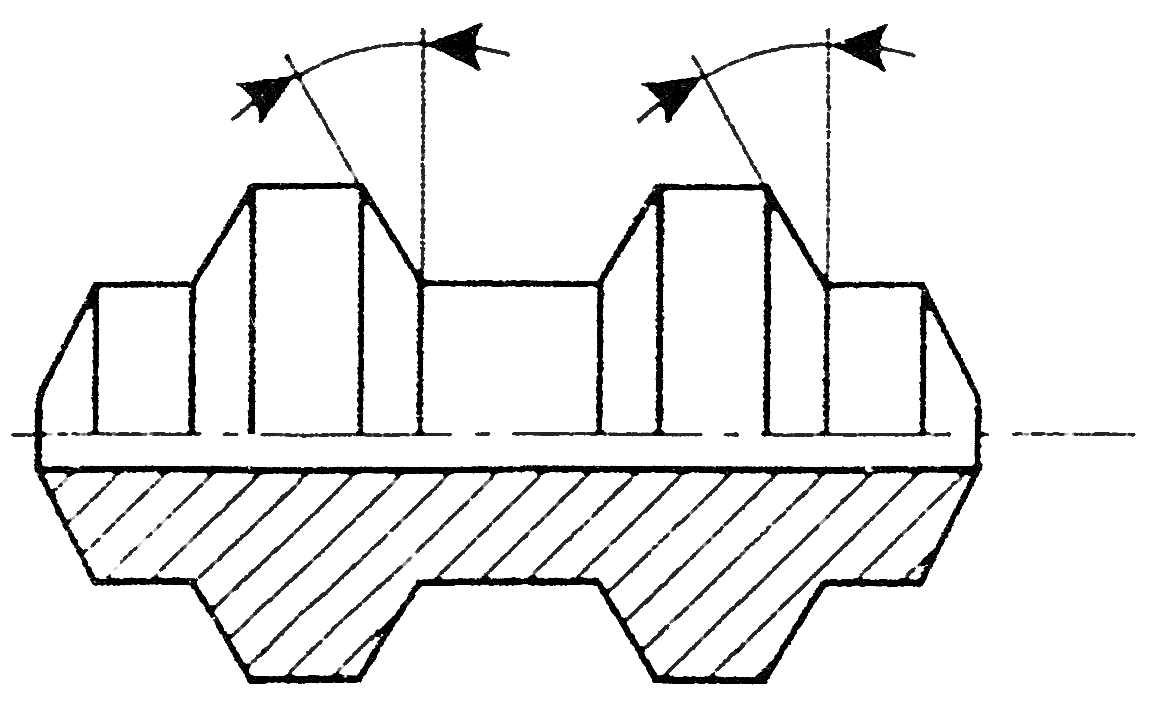

Модели прибылей и литников из формы удаляют путем перемещения их вверх, а модель верхней части детали – вниз. Благодаря наличию уклонов модели легко извлекаются из формы.

На рис. 2.2.5 показана литейная форма, подготовленная для заливки металла. Расплав заливают в форму через литниковую систему, в которую входят литейная воронка 6, стояк 7, шлакоулавливатель 8, выпор-канал 13 для вывода газов из формы, прибылей 5 и других элементов. При заливке расплавом формы все перечисленные элементы литейной системы заполняются жидким металлом, и после охлаждения отливки вместе с формой до температуры выбивки литейную форму разрушают, производя вытряхивание (выбивку) полученной отливки (рис. 2.2.6).

Рис. 2.2.6. Отливка

Объем литейной системы составляет значительную часть получаемой отливки. Так, например, литейная система, используемая при производстве заготовок из серого чугуна, составляет 20...40% массы отливки, из белого чугуна – 30...60%, из стали – 60...80% и из цветных сплавов 35...80%.

После отделения от отливки прибылей и литниковой системы получают заготовку (рис. 2.2.7), которую после термической обработки (при необходимости) и очистки контролируют и отправляют в механический цех.

Рис. 2.2.7. Полученная литьем заготовка детали, показанной на рис. 2.2.1

При изготовлении чугунных отливок в станкостроении затраты труда на основные операции, согласно данным ВПТИлитпрома, распределяются следующим образом: формовочные работы – 26%, изготовление стержней – 19%, плавка металла – 14%, выбивка отливки из формы – 7%, обрубка и очистка литой заготовки – 14%, вспомогательные работы – 20%.

В песчано-глинистые формы отливают заготовки многих деталей автомобиля, например, крышку коробки передач, ступицу переднего колеса, блок цилиндров и другие.