5.4. Оборудование для контактной сварки

Конrпскmная сварка - это сварка с применением давления, при которой нагрев производится тецлотой, выделяющейся при прохождении электрического тока.

Преимуtцества контактной сварки перед другими способами:

- высок.lя произвомтелъность (время сварки одной точки или стыка составляет 0,02... 1 с);

- малый расход вспомогательных материалов (воды, воздуха);

- высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика;

- экологическa чистота процесса, который легко поддается механизации и автоматизации.

По виду сварного соединения контактная сварка может быть то-

чечной (наиболее распространена), релъефной, стыковой, шовной

(роликовой).

Точечная сварка применяется при соединении деталей в отдель-

ных местах в виде небольших площадок (точек). Режим точечной

сварки моrкет быть мягким и жестким. Мягкий режим характеризуется плавным нагревом заготовок сравнителъно небольшим током. Время протекания тока обьгчно 0,5...3 с. Мягкий режим применяют для сварки сталей, склонных к закaлке.

Точечную сварку в жестком режиме осуществляют при малой

продолжителъности протекания тока (0,1... 1,5 с) относителъно

болъшой силы. К свариваемым детaлям прикладывается высокое

давление. Жесткий режим применяют при сварке адюминиевых и

медных сплавов, обладающих высокой теплопроводностьюl а так-

же высоколегированньrх сталей с целью сохранения коррозионной

стойкости для осуществления цроцесса точечной сварки применяют специальные контактные машины, которые в процессе работы выполняю дде основные функции - ожатие и нагрев содиняемых деталей.

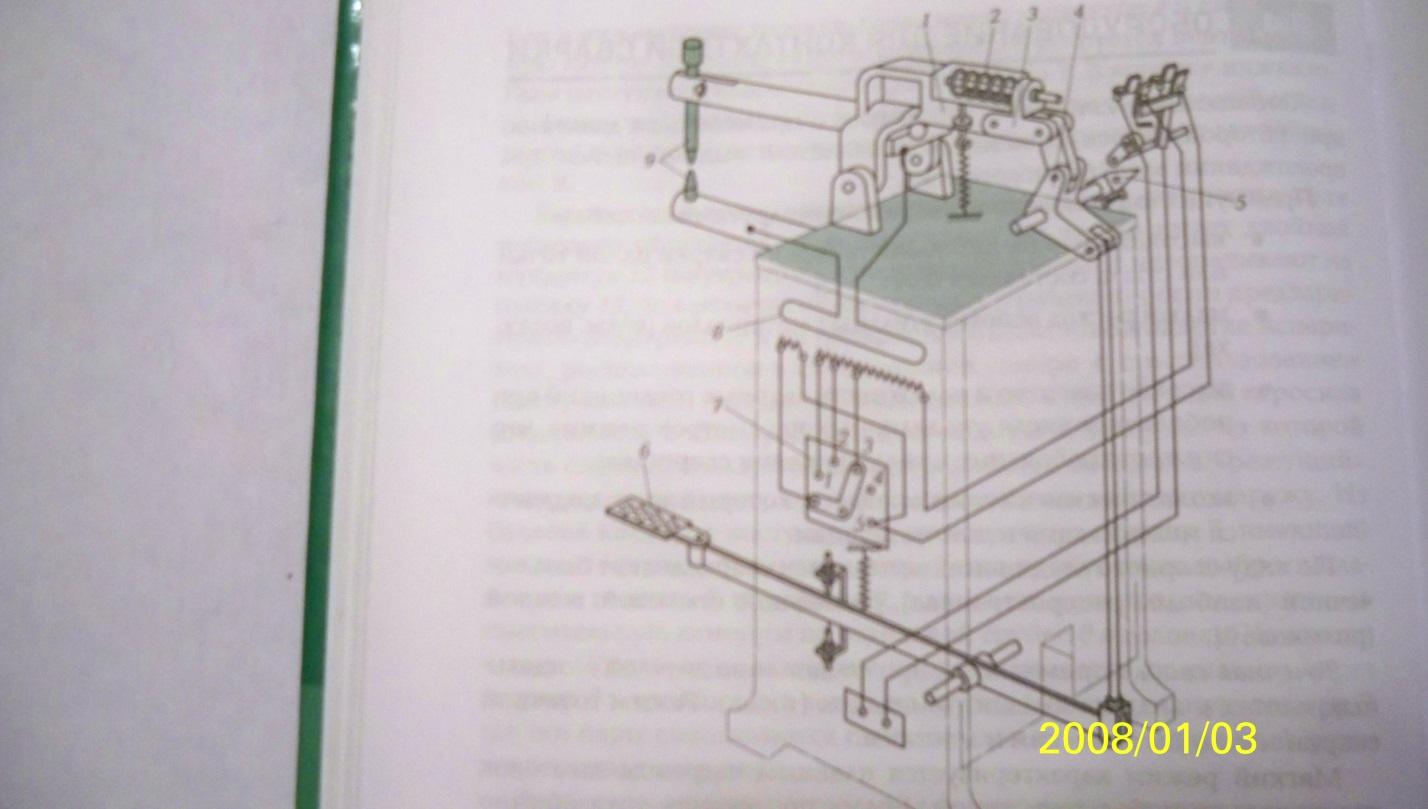

Контактная машина, предназначенная для точечной сварки

(рис. 5. 10), имеет сварочный трансформатор с минималъным со-

противлением короткого замыкания. Вторичная обмотка такого

трансформатора имеет обычно не более двух витков, а изменение

напряжения на неи достигается цереключением части витков пер-

вичной обмотки.

Контактная машина работает следующим образом. Нажимая коленчатым рычагом 4 педалъ 6, поворачивают коромысло l до упора электрода 9 в свариваемые детaли. При дальнейшем нажатии на педалъ б серьга 3, вращаясь вокруг шарнира, сжимает пружину 2, а защелка 5 включает ток, В конце сварки цри нажатии педали б до отказа защелка соскакивает с рычага выключателяt

расположенного на крышке станины, и разрывает электрическую цепь.

Рис.5.10. Контактная машина для точечной сварки:

1 - коромысло; 2 - пружина; 3 - серьга; 4 - коленчатый рычаг; 5 - защелка; 6 - педаль; 7 - переключающее устройство; 8 - виток вторичной обмотки трансформатора; 9 - электрод

Контактная машина м для точечной сварки имеет один виток 8 на вторичной обмотке и переключaющее устройство на первичной обмотке трансформатора, служащее для изменения ржима сварки.

Релъефная сворка - способ, аналогичный точечной сварке, при

котором детaли обычно соемдиняются одновременно в несколъких

точкaх. Положение этих точек определяется выступами-релъефами,

образованными (штамповкой, обработкой резанием) на одной или

обеих деталях. При рельефной сварке контакт между детaлями за-

висит от формы их поверхностей в месте соемнения, а не формы

рабочей части электродов, как при точечной сварке.

Шовная (роликовая) сварка - способ, при котором детали соеди-

няются швомl состоящим из отделъных сварных точек (литых зон),

перекрывающих или не перекрывающих одна другую. Шовная сварка, выполняемая при непрерывном движении деталей и непрерывном протекании сварочного тока, называется непрерывной. Такую сварку редко применяют из-за сильного перегрева поверхности деталей, контактирующей с дисковыми электродами (роликами), Наибольшее распростраIнение имеет прерывистaя шовная cвapкa, при которой детали перемещаются непрерывно, а ток включается и выключается на определенные промежутки времени и при каждом включении (импyльсе) тока образуется единичная литaя зона. Перекрытие литых зон, необхоммое для герметичности шва, достигается цри определенном соотношении скорости вращения дисковых электродов и частоты импyлъсов тока,

При стыковой сварке соединяемые детали нагреваются тепло-

той, выделяющейся при прохождении через них сварочного тока.

Известны два метода контактной сварки деталей: сопротивлением

и оплавлением. При стыковой сварке сопротивлением необходим хороший контакт свариваемых деталей. При прохождении сварочного тока через контактируемые поверхности выделяется количество теплоты пропорциональное квадрату плотности тoкa, времени его прохождения и удельному сопротивлению метапла. Заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пролyчают сварочный ток. После разогрева места сварки происхомт осадка и образуется соемнение. Для определения количества теплоты, необходимой для сварки сопротивлением, нужно учитывать неизбежные тепловые потери на нагрев контактного участка электрод-деталь, которое должно быть минимальным, т. е. намного меньше контактного сопротивления между свариваемыми детaлями, особенно еспи они изготовлены из материaлов, имеющих низкое удельное электрическое соцротивление. Контактное сопротивление зависит от состояния поверхностей свариваемых деталей и уделъного давления, создаваемого сварочными электродами. Для получения надежного соединения контактное сопротивление между свариваемыми деталями специaлъно увеличивают, особенно при низком удельном сопротивлении материалов и необхоммости исполъзования маломощных сварочных машин.

Надежное сварное соединение получают лишь при условии одновременного расплавления обеих свариваемых поверхностей деталей. В этот период под действием усилия сжатия расплавленные металлы образуrот общее ядро, которое удерживается более холодным металлом, нarходящимся в околошовной зоне. На жидкий металл действует динамическая сила тока, собственное расширение, расширение паров и другие силы способствуrощие выплеску мталла из ядра. При болъшом выплеске в ядре остается млоо расплавленного металла, поэтому получается некачественное сварное соемнение, имеющее плохой внешний вид.

При стыковой сварке оплавлением свариваемые детали лишь

соприкасаются, что увеличивает сопротивление контакта и свароч-

ный ток. Ввиду того что площадь образовавшихся контактов очень

неболъшая, плотность тока, протекающего через эти контакты, на-

столъко велика, что происхомт мгновенное оплавление металла с

образованием жидких перемычек, которые под действием паров

металла разрушаются. Непрерывное образование и разрушение

контактов-перемычек между торцами приводит к образованию на

торцах слоя жидкого метaила. После оплавления торцов по всей по-

верхности осуществляют осадку. При включении механизма осад-

ки жидкий металл выдавливается из стыка, торцы приходят в сприкосновение и образуется сварное соемнение.

Контактная сварка широко применяется в автотракторной промышленности, самолетостроении, инструментальной промышленности и других производствах, в которых используют мощные (до 500 кВт) сварочные машины. С внедрением конденсаторных машин диацазон контактной сварки расширился - она нашла применение в приборостроении, электронике и микроэлектронике.

В качестве аккумулирующей системы в конденсаторных машинах исполъзуют батареи элекц)ических конденсаторов. Электрическая энергияl накапливаемая при заряде конденсаторов от источника постоянного напряжения (выпрямителя), расходуется при их разрядке, превращаясь в процессе сварки в тепловую энергию.

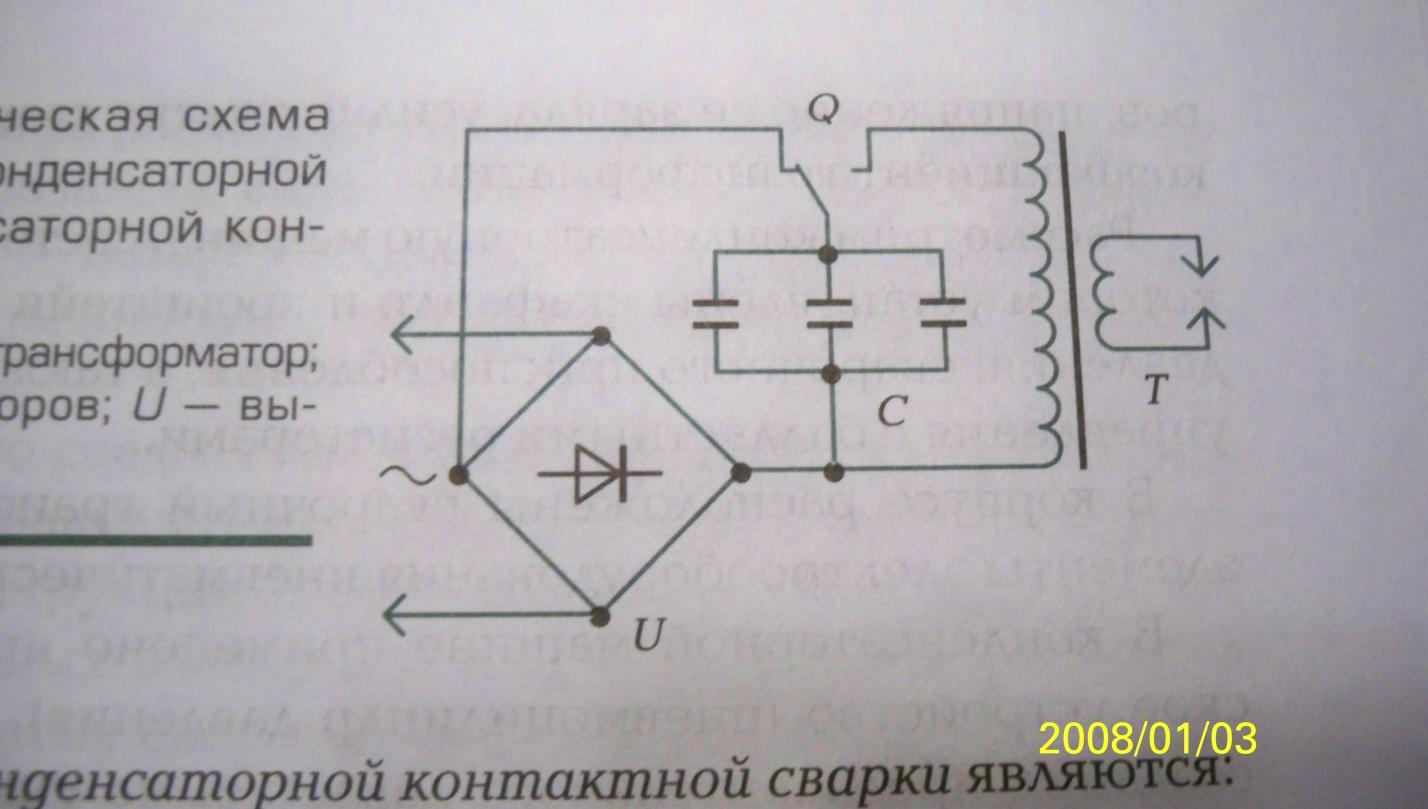

Рис. 5.11. Электрическая схема источника питания конденсаторной

машины для конденсаторнои контактной сварки:

Q - переключатель; T- трансформатор; С - батарея кон-

денсаторов; U - выпрямитель

Достоинствами кoндeнсаmорной контактной cвapеu являются :

- постоянный расход электоэнергии, что обеспечивает высокую

воспроизвоммость резулътата - кратковременное и концентриро-

ванное тепловыделение в месте соединения обеспечивает миним

альную зону нагрева свариваемых металлов непосредственно во

круг шва;

- возможность качественного соемнения разноромых металлов и

сплавов, IIлохо свариваемых или совсем не свариваемых другими

способами.

Кроме того, конденсаторные машины способствуют выравниваю фазовой нагрузки и повышению коэффициента мощности питаю-

тающей электросети.

Основными элементами источника питания конденсаторной ма-

шины для контактной сварки (рис. 5. 11) являются выпрямителъ U,

преобразующий переменный ток в постоянный, батарея конденса-

торов С для накопления ( аккмулирования ) электроэнертии и пере-

ключателъ Q для последовательного соеднения батареи конденса-

торов с источником питaния (выпрямителем) и сварочным траформатором Т, предназначенным для получения в сварочной цепи

токов большой силы при низком напряжении.

Накопленную в батарее конденсаторов энергию W, мкВт.с,

опред,елJIют по формуле

w = CU2/2,

где С- рабочая емкость батареи конденсаторов, мФ; U- напряжение заряда конденсаторов, В.

Из этой формулы видно, что накопленную в конденсаторах энер-

гию моrкно реryлировать, изменяя их емкостъ, напряжение заряда

или одновременно оба параметра.

Основными параметрами контактной сварки, выполняемой на

конденсаторных машинаlх, являются емкостъ батареи конденсато-

ров, напряжение ее заряда, усилие сл(жтия свариваемых деталей и

коэффициент трансформации.

Рассмотрим конденсаторную машишу, состоящую из корпуса, на котором установлены скафандр и кронштейн с пневмоцилиндром давления, сварочного приспособлеения, а также станции питанияи управления с бамrастными резисторами.

В корпусе расположены сварочный трансформатор, Дроссель,

элементы электрооборудования пневматической и газовой систем.

В конденсаторной машине применено пружинно-пневматическое устройство (пневмоцилиндр давления). Пружина служит для создания предварительного давления на сварочные электроды, а сжатый воздух - для церемещения штока и создания рабочего усилия. Реryлируют давление, вращaя специальную гайку, в результате чего изменяется предварителъное сжатие пружины. Давление на электроды определяют по графику усилия сжатия пружины, котрое отсчитывают по шкале, нанесенной на указателъ. Такое устройство обесцечивает стабильность усилия сжатия электродов цри значителъных колебаниях сжатого воздуха в системе.

Сварочное приспособление представляет собой ползун, который при работе пневмоцилинд)а давления передвигается по приз-

матическим наrrравляющим и шариковым опорам. При ходе вниз

этот пневмоцилиндр создает заданное давление на сварочных

электродах, а при ходе вверх поднимается ползун. К нижней части

ползуна крепится медный токоподвод, а к нему - верхний элек-

трод. Токоподвод медной гибкой шиной соединяется с концом вит-

ка вторичной обмотки сварочного трансформатора. Ход ползуна

(верхнего электрода) реryлируют путем вращения винта, располо-

женного в верхней части ползуна.

На горизонталъной лите корпуса сварочного приспособления

установлен нижний медный токоподдод, который изолирован от

сварочной машины текстолитовой вryлкой. К верхнему торцу токо-

поддода накидной гайкой прижимается нижний электрод.

Газовая система конденсаторной машины цредназначена для

создания микроклимата в скафандре и состоит из осушителя, вен-

тилей, ротаметра и трубопроводов,

Пневматическая система служит для сжатия свариваемых дета-

лей с помощью пневмоцилиндра давления, которым управляют

электропневматические клапаны. Скорость перемещения штока

пневмоцилиндра реryлируют дросселирующие клапаны.

Станция питания и упраления конденсаторной машиной состо-

ит из нескольких выдвижных и съемных блоков, размещенных в

отдельном металлическом шкафу, закрытом дверцей. На верхней

лицсвой панели шкафа расположены измерительные приборы, ав-

автоматический выключатель, сигнaльные лампы и кнопки управленияt внутри шкафа батареи конденсаторовt а на крышке

зарядные балластные резисторы с перекдючателем ступеней сопро-

тивления.

Качество сварного соединения при контактной сварке зависит

от режима сварки, правильно подобранного для конкретных усло-

ший (материалаt конструкции и состояния поверхностей деталей,

их покрытия, сварочных электродов и др.). Под режимом сварки

понимают усилие сжатия свариваемых цоверхностей, емкость ба-

тареи конденсаторов и коэффициент трансформации, определяю-

щий дпителъность сварочного импyлъса. У мощных конденсатор-

ных машин емкость батареи конденсаторов может составлять

300 мФ, запасенная энергия соответственно равна 25 кМ, а мак-

симальное усилие сжатия электродов - 24кН,