5.3. 0Бщие сведения о газовой сварке и резке

Газовая сварка - это процесс соемнения двух деталей с исполь- зованием присадочного металла, разогрев и расплавление которых происхомт uод действием теплоты кислоромо-газового пламени. Как правило, присадочный материал должен быть близок по своему составу свариваемым металлам, В качестве горючих газов обычно исполъзуют ацетилен, водород, метан и другие газы, а такrке пары керосина и бензина. Со всеми горючими газами применяется кислород - газ, который сам не горит, но поддерживает горение.

Ацетилен газ, состоящий из углерода и водорода, его цолучают в резулътате реакции карбида калъция с водой. Этот горючий газ

чаще других применяют для газовой сварки и резки метaйлов, так

как он вьделяет наиболъшее количество теплоты и при сгорании в

кислороде создает температуру 3 100...3 200 'С. Намного реже ис-

полъзуются пары бензина и керосина, которые вредны для здоро-

вья, образуют взрывоопасные смеси при соемнении с воздухом, а

кроме того, бензино-кислоромое и керосино-кислородное пммя

создает сравнительно низкую температуру нагрева - 2400...2500

и 2 2о0 ... 2 300 С соответственно.

Газовую (кислородную), или автогенную, резку широко применяют в промышленности. По сравнению с другими способами она обладает следующими преимуществами: высокая производительность и экономичность; сравнителъно хорошее качество разрезанной цоверхности; возможность резки метaцлов болъшой толщины и вырезки сложных по форме и значителъных по размерам деталей; малые отходы метaила при резке.

Металл режут с помощью резака, который отличается от горелки тем, что в нем кроме устройства для смешивания горючего газа

с кислородом, слуrкащего для разогрева, дополнительно по отдель-

ному трубопроводу подают кислород. Процесс газовой резки про-

исходит следующим образом: метaлл в месте реза нагревают пла-

менем горючей смеси до температуры восцламенения в кислороде, а затем подают кислород, разрушающий металл. Образующиеся при сгорании металла шлаки и оксиды выдуваются из разрезаемого места кислородной струей с болъшой скоростью.

Не все металлы ржутся одинаково хорошо. Газовой резке сле-

дует подвергать метaллы, которые не обладают высокой теплопро-

вомостью, образуют легкоплавкие и жидкотекучие оксиды, а коли-чество теплоты, внделяющейся при сгорании металла в кислороде, будет достаточным для прогрева нижележащих слоев до температуры воспламенения метarллa.

Указанным требованиям удовлетворяют углеромстые стали с

содержанием углерода до 0,7 %, хромистые, хромоникелевые, мо-

либденовые стали с содержанием легирующих присадок до 1 ...2 %,

никелевые сталли, имеющие 20...25 % никеля и до 0,5% углерода.

Для резки высоколегированных хромоникелевых и хромистых ста-

лей применяют так называемую кислородно-флюсовую резку, при

которой в пламя резака вводят металлеские опилки и тем самым

повышают температуру в зоне реза, что способствует растворению

тугоплавких оксидов.

Перспективным направлением газовой резки и сварки является

исполъзование водорода, который получают путем электролиза

воды. Применение водорода в качестве горючего газа требует вы-

сокой квалификации, аккуратности и ответственности сварщика,

так как при определенном соотношении воздуха и водорода образу-

ется взрывоопасная гремучая смесь. С помощью водорода можно

резать металл толщиной до 1 000 мм.

Известные металлы и их сцлавы (медь, алюминий) обычной га-

зовой резкой не разделяют, так как они обладают высокой тепло-

цроводностью и цри сравнителъно низкой температуре плавления

(алюминий - 657 "С, а медь - 1 0В3 "С) их оксиды имеют более вы-

coкую температуру плавления (2 050 и 1 336 "С cooтветственнo), которую может создать не всякaя газовая горелка с запасом на церегрев.

Кроме того, для резки используются бензорезы и керосиноре-

зы - аппараты, работающие на жидком горючем (бензине, керсине), пары которого смешиваются с кислородом и посryпают в

пламя резака, цодогревающего металл. Резка произвомтся струей кислорода, направленной на нагретый металл. Например, керосинорез содерrкит кислоромый баллон, бак для горючего, керосиновый резак, соединенные между собой шлангами для кислорода и горючего. На кислородном баллоне установлен газовый редуктор с двумя манометрами, служащий для реryлирования давления кислорода, подаваемого в резак. Бак для горючего оборудован ручным насосом, нarходящимся внутри бака и заканчивающимся ручкой, расположенной снаружи, с помощью которой создают требуемое давление горючего, контролируемое по мацометру на баке.

Для разделения коррозионно-стойких сталей, чугуна и цветных

металлов применяют кuслородно-флюсовую резку, которая от дру-

гих способов отличается тем, что в зону реза подается порошкоо-

бразный флюс (железный порошок), который, сгорая в струе кис-

лорода, значителъно повышает температуру в зоне реза.

Достоинством такой резки является и то, что продукты окисле-

ния флюса, всryпая в химическую реакцию с элементами расплава,

образуют жидкотекyчие шлаки с пониженной температурой плав-

ления, которые легко удаляются из зоны огневой обработки.

Установка кислоромо-флюсовой резки состоит из укрепленно-

го на тележке бачка флюсопитателя с циклонным устройством и

кислородным редуктором, соединенных трубопроводо, и резака

со шлангами, При работе установки флюс захватывается струей

кислорода из циклонного устройства и выноситсяr смешиваясь с

режущим кислородом, по центрaтльному шланry с ддух сторон резака, цоступая в зону реза. Такая установка позволяет резать кор-

розионно-стойкую сталъ толщиной до 250 мм.

Для газовой сварки (резки) необходима определенная аппаратура газовые баллоны, редукторы, горелки, резаки, шланги и др.

Хранят и транспортируют сжатые и сжиженные газы в стaльных баллоннах, установленных, как правило, в контейнеры. Так, кисло-род при давлении 15 МПа хранят в баллонах окрашенных в светло-синий цвет. Баллон состоит из цилиндрического корпуса, имеющего внизу выпуклое днище с напрессованным квадратным

башмаком, а сверху сферическая часть баллона заканчивается гор-

ловиной. На горловину насaживается и затем расчеканивается

кольцо, служащее для навертывания на баллон цредохранительно-

го колпака. Наиболее часто применяются баллоны вместимостью

40 л, содержащие до б м3 кисzrорода при давлении 15 МПа и имеющие массу около 80 кг. Для закрывания баллона в горловину ввертывают вентиль, дающий возможность присоемнить к баллону редуктор.

Ацетилен транспортируют и хранят под давлением 1,6 МПа, в

таких же баллонах, окрашенных в белый цвет. Ддя безопасного

хранения ацетилена, который становится взрывоопасным уже при давлении 0,17 МПа, баллоны со сжатым ацетиленом заполняют пористой массой и заливают ацетоном, В l л ацетона при нормальных условиях (давлении и температуре) растворяется 2З л ацетилена. Баллоны вместимостью 40 л содержат примерно 5 мЗ газообразного ацетилена. При открывании вентиля давление внугри баллона понижается и газообразный ацетилен выделяется из ацетона,

Баллоны с газом цецтрализованно транспортируют в специальных контейнерах на специально оборудованных автомашинalх.

Для перевозки баллонов с газами к месry сварки исполъзуют

специальные тележки, предназначенные для перемещения как

одного, так и двух баллонов. Характерной особенностью таких те-

лежек является их способность к фиксированной остановке. У не-

которых тележек кроме двух колес имеются еще два упора, прида-

ющие имустойчивость.

При перевозке на всех тeлeжкаx верхнюю часть баллонов фик-

сируют отпадения гибкой связывающей цепью, тросом, хомутом,

на нижней площадке баллоны не закрепляют.

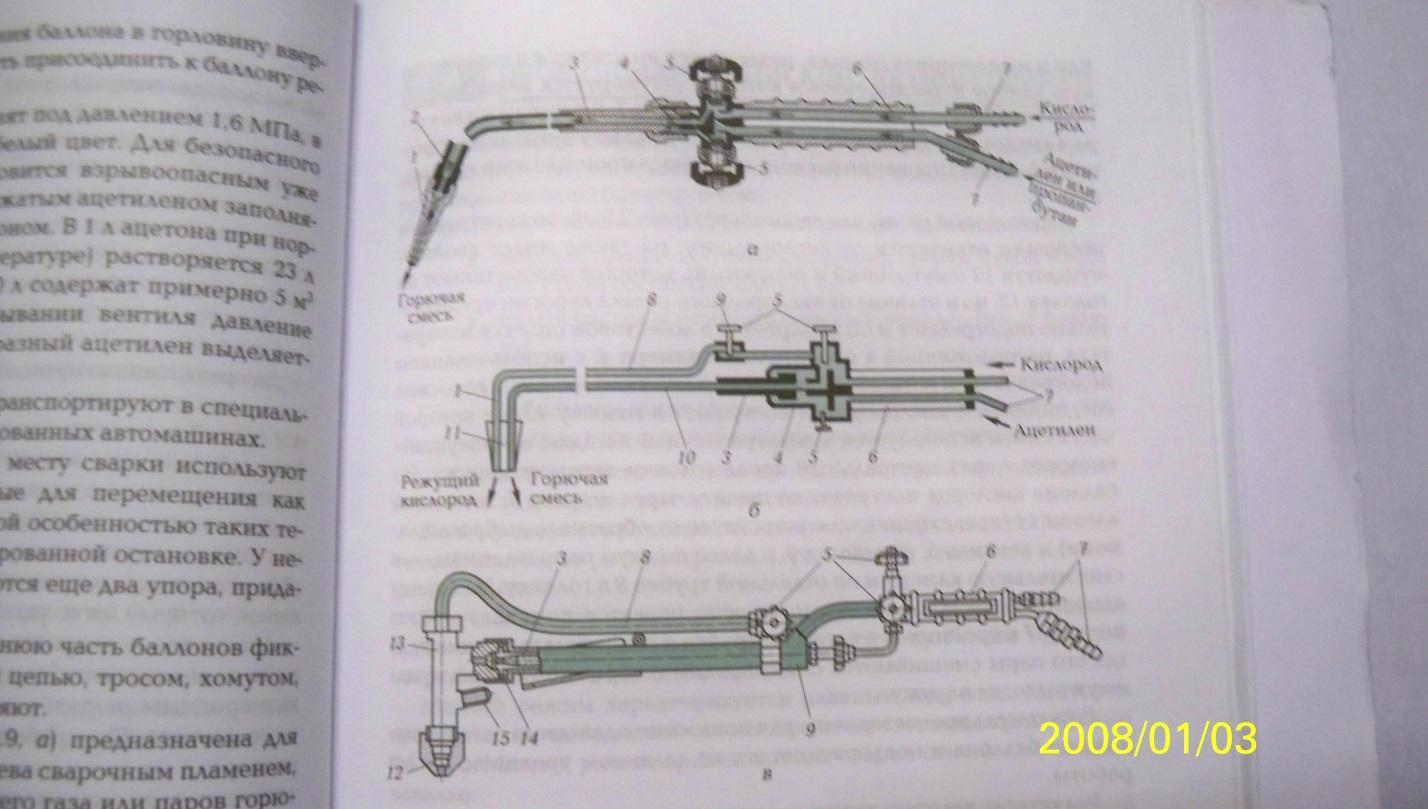

Газовая инжекторная rорелка (рис. 2.9, с) предназначена для сварки и наплавки металлов путем разогрева сварочным пламенем, образу- ющимся при горении смеси горючего газа или паров горючей жимости с кислородом. Горелка состоит из сменного мундштука .l, навернутого на изогнутую трубку 2, смесителъной камеры 3, Инжектора 4, двух вентилей 5, рукоятки б и штуцеров 7 для шлангов

цодачи горючего газа (ацетилена) и кислорода. В данной горелке

инжекторного типа горючий газ подается в смесителъную камеру

за счет его подсоса (инжекции) струей кислорода, который с болъ-

шой скоростью перетекает из отверстия насадди инжектора, Вра-

щая вентили 5, сварщик устанавливает газовый состав смеси ацетилен-кислород на выходе из мундштука и, следовательно, размер газового пламени (факела). Основной недостаток инжекторных горелок - это непостоянство состава горючей смеси, которая изменяется по мере вырабатывания газов из баллонов, а достоинство - способность горелки работать при изменяющемся давлении газов. Безынжекторные горелки работают толъко на стабилизированном давлении газов.

От кислородной горелки кuслороgныfi.резак (рис. 2.9, б) принципиально отличается тeм, что кроме устройства для смешения газов, создающего разогревающее пламя (горючий газ - кислород), имеет отдельный канал (трубку) для подвода режущего кислорода, окисляющего расплавленный металл и удаляющего его из зоны реза. Резак имеет головку 11 с внугренним и наружным

мундштуками, к которым цо трубкам 8 и 10 посryпают режущий

кислород и смесь газов (горючий газ - кислород) соответственно.

Как и инжекторная горелка, резак имеет инжектор 4 и смесительную камеру 3, расход газов в которых реryлируется вентилями 5. Газы посryпают по шлангам через штуцеры 7. В корпусе инжектора 4 кисrrород подается по отделъной трубке во внутренний мундштук I, а реryлирование расхода кислорода производится тройником 9.

Рис. 5.9. Газовые горелка и резаки:

а - горелка; б, в - кислородный и керосиновый резаки; 1 - мунштук; 2 - изогнутая трубка; 3 - смесительная камера; 4 - инжектор; 5 - вентили; 6 - рукоятка; 7 - штуцеры; 8 - кислородная трубка; 9 тройник; 10 - трубка горючей смеси;11,13 - головки: 12 - двойной мундштук; 14 - обратньlй клапан; l5 - подогревающая насадка

Керосuновый резак, или керосuнорез (рис. 2.9, в), по конструкции несколъко отличается от кислородного: он также имеет двойной мундштук 12 (внутренний и наружный), который наворачивают на головку 13, но в отличие от кислородного резака керосин пре\вари-

тельно подогревают и он испаряется в асбестовой оплетке испари-

теля, расположенной в смесителъной камере 4, с исполъзованием

подогревающей насадки 15. В смесителъной камере пары керосина

соединяются с кислородом и поступают в головку 13, из которой

часть смеси исполъзуется в подогревающей насадке, а «рокущий»

кислород через центральный канал головки выходит наружу. Из

баллона кислород поступает по шланry через штуцер 7, имеющий

клапан 14 (предохраняющее устройство от обратного выброса пла-

мени) и вентиль 5, в тройник 9, а далее по двум направлениям - в

смесительную камеру и по отделъной трубке 8 в головку. Из специ-

ального бачка под давлением керосин подается по шланry через

штуцер 7 в тройник 9, а затем по трубке в смесительнуую камеру 3,

где его пары смешиваются с кислородом и через наружный мунд-

штук выходят наружу.

Редукторы предназначены для понижения давления газа на вы-

ходе из баллона и поддержания его на заданном уровне во время

работы. Редукторы изготавливают специaльно для каждого газа -

кислородные, ацетиленовые, водородные и т.д. Выпускают одно- и

двухступенчатые редукторы.

В друхступенчатых редукторах первaя ступень понижает давле-

ние с 15 МПа до 5 МПа, вторая - с 5 МПа до рабочего давления,

В односryuенчатых редукторах давление понижается с 150 Мпа до

рабочего.

Через редуктор газ из баллона поступает в камеру высокого дав-

ления. Часть газа, преодолевая сопротивление главной пружины,

мембраны и запорной цружины, через клапан, настроенный на ра-

бочее давление, посryпает в камеру низкого давления, из которой

через отверстие по гибкому кислоромому шланry подается в горелку или резак сварщика, Давление в редукторе устанавливают

вращением маховика реryлировочного винта, наблюдая за показа-

ниями манометров.