3.2.Технологіческая послідовність збірки і розбирання, випробовування вузла.

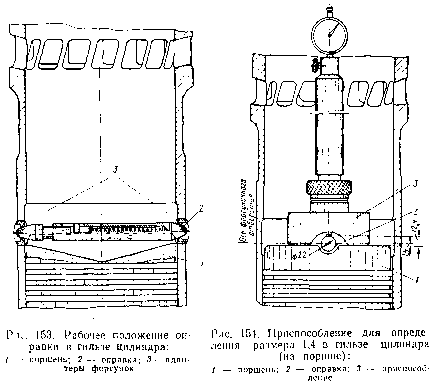

У процесі складання і розбирання виробляють зовнішній огляд, визначають положення деталей у зібраному вузлі та також вимірюють лінійну довжину камери стиснення. Через люки блоку циліндрів, при положенні поршня в НМТ, оглянути стопоріння шпильок і гайок, а при положенні поршня в ВМТ оглянути стан робочої поверхні втулки циліндра. У разі виявлення натирів і рисок, здатних привести до задиру поршня і втулки, розібрати циліндровий комплект для усунення несправності.

При кожному огляді поршнів прокачати дизель маслом і перевірити надходження масла до втулки верхньої голівки шатуна і пальцю поршня, а також на охолодження поршня по сливу олії з чотирьох каналів. Злив повинен бути безперервним і рівномірним.

Розбирання виробляти в такій послідовності:

1) помітити положення компресійних і масло знімальних кілець в струмках поршня і зняти їх з поршня; 2) розкрутити і відвернути гайки кріплення головки до тронку, зняти втулки. Помітити взаємне положення голівки і тронка; 3) відокремити голівку від тронка і зняти кільце ущільнювача; 4) вийняти з тронка склянку і пружину; 5) при необхідності заміни шпильок вивернути їх; 6) видалити нагар з головки поршня і поршневих кілець; 7) промити всі деталі поршня дизельним паливом і протерти їх.

Деталі, що мають тріщини, відколи, задири робочої поверхні, а також бракувальні розміри замінити. У разі наявності зазначених дефектів на голівці або Тронці поршня замінити поршень новим. Заміну шпильок зробити, як зазначено в збірці поршня. При ослабленні кріплення або руйнуванні зливних трубок встановити нові. Гострі кромки і невеликі натираючи на робочій поверхні головки і тронка зачистити в напрямку, перпендикулярному осі тронка. На опорної поверхні тронка, що сполучається з головкою поршня, при наявності напливів алюмінію видалити їх шабером.

При наявності відколу хрому на компресійних кільцях або його повного зносу в районі замків, а також задирака поверхні кілець-їх слід замінити новими. Перевірити величину зазорів поршневих кілець у вільному та робочому стані. Категорично заборонено промивати тронки гарячою водою в мийній машині. Перевірити зазори між поршневими кільцями і канавками. При вимірі зазорів у компресійних кілець з одностороннім трапецією вони повинні бути щільно притиснуті до поверхні поршневий Г-образної канавки.

Ремонт поршня.

Перед ремонтом поршні та вставки миють в миючих машинах. Гвинтові канавки (порожнину масляного охолодження) поршнів дизеля Д50 очищають від нагару в камерах кісточковою крихтою до металевого блиску,захищаючи при цьому олов’яне покриття хомутом. Поршні замінюють при виявленні тріщин,прогарів,задирів або зносу бокової поверхні. Тріщини в днищі поршня і наскрізні тріщини по рівчаку кілець легко виявляють візуально,магнітною або кольоровою дефектоскопією.

Не наскрізні тріщини і рихлоти проти канавок поршневих кілець виявляють ультразвуком дефектоскопа УЗД-64 із спеціальним щупом.

На справній ділянці поршня ультразвукові коливання від випромінювача проходять по металу,відображаючись від внутрішньої поверхні стінки поршня і приймаються випромінювачем. На екрані налаштованого дефектоскопа виникають один або два сигнали Ц висотою 25-27мм. Ультразвукові коливання,зустрівши на своєму шляху тріщини або рихлості,дають сигнал на екран дефектоскопа про висоту та розмір тріщини. Повертання поршня по своїй осі на повний оберт,по сигналам екрана дефектоскопа встановлюють місце пошкодження та його розміри.

Зношене або пошкоджене олов’яне покриття поршня відновлюють електричним луженням . Про знос канавок під поршневі кільця прямокутної форми можна судити по зазорам , заміряним щупом між канавкою і новим кільцем , а про знос канавок трапецеїдальної форми – по втопленню нового кільця в канавці.

Поршневі кільця перевіряють по зазору в замку у вільному і робочому стані на просвіт, пружність і короблення. Зазор у робочому стані і на просвіт заміряють, вставивши кільце в гільзу або відповідний калібр. Щуп 0.05мм не повинен проходити на ділянці 70 мм. Для попередження поломки на всіх поршневих компресійних кільцях дизелів Д 50, залишених для подальшої експлуатації, відновлюють фаски на кромках біля замка.

Зношену поверхню пальця відновлюють хромуванням; при зносі більш 0,25мм – усталенням або роздачею в гарячому стані з наступною термічною обробкою. Потім пальці шліфують і полірують. Втулки головки шатуна замінюють при ослабленні в посадці або крайньому зносі. Нову втулку встановлюють в головку шатуна з натягом 0,02-0,06мм.Дозволяється відновляти натяг втулки нанесенням плівки еластомера ГЕН-150, хромуванням або усталенням.

Збірка поршня.

Збірку проводити по маркуванню в наступній послідовності: 1) якщо проводилася заміна шпильок їх вивертають, то перед загортанням необхідно знежирити їх посадочні кінці і різьбові отвори в головках, змастити їх епоксидним клеєм на основі смол ЕД16, ЕД20. Ввернути шпильки в поршень і затягнути їх моментом 79-100 Н.м; 2) встановити нове кільце ущільнювача на Тронка поршня і змастити його олією, застосовуваним для дизеля; 3) з'єднати Тронка з головкою, поєднуючи букви "ВП" на верхньому торці головки з буквами "ВП" на нижньому торці тронка. Встановити на шпильки втулки, змастити різьблення гайок і шпильок маслом застосовується для дизеля і навернути гайки; 4) навертання гайок виробляти рівномірно, у перехресному порядку за три-чотири прийоми динамометричним ключем на момент 130 Н.м. і далі до збігу отворів у шпильках з прорізами гайок, моментом не більше 160 Н.м; 5) застопорити гайки і шпильки дротом. Зав'язана дріт повинна бути натягнутою, і не повинна мати вільного переміщення і поверхневих дефектів (забоїн, надривів); 6) для визначення зазору між поршнем і втулкою циліндра заміряти діаметр направляючої частини поршня на паску шириною 30 мм і дузі 180 +10 мм; 7) встановити масло збиральні і компресійні кільця, після чого перевірити: - Щоб ризику на кромці замку компресійного (хвилинного) кільця була вгорі;

- Щоб переміщення поршневих кілець в канавках поршня було вільним без защемлення; - Утоплення поршневих кілець в канавках поршня. Виступ кілець з канавок не допускається; зазори між поршневими кільцями і канавками. При вимірі зазорів у компресійних кілець з одностороннім трапецією вони повинні бути щільно притиснуті до поверхні поршневий канавки. 8) встановити в Тронку пружину і стакан.

Поршень перед збіркою з шатуном нагрівають до температури 70-1000С.

Після встановлення поршневого пальця ставлять заглушки,попередньо підібрані по натягу (0,04-0,08мм). Встановлення заглушок з великим натягом може викликати заклинювання поршня в гільзі або його інтенсивний знос із-за деформації поршня. Овальність нижньої чистини поршня (юбки) до і після запресування заглушок не повинна вимірюватися більш ніж на 0,08мм. Видержують лінійну величину камери стиснення в межах 4,4-4,8 мм і довжину від осі форсункового отвору до головки нижнього поршня. Ці величини регулюють довжиною шатуна в збірці з поршнем підбором товщини пакета прокладок, встановлювальних між поршнем і вставкою. Товщина пакета прокладок визначають як різниця між зазорами по блоку и довжиною попередньо зібраного шатуна з поршнем. Розрахункову довжину нижнього шатуна з поршнем виявляють наступним чином. Нижній колінчатий вал провертають в таке положення,щоб шатунна шийка вимірювального циліндра не дійшла до внутрішньої мертвої точки на 10-150.

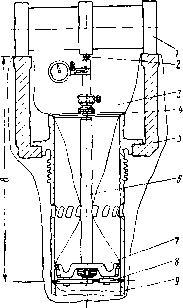

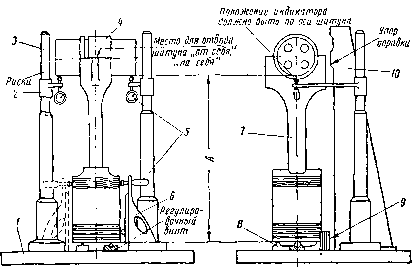

Пристрій для вимірювання довжини шатуна в збірці з поршнем.

В гільзу циліндра заводять еталон на розмір 750 мм і обережно опускають на шатунну шийку колінчатого валу. В отвір адаптерів форсунок встановлюють розвідну оправку діаметром 22 мм. Потім в гільзу циліндра встановлюють пристрій,налаштоване на розмір 1,4 мм,і встановлюють його обережно на головку еталона. Провертаючи колінчатий вал,поки шатунна шийка разом з еталоном пройдуть внутрішню мертву точку,фіксують момент змінення напряму стрілок. Якщо в цей момент велика стрілка збігається з нулем циферблата,а маленька стрілка – з величиною попереднього натягу,то відстань від осі форсункового отвору до головки еталона буде дорівнювати 1,4 мм.

Так само визначають розрахункову довжину верхнього шатуна з поршнем,якщо дизель збирають на стенді, який дозволяє встановити верхній колінчатий вал в нижнє положення. В цьому випадку приймають еталон розміром 650 мм,а пристрій налаштовують на розмір 1,6 мм. На основі цього розміру регулюють довжину шатуна з поршнем.

Для попередження деформації поршня,гайки кріплення поршня із вставкою остаточно затягують крутним моментом 8-10 кГм. Овальність поршня до і після кріплення не повинна бути більш ніж 0,08 мм.

Після збірки вимірюють фактичну довжину шатуна з поршнем, яку разом з товщиною прокладок заносять в формуляр дизеля по кожному поршню.

Установка поршня.

Зібрані нижні шатуни з поршнями встановлюють в гільзи циліндрів в послідовності, зворотної виїмки, з використанням лебідок. Замки двох суміжних кілець зміщують один відносно другого на 1200. Дзеркало гільзи, кільця і бокову поверхню поршня змазують тонким шаром дизельного масла. Після встановлення нижніх поршнів з шатунами провіряють відтань від осі форсункових отворів до головки нижніх поршнів всіх гільз. Верхні поршні з шатунами встановлюють в втулки через кільце, маюче направлений конус. Виступ крайнього масло збирального кільця верхнього і нижнього поршнів (при положенні в зовнішній мертвій точці) відносно торця гільзи циліндрів не повинно перевищувати 1,5 мм. Після встановлення верхнього колінчатого валу і з’єднання його з шатуном перевіряють лінійну величину камери стиснення.

3.4 Пристрої які використовуються при ремонті поршнів.

-

Гідравлічний підіймач.

-

Пневматичний прес для виймання пальців.

-

Пристрій для перевірки натягу вкладишів.

-

Дефектоскоп.

-

Установки для перевірки тріщин в канавках.

-

Пристрій для очистки поршня кісточковою крихтою.

-

Ваги для зважування шатунів та поршнів(до та після збірки).

-

Стенд для збірки шатуна з поршнем.

-

Стенд який складає гідравлічний підіймач та індукційний нагрівач.

Пристрій для вимірювання розміру шатунно-поршневої групи.

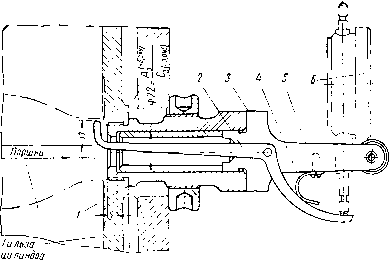

Пристрій для виявлення верхньої мертвої точки.

/-■втулка; 2-■ рычаг: 3 - корпус; -/ — пружина; 5 — впит; С — індикатор.

4. Техніка безпеки при ремонті шатунно-поршневої групи.

При розточенні верхньої та нижньої головок шатуна, а також при розкачування втулок верхніх головок шатунів при підгонці їх по поршневим пальцях слід побоюватися обертових частин верстатів. Крім цього, можуть бути очні травми, а тому при необхідності користуються захисними окулярами. Під час підігріву поршнів в електронагрівальних шафі для з'єднання їх з шатунами остерігаються опіків рук. Висота робочої зони при проведенні операцій розточування, контролю шатуна на вигин і скручування, складання, зважування відповідає зручній позі робітника. При запресовуванні втулок верхніх головок шатунів за допомогою преса на вставку встановлюють рівно, без перекосу, щоб вона не вискочила і не завдала травми робочому.

1 Ділянка повинна розташовуватися в ізольованому, опалювальному і добре освітленому приміщенні площею не менше 30 м2 2 Приміщення має бути обладнане загальною припливно-витяжною вентиляцією, якщо як технологічної рідини використовується дизельної паливо з температурою спалаху парів менше 610С, необхідно устаткування місцевими витяжними зонтами над робочими місцями випробування, регулювання і миття дизельної паливної апаратури. 3 Температура повітря в приміщенні в холодний період року не повинна бути нижче 180С 4 Пол і стіни приміщення повинні бути облицьовані матеріалами, не вбираючими дизельне паливо або його пари. 5 Приміщення повинно мати місцевий або централізований підведення стисненого повітря з тиском не нижче 0,4 МПа 6 Приміщення має бути обладнане відмінковим контуром заземлення для обладнання з опором заземлювальних проводів не більше 5,0 Ом

Вимоги безпеки при зварювальних роботах

1. При виконанні зварювальних робіт необхідно дотримуватися вимоги ГОСТ 12.3.003, ГОСТ 12.1.019, ГОСТ 12.1.030, Правил будови і безпечної експлуатації вантажопідіймальних кранів (Машин), Санітарних правил при зварюванні, наплавленні і різанні металів, Інструкції по зварювальних і наплавочних робіт при ремонті тепловозів, електровозів, електропоїздів та дизель-поїздів, Правил пожежної безпеки в Російській Федерації, Правил пожежної безпеки на залізничному транспорті. 2. Балони із стисненими газами, їх експлуатація, транспортування та зберігання повинні відповідати вимогам Правил будови і безпечної експлуатації посудин, що працюють під тиском. 3. Площі спеціально виділених приміщень для виконання зварювальних робіт повинні відповідати вимогам СНиП 2.09.04. 4. Зварювальні роботи повинні виконуватися зварниками, витримали випробування згідно з Правилами атестації зварників, які мають посвідчення встановленого зразка. 5. При виконанні зварювальних робіт зварювальники і працівники, виробляють роботи з ними, повинні бути в спецодязі, спецвзуття та застосовувати інші засоби індивідуального захисту та запобіжні пристосування (захисні окуляри, щитки) в Залежно від виду зварювання та умов її застосування.