- •1.Безгазовое горение

- •2. Горение систем с твердыми азотирующими реагнентами и горение систем с направленной фмльтрацией примесных и реагирующих газов

- •3. Горение сложных (гибридных) систем с фильтрацией газов и горение составов с восст стадией.

- •4. Свс керамика

- •5. Свс- прессование и свс--компактирование

- •6.Свс- покрытия

- •7.Схемы и технологии свс-прессования, свс-экструзии, свс-сварки

- •Свс – экструзия

- •Свс – сварка

- •8. Композиты и лигатуры

- •9. Опытно-промышленный реактор свс. Лабораторный и опытно-промышленный реактор свс-Аз

- •10. Методика определения макс температуры горения и скорости горения

- •11. Способы инициирования реакции в форме горения в образце

- •12. Азид натрия в системах свс Аз

- •13. Методы определения содержания азота в нитридах

- •14. Свойства и области пременения свс порошков

Свс – экструзия

СВС экструзия разработана в отделении химической физики при АН СССР (г.Черноголовка).

СВС экструзия сочетает в себе как традиционную электр., так и СВС-метод.

Экструзия – это выдавливание нагретого до вязко текучего состояния материала через фильеры (мундштук)матрицу с определенными отверстием и последующего охлаждения материала уже с заданной формой.

Одним из недостатков – необходимость выдавливания материала в нагретом состоянии. Для материала с высокой температурой плавления затраты на подогрев материала перед выдавливанием значительны. При использовании СВС метода можно подобрать такой состав, который бы в результате горения выделял необходимое количество тепла, а продукт синтеза представляет собой точный состав нужного для экструзии материала.

При СВС экструзии используют автоматические и полуавтоматические гидравлические пресса и специальная сборка для СВС экструзии.

При СВС экструзии действует принцип обратного прессования, но может использоваться и прямо прессование. При этом СВС шихта прессуется и форма прессовки соответствует форме внутреннего пространства матрицы.

Обычно при СВС экструзии получают длинномерные изделия.

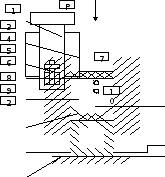

1 - плунжер пресса;

2- стол;

3- верхний пуансон;

4- матрица;

5- теплоизолирующая прокладка;

6- СВС-состав;

7- электроспираль;

8- изолятор и отверстие в матрице

опред. формы;

9- нижний пуансон, выталкиватель;

10- система поджига.

При СВС-экструзии поджег делают снизу для того, чтобы направление выдавливания и направление фронта горения не совпадали.

Длинномерные заготовки могут выдавливаться так же в контейнер, заполненный определенной атмосферой.

При СВС-экструзии может быть как прямое, обратное и двухстороннее прессование.

Большим недостатком СВС экструзии являются неравномерность выхода разогретой пластичной массы, в результате чего зачастую заготовка закручивается по спирали. Этот недостаток можно устранить уменьшением коэффициента трения продавленной массы и матрицы. Это достигается небольшим подогревом исходной шихты до 230°С перед ее зажиганием. Дополнительный подогрев так же устраняет такой дефект СВС экструзии, когда в малой экзотермической СВС шихте горение проходит не до конца и в конце образца остается не прореагированная масса.

Большое значение

для СВС экструзии является степень

деформации:

,где

S0

и S1

– начальный и конечный размер заготовки.

,где

S0

и S1

– начальный и конечный размер заготовки.

Чем выше степень деформации, тем равномернее, плотнее и без трещин получается изделие, причем поверхность получается не шероховатая и не требует дальнейшей обработки.

Было замечено, что при высоких степенях деформации происходит выравнивание микроструктуры образца и частичное измельчение тугоплавкого компонента в поперечном направлении.

При малых степенях деформации, при некоторых значениях Ψ может наступить такой момент, когда масса не выдавливается.

Первая шихта, которая была использована при СВС экструзии – это состав на изготовление твердо сплавленных СТИМовских пластин, в которые входят Ti, C от 10-50% массовых, Ni, Ti, C образуют карбид Ti, а Ni является связкой.

При СВС экструзии необходимо, чтобы вязкость материала μ = 1010 ПФС или 1011 Пз.

Из СТИМ-2 изготавливают длинномерные электроды длиной 80-140 мм, диаметром 2-3 мм.

Требуют подогрева системы СТИМ-4 из-за своей низкой скорости горения 0,3-0,4 см/с и масса должна быть не менее 40-50 гр. (масса шихты).

В последнее время получило большое распространение упрочнение инструментальных материалов различными методами. Один из таких методов явл. электроискровое легирование поверхности инструмента твердыми сплавами, в частности основана на WC, например ВК-4.

Для электроискрового легирования требуется электрод, выполненный из этого сплава. СВС-экструзия позволяет получать необходимые электроды d = 1-2 мм из СТИМ-2 (безвольфрамовые твердые сплавы), которые с успехом заменяют дорогостоящие ВК-4.

При обработке шлифовальными кругами и другими абразивными инструментами, содержащих дорогостоящие высокотвердые материалы (алмазы, нитрид В) различных материалов выделяют много отходов из этого инструмента. Эти отходы можно утилизировать, если их смешать с определенной СВС-шихтой и подвергнуть СВС-экструзии.

Таким образом, были получены микрофрезы, которые с успехом могли применяться при шлифовании стекла.

В отношении инструмента планируются провести исследование по выдавливанию методом СВС-экструзии уже готовых фрез и сверл.

В электропечах сопротивления широко используют печи с нагревателями из дисульфида Мо, которые даже при применении воздушной среды не окисляются и дают температуру 1500-1600°С. При изготовлении таких нагревателей методом ПМ необходимо смешивать порошки дисульфида Мо и глины, придавать им определенную форму (цилиндрическую), сушить и спекать.

Глина (бентонитовая) используется в качестве пластификатора. В конечном изделии (нагревателе) она уменьшает электрические характеристики, что ведет за собой понижение температуры, которую дает нагревательный элемент, и минимизирует затраты электроэнергии. С помощью СВС-экструзии можно получать электроды без содержания этой глины, соответствующим образом подобрав исходные СВС-составляющие. При этом температура работы электродов повышается до 1700°С, а электрические потери уменьшаются.