- •5 Вопрос.

- •6 Вопрос

- •7 Вопрос Основы теории базирования.

- •8Вопрос

- •9Вопрос

- •Вопрос10 Базирование. Основные формулы для расчета погрешностей базирования и закрепления заготовки.

- •Вопрос11

- •Вопрос13

- •Вопрос 14

- •Вопрос15

- •Вопрос16

- •Вопрос17

- •Вопрос 19

- •Вопрос 20

- •Вопрос 21

- •Вопрос 22

- •Вопрос 24 Припуски на обработку

- •Вопрос 25

- •Вопрос 26 Принципы разработки технологического процесса

- •Вопрос 27

- •Вопрос 28

- •Вопрос 29

- •Вопрос 30 Составление маршрута обработки детали

- •Вопрос 31

- •Вопрос 39

- •Вопрос 40

- •Вопрос 1

- •Вопрос 2

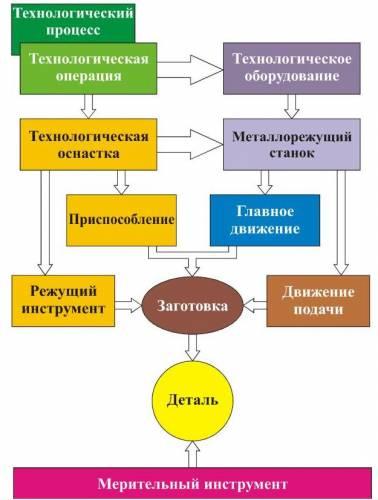

- •Определения

- •Виды техпроцессов

- •Этапы тп

- •Вопрос 3

- •Вопрос 4

- •Вопрос 12

- •Вопрос 18

- •Вопрос 23

- •Вопрос 31-35

- •Вопрос 36

- •Вопрос 37

Вопрос15

Влияние жесткости системы (станок, приспособление, инструмент, деталь) на погрешность обработки. Под жесткостью упругой системы понимают её способность оказывать сопротивление действию сил, стремящихся её деформировать. Большая жесткость системы является одним из основных условий достижения точности при обработке. При отсутствии достаточной жесткости под действием сил резания и других сил система деформируется, что приводит к искажению формы детали и получению неправильных её размеров. С жесткостью системы связано и явление вибрации. Системы, обладающие большой жесткостью, могут работать с более высокими режимами резания без появления вибраций, что обеспечивает их большую производительность.

Вопрос16

средства технологического оснащения

|

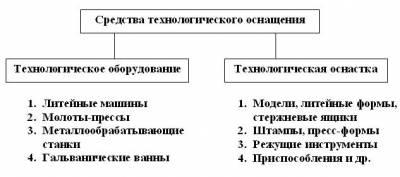

Для выполнения технологического процесса человек создает и использует различные средства труда. Согласно ГОСТ 3.1109-82 к средствам выполнения технологических процессов относятся средства технологического оснащения (СТО) – совокупность орудий производства, необходимых для осуществления технологического процесса. ГОСТ 3.1109-82 классифицирует СТО по двум группам.

Технологическая оснастка – СТО, дополняющее технологическое оборудование для выполнения определенной части технологического процесса. Приспособления – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции. Режущий инструмент – технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния. Мерительный инструмент – технологическая оснастка, предназначенная для воздействия на предмет труда с целью определения его состояния. Обратите внимание на определения режущего и мерительного инструмента. Разница всего в одном слове, а именно: режущий инструмент воздействует на предмет труда с целью изменения его состояния, а мерительный инструмент – с целью определения его состояния. Это значит, что в первом случае происходит образование новых поверхностей и формы, а во втором – это форма фиксируется как результат ее измерения, т. е. в первом случае происходит качественное изменение заготовки, во втором – нет. Следовательно, можно сказать, что резец является основной технологической оснасткой, а штангенциркуль – вспомогательной. |

Вопрос17

1. Влияние тепловых деформаций на точность обработки

Работа электро- и гидроприводов, выделение тепла при резании, трение в механизмах, воздействие внешних источников тепла вызывают изменение температуры технологической системы в процессе обработки. Составляющие ее звенья нагреваются с различной скоростью и их тепловые деформации оказываются неодинаковыми. Это вызывает появление ошибок размеров и формы обрабатываемой детали, которые особенно заметны при выполнении отделочных операций. Например, для валика с диаметром Д-I00 мм из стали (коэффициент линейного расширения ) увеличение температуры вызывает изменение диаметра что составляет почти половину допуска по 6-му квалитету точности.

Для уменьшения влияния тепловых деформаций на точность обработки применяют следующие способы:

I. Обработка с обильным охлаждением.

2. Стабилизация температуры в помещении при обработке и контроле деталей.

3. Увеличение скорости резания, так как в этом случае большая доля тепла уносится вместе со стружкой.

4. Компенсация тепловых деформаций за счет упругих деформаций заготовки перед обработкой (рис. 12.1).

Рис. 12.1. Компенсация тепловых деформаций за счет

предварительного деформирования станины перед обработкой

5. Уменьшение активных размеров инструмента и деталей станка, непосредственно влияющих на точность обработки, например вылета резца из резцедержателя (pиc. 12.2,a), расстояния ходового винта от гайки до опоры (рис. 12.2,б).

Рис.12.2. Уменьшение тепловых деформаций за счет уменьшения активных размеров инструмента (а) и станка (б)

6. Применение пружинных, гидравлических, пневматических задних центров и других подобных устройств, обеспечивающих свободное удлинение заготовок и исключающих их коробление при нагреве (рис. 12.3).

7. Обработка точных поверхностей должна выполняться на предварительно прогретом оборудовании. Дело в том, что наиболее значительные деформации станка наблюдаются после начала работы (рис. 12.4). Если в этот период произвести настройку оборудования, то через некоторое время может потребоваться поднастройка.

Рис. 12.3. Установка вала в центрах (задний центр – пружинный)

Рис. 12.4. Зависимость тепловых деформаций технологической системы

от времени ее работы

Технологическое

оборудование –

СТО, в которых для выполнения определенной

части технологического процесса

размещаются материалы (заготовки),

средства воздействия на них, а также

технологическая оснастка.

Технологическое

оборудование –

СТО, в которых для выполнения определенной

части технологического процесса

размещаются материалы (заготовки),

средства воздействия на них, а также

технологическая оснастка.