- •Курсовой проект

- •1. Назначение, описание устройства и работы привода

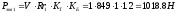

- •2. Выбор электродвигателя и кинематический расчет привода

- •3. Расчет передач

- •3.1 Расчет быстроходной цилиндрической прямозубой передачи

- •3.1.1 Выбор материала и способа термообработки зубчатых колес.

- •3.1.2 Определение допускаемого контактного напряжения для шестерни и колеса.

- •3.1.3 Определение допускаемого изгибного напряжения шестерни и колеса.

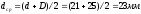

- •3.1.4 Расчет геометрических параметров передачи.

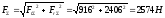

- •3.1.5 Усилия в зацеплении.

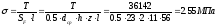

- •3.1.6 Проверочный расчет на контактную прочность зубьев.

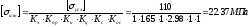

- •3.1.7. Проверочный расчет зубьев на усталость при изгибе

- •3.2 Расчет тихоходной цилиндрической прямозубой передачи

- •3.2.1 Выбор материала и способа термообработки зубчатых колес.

- •3.2.2 Определение допускаемого контактного напряжения для шестерни и колеса.

- •3.2.3 Определение допускаемого изгибного напряжения шестерни и колеса.

- •3.2.4 Расчет геометрических параметров передачи.

- •3.2.5 Усилия в зацеплении.

- •3.2.6 Проверочный расчет на контактную прочность зубьев.

- •3.2.7. Проверочный расчет зубьев на усталость при изгибе

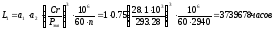

- •3.3 Расчет цепной передачи

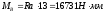

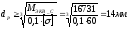

- •4. Предварительный расчет валов

- •5. Выбор муфт

- •6. Подбор подшипников по долговечности

- •6.1 Определение сил действующих на валы и опоры

- •6.1.1 Расчет тихоходного вала

- •6.1.2 Расчет быстроходного вала

- •6.1.3 Расчет оси

- •8. Расчет валов на выносливость

- •8.1 Проверочный расчет тихоходного вала

- •8.2 Проверочный расчет быстроходного вала

- •9. Расчет элементов корпуса редуктора

- •10. Назначение посадок, выбор квалитетов точности и шероховатостей поверхностей

- •Принимаем следующие посадки деталей:

- •11. Выбор типа смазки для передач и подшипников

- •12. Описание сборки редуктора, регулировки подшипников и зацеплений

- •Литература

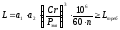

6.1.3 Расчет оси

.

.

6.1.3.1 Опорные реакции:

Проверка:

Изгибающие моменты:

Определяем

сечение оси в самой нагруженной точке.

Проверочный расчет оси будем проводить

для сечения, где эквивалентный момент

максимален

.

.

,

где

,

где

─ допускаемое напряжение изгиба.

─ допускаемое напряжение изгиба.

Диаметр вала в рассчитываемом сечении d = 30 мм, что больше рассчитанного.

6.2 Определение долговечности подшипников

,

где

,

где

-

коэффициент надежности,

-

коэффициент надежности, -

обобщенный коэффициент совместного

влияния качества метала и условий

эксплуатации. Для шариковых подшипников

-

обобщенный коэффициент совместного

влияния качества метала и условий

эксплуатации. Для шариковых подшипников .

Принимаем

.

Принимаем .

.

–ресурс

работы редуктора.

–ресурс

работы редуктора.

–паспортная

грузоподъемность.

–паспортная

грузоподъемность.

–частота

вращения подвижного кольца (совпадает

с частотой вала).

–частота

вращения подвижного кольца (совпадает

с частотой вала).

–эквивалентная

нагрузка.

–эквивалентная

нагрузка.

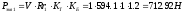

6.2.1 Определение долговечности для подшипников вала 1.

Подшипники расположены на валу диаметром d=30мм.

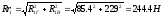

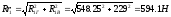

Определим суммарные реакции в опорах, которые являются радиальными нагрузками на подшипники:

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

-

температурный

коэффициент;

-

температурный

коэффициент;

- коэффициент безопасности.

- коэффициент безопасности.

Таким

образом, требование

выполняется.

выполняется.

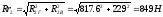

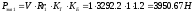

6.2.2 Определение долговечности для подшипников вала 2.

Подшипники расположены на валу диаметром d=40мм.

Определим суммарные реакции в опорах, которые являются радиальными нагрузками на подшипники:

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

-

температурный

коэффициент;

-

температурный

коэффициент;

- коэффициент безопасности.

- коэффициент безопасности.

Таким

образом, требование

выполняется.

выполняется.

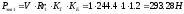

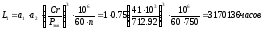

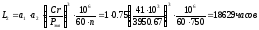

6.2.3 Определение динамической грузоподъемности для подшипников на оси.

Найдем необходимую паспортную динамическую грузоподъемность:

,

где

,

где

- число зубьев шестерни,

- число зубьев шестерни, - число зубьев колеса.

- число зубьев колеса.

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

,

где V

– коэффициент, учитывающий который из

колец подшипника вращается: V=1

– внутреннее кольцо, V=1.2

– наружное кольцо;

-

температурный

коэффициент;

-

температурный

коэффициент;

- коэффициент безопасности.

- коэффициент безопасности.

Таким

образом, требование

выполняется.

выполняется.

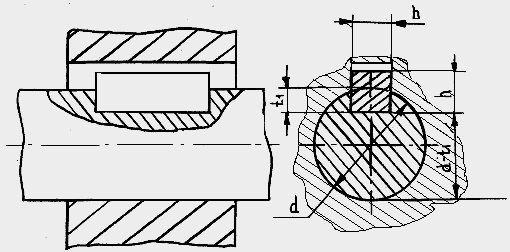

7. Подбор и проверочный расчет шпоночных и шлицевых соединений

Для всех шпоночных соединений принимаем призматические шпонки. Материал шпонки ─ Сталь 45.

7.1 Расчет на смятие боковых граней шпонки выступающих из вала

,

где Т ─ крутящий момент на валу; d

─ диаметр вала;

,

где Т ─ крутящий момент на валу; d

─ диаметр вала;

─рабочая

длина шпонки; l

─ полная длина шпонки; h

─ высота шпонки; t1─

глубина паза вала.

─рабочая

длина шпонки; l

─ полная длина шпонки; h

─ высота шпонки; t1─

глубина паза вала.

=120

МПа ─ допускаемое напряжение смятия.

=120

МПа ─ допускаемое напряжение смятия.

7.1.1 Расчет шпонки под цепной передачей на тихоходном валу

d=35 мм

h=8 мм

t1=5 мм

l=50 мм

Условие прочности шпонки на смятие выполняется.

7.1.2 Расчет шпонки под цилиндрическим колесом на тихоходном валу

d=45 мм

h=9 мм

t1=5.5 мм

l=50 мм

Условие прочности шпонки на смятие выполняется.

7.1.3

Расчет шлицевого соединения втулки и

ведущего вала

=

56 мм

=

56 мм

z = 11 – число зубьев

m = 2 – модуль

=25

мм

=25

мм

=21

мм

=21

мм

=2

мм

=2

мм

Условия прочности шлицевого соединения:

и

и

.

.

,

где

,

где

-

удельный суммарный статический момент

площади рабочих поверхностей;

-

удельный суммарный статический момент

площади рабочих поверхностей; – высота зуба;

– высота зуба; .

.

Рассчитываем допускаемое напряжение из расчета на смятие:

,

где

,

где

-

предел текучести материала;

-

предел текучести материала;

-

коэффициент неравномерности распределения

нагрузки;

-

коэффициент неравномерности распределения

нагрузки;

-

коэффициент продольной концентрации

нагрузки;

-

коэффициент продольной концентрации

нагрузки;

-

коэффициент динамической нагрузки;

-

коэффициент динамической нагрузки;

-

коэффициент запаса прочности.

-

коэффициент запаса прочности.

Рассчитываем допускаемое напряжение из расчета на износ:

,

где

,

где

-

допускаемое условное давление при

базовом числе циклов и постоянном режиме

работы [2, с. 84];

-

допускаемое условное давление при

базовом числе циклов и постоянном режиме

работы [2, с. 84];

-

коэффициент, учитывающий влияние

неравномерности нагружения зубьев;

-

коэффициент, учитывающий влияние

неравномерности нагружения зубьев;

-

коэффициент продольной концентрации

нагрузки;

-

коэффициент продольной концентрации

нагрузки;

-

коэффициент переменности нагрузки [2,

с. 84];

-

коэффициент переменности нагрузки [2,

с. 84];

-

коэффициент, зависящий от числа циклов;

-

коэффициент, зависящий от числа циклов;

-

коэффициент, учитывающий условия смазки;

-

коэффициент, учитывающий условия смазки;

-

коэффициент, учитывающий характер

сопряжения ступицы с валом.

-

коэффициент, учитывающий характер

сопряжения ступицы с валом.

Условия прочности шлицевого соединения на смятие и на износ выполняются. Шлицы выполнены по ГОСТ 6033-80.