- •Кафедра «Конструирование и производство приборов»

- •Содержание

- •Инструкция

- •1. Общие требования

- •2. Требования по охране труда перед выполнением лабораторной работы

- •3. Требования по охране труда во время работы

- •4. Требования безопасности в аварийных ситуациях

- •5. Требования безопасности по окончании работы

- •Основные положения

- •Классификация токарных резцов

- •Элементы режима резания и срезаемого слоя

- •Части и элементы резца

- •Геометрические параметры резца

- •Маятниковый угломер

- •Универсальный угломер ун

- •Универсальный угломер ум

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы к лабораторной работе

- •Исследование конструкций сверл

- •Основные положения

- •Классификация свёрл

- •Спиральные сверла

- •Перовые сверла

- •Кольцевые сверла

- •Шнековые свёрла

- •Части и элементы спирального сверла

- •Элементы режима резания и срезаемого слоя

- •Геометрические параметры сверла

- •Устройство и принцип работы микроскопа бми-1

- •Принципиальная оптическая схема инструментального микроскопа

- •Чтение показаний

- •Измерение геометрических параметров спирального сверла на микроскопе бми-1 Измерение диаметра сверла и вспомогательного угла в плане φ1

- •Измерение угла в плане

- •Измерение заднего угла и угла наклона винтовой канавки

- •Измерение ширины ленточки сверла

- •Порядок выполнения работы

- •Содержание отчета

- •Классификация фрез

- •Элементы режима резания и срезаемого слоя

- •Геометрические параметры цилиндрической фрезы

- •Геометрические параметры торцевой фрезы

- •Методы и средства измерения параметров фрез

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы к лабораторной работе

- •Назовите элементы режима резания при фрезеровании.

Классификация токарных резцов

При токарной обработке наружные цилиндрические и конические поверхности обрабатывают проходными резцами (рис. 1.1,б, в, г, е); внутренние цилиндрические и конические поверхности растачивают расточными резцами (рис. 1.1,ж, з); торцевые плоскости обрабатывают подрезными резцами (рис. 1.1,е); наружные и внутренние резьбы нарезают резьбовыми резцами(рис. 1.1,а); разрезку заготовок на части производят отрезными резцами (рис. 1.1,д).

а) б) в) г) д) е) ж) з)

Рис. 1.1. Основные типы токарных резцов

Токарные резцы также классифицируют по следующим признакам:

По форме лезвия – резцы общего назначения для обычной токарной обработки и фасадные;

по расположению главной режущей кромки или направлению подачи – на правые и левые. Правые резцы на токарном станке работают при подаче справа налево, т.е. перемещаются к передней бабке станка;

по конструкции головки – на прямые, отогнутые, оттянутые и изогнутые;

по роду материала, из которого изготавливается режущая часть – на быстрорежущие, твердосплавные, минералокерамические и алмазные;

по способу изготовления – на цельные и составные (сборные). При использовании дорогостоящих режущих материалов резцы изготовляют составными: головку – из инструментального материала, а стержень – из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

по форме поперечного сечения стержня – на прямоугольные, круглые и квадратные;

по установке относительно детали – радиальные и тангенциальные.

Из быстрорежущей стали и с напаянными пластинками из твердых сплавов, выполняются все типы токарных резцов и их конструкции стандартизованы. С многогранными неперетачиваемыми твердосплавными пластинками изготовляются все типы резцов, кроме отрезных. Цельными твердосплавными изготовляются расточные резцы малых размеров. Из алмазных, наиболее широкое применение имеют расточные, а также проходные резцы.

Элементы режима резания и срезаемого слоя

При обработке резанием заготовка и инструмент совершают следующие движения:

основные (для осуществления процесса резания);

вспомогательные (для подготовки к процессу резания и завершения операции).

Основные движения при резании:

главное движение Dг;

движение подачи Ds.

При обработке на токарных станках главное движение – вращение заготовки, движение подачи – поступательное движение резца. Главное движение обеспечивает определенную скорость отделения стружки от заготовки; движение подачи дает возможность вести обработку по всей обрабатываемой поверхности.

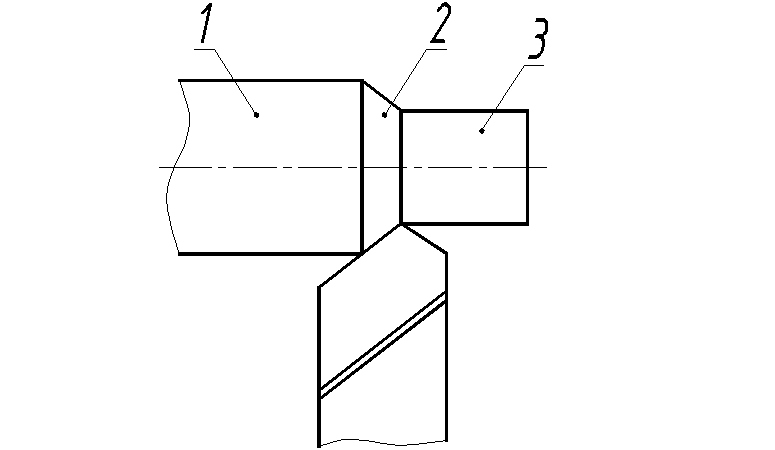

При точении на обрабатываемой заготовке различают следующие поверхности (рис. 1.2):

- обрабатываемую поверхность 1, представляющую собой поверхность заготовки, которая частично или полностью удаляется при обработке;

- обработанную поверхность 3, т.е. поверхность, образованную на заготовке в результате обработки;

- поверхность резания 2, образуемую непосредственно рабочей частью главной режущей кромки резца.

Поверхность резания является переходной между обрабатываемой и обработанной поверхностями.

Рис. 1.2. Поверхности при токарной обработке

Скорость главного движения резания v – скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания.

При точении, когда заготовка вращается с частотой вращения n (об/мин), скорость главного движения резания v (м/мин) в разных точках режущей кромки будет разная. В расчетах принимается максимальное ее значение

![]() , (1.1)

, (1.1)

где D – наибольший диаметр поверхности резания, мм.

При продольном точении скорость резания постоянна, а при подрезке торца или отрезании – переменная, наибольшее ее значение – у периферии.

Подача

S – величина

перемещения точки режущей кромки

относительно обработанной поверхности

в единицу времени в направлении движения

подачи. Различают подачу за один оборот

заготовки

![]() (мм/об), и минутную

(мм/об), и минутную

![]() ,

(мм/мин). (1.2)

,

(мм/мин). (1.2)

При токарной обработке подача может быть поперечная и продольная.

Глубина резания t – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном к обработанной поверхности. Глубина резания всегда перпендикулярна направлению подачи (рис. 1.3).

Рис. 1.3. Элементы сечения срезаемого слоя

При продольном обтачивании:

![]() , (1.3)

, (1.3)

где D – диаметр заготовки;

d – диаметр обработанной поверхности.

При отрезке заготовки глубина резания t равна ширине отрезного резца b.

Глубина резания и подача характеризуют процесс резания с технологической стороны: с точки зрения положения и движения инструмента обеспечивающих процесс резания. Но при одной и той же подаче S и глубине резания t в зависимости от формы режущей кромки и ее расположения (углов в плане) меняются ширина и толщина поперечного сечения срезаемого слоя, от которых зависят процесс пластической и упругой деформации, сопротивление металла деформированию, количество выделившегося тепла и условия теплоотвода.

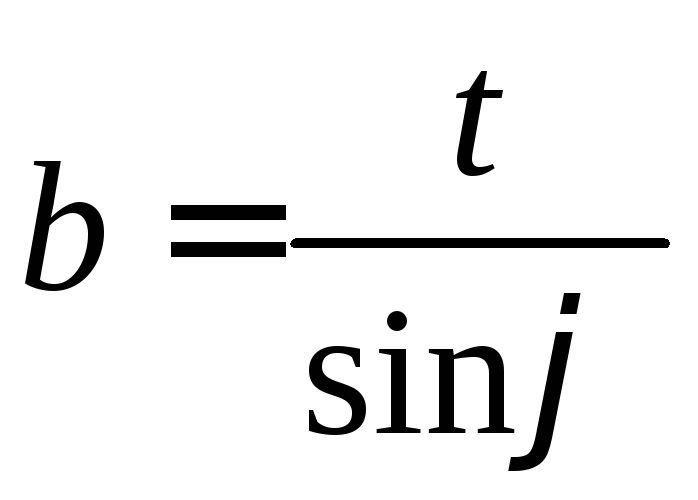

Ширина срезаемого слоя b (мм) – длина стороны сечения срезаемого слоя, образованной поверхностью резания (см. рис. 1.3).

Толщина срезаемого слоя а (мм) – длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя.

Толщина и ширина среза представляет собой не толщину и ширину стружки, а размеры до ее образования. Размеры стружки отличаются от размеров срезаемого слоя из-за явления усадки, происходящего вследствие деформации металла при резании. Между глубиной резания и шириной срезаемого слоя, подачей и толщиной срезаемого слоя существуют следующие зависимости:

![]() ; (1.4)

; (1.4)

. (1.5)

. (1.5)