sbornik_lab_po_TOT

.pdf161 |

|

|

Следует заметить, что на рабочие |

характеристики |

модулей |

ЛУММАРК влияют такие факторы, как точность изготовления контактных элементов и разброс мощности технологических ТЭНов. Поэтому каждая собранная из модулей ЛУММАРК ректификационная колонна обладает некоторой «индивидуальностью», которую Вам необходимо почувствовать и правильно использовать.

Если порог захлёбывания по атмосферному давлению Вашего конкретного экземпляра колонны лежит существенно ниже минимально - возможного давления в Вашей местности, Вы можете никогда не столкнуться с этой проблемой. Если такое будет изредка происходить, то можно рекомендовать Вам не проводить ректификацию в дни очень низкого атмосферного давления.

Если эксплуатация ректификационной колонны будет происходить только в высокогорной местности, то необходимо использовать ЛАТР (лабораторный автотрансформатор регулируемый) или любой другой регулятор напряжения для управления темпом испарения кубовой жидкости. Такие приборы имеются в наборе ЛУММАРК, и Вы можете при необходимости их приобрести.

13.9.Перепад давления в колонне и как его измерять

При расчётном режиме работы колонны внутренние контактные элементы оказывают расчётное сопротивление движению паров спирта по колонне. Т.е. в нижней части колонны давление выше, чем в верхней её части (дефлегматоре). А поскольку давление в дефлегматоре равно атмосферному, то обычно говорят о перепаде давления на колонне ДР.

Величину этого сопротивления АР легко наблюдать по высоте столба жидкости в специальной манометрической трубочке (поз. 13 на Рис.6), подсоединяемой к нижней части колонны. Если колонна не работает, то жидкость в этой трубочке находится на нижнем уровне. Стоит только вывести колонну на рабочий режим, как давление внизу колонны возрастёт, и столбик жидкости, уравновешивая перепад АР, поднимется на определённую высоту Н, связанную с перепадом соотношением АР = p g

g Н (где: р - плотность жидкости, g = 9,81м/с2). При нормальной работе колонны столбик жидкости должен находится на определённой и постоянной высоте Н. Величина этого перепада давления зависит от типа царг и обычно не превышает 350мм.

Н (где: р - плотность жидкости, g = 9,81м/с2). При нормальной работе колонны столбик жидкости должен находится на определённой и постоянной высоте Н. Величина этого перепада давления зависит от типа царг и обычно не превышает 350мм.

С помощью этого «измерительного прибора» очень удобно устанавливать оптимальную мощность, подводимую к испарительной ёмкости, можно легко определить момент захлёбывания колонны. Столбик жидкости в манометрической трубочке в момент захлёбывания колонны начинает быстро расти изза накопления флегмы внутри колонны, которая мгновенно увеличивает сопротивление движению пара.

162

13.10. Флегмовое число и как правильно его установить

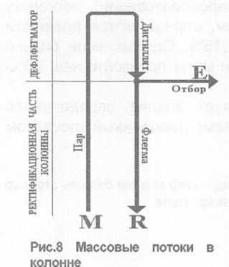

На рис.8 изображены основные массовые потоки в ректификационной колонне. Испарённый в кубе пар МП=М проходит по ректификационной части колонны вверх, полностью конденсируется в дефлегматоре и превращается в дистиллят МД=М. Часть этого дистиллята Е отбирают, а другая его часть возвращается обратно в колонну и называется флегмой R. При этом всегда

М= R+E.

Флегмовое число: V=R/E - это отношение количества флегмы R, возвращаемой в колонну, к количеству отбираемого дистиллята Е.

Если отбора спирта нет (Е=0), то весь дистиллят в виде флегмы возвращается обратно в колонну (R=M). Флегмовое число колонны в этом случае равно бесконечности (V=oo). В таком состоянии колонна обладает максимальной разделительной способностью, и количество ТТ в ней существенно возрастает.

Если полностью открыть отбор (Е=М), то возврата флегмы в колонну не будет (R=0). Тогда флегмовое число будет равно нулю. В этом случае из-за отсутствия флегмы в колонне её контактные элементы полностью «иссушаются», тепломассообменные процессы прекращаются, и ректификационная колонна превращается в обычный "самогонный аппарат". Естественно, это превращение является временным и обратимым - без физических нарушений в колонне.

Для получения высококачественного спирта-ректификата флегмовое число должно быть не менее трёх (V>3). Это означает, что из четырёх частей дистиллята, образующегося в дефлегматоре, только одну часть можно отобрать, а три части необходимо отправить обратно в колонну для орошения её контактных элементов.

Только в этом случае не произойдёт нарушения тепломассообменных процессов в колонне.

Етах= %М.

Уменьшая отбор спирта, Вы улучшаете его качество!

Можем дать чёткую и простую рекомендацию для проверки правильности установленного Вами отбора.

163

ПРАВИЛО ОТБОРАОтбор был выбран правильно, если через 5...15 минут после его прекращения температура в верхней части колонны не уменьшилась

13.11. Мощность и производительность

На этапе ректификации к колонне должна подводиться только та технологическая мощность (WT), которая указана в технических характеристиках на модули, составляющие Вашу установку. В этом случае колонна работает без захлёбывания и обеспечивает максимальную эффективность разделения.

Так, например, при технологической мощности WT= 1кВт теоретически будет испаряться 3,89 кг/час спиртовых паров. Весь этот пар конденсируется в дефлегматоре и превращается в 4,86л/час дистиллята. Для реализации процесса ректификации мы можем теоретически отбирать только 1Л часть всего дистиллята, образующегося в дефлегматоре, что составляет Етах = 1,2л/час. Эта величина и является предельной теоретической производительностью установки на спиртовом режиме при подводимой мощности в 1кВт.

Наша фирма несколько занижает номинальное значение производительности и рекомендует для гарантированного получения положительного результата делать отбор не более = 1 л/час на 1кВт технологической мощности. Это связано с тем, что не вся подводимая мощность работает на парообразование, поскольку существуют тепловые потери. Эти потери, в основном, определяются размером испарительной ёмкости и обычно не превышают 10...

15%. Однако, если сильно увеличить объём испарительной ёмкости, то эти потери могут превзойти наш 20%-ный резерв по производительности.

Таким образом, для Вашей колонны существует вполне определенная технологическая мощность и вполне определённый регламентированный процессом ректификации отбор. Отсюда следует:

ПРАВИЛО ПРОИЗВОДИТЕЛЬНОСТИ^кВт технологической мощности может давать только 1л/час высококачественного спирта-ректификата.

14. Практика ректификации спирта

Как уже отмечалось, в примесях, содержащихся в бражке, обнаружено около 70-ти разнообразных компонентов: кислоты, ацетоны, эфиры, альдегиды, лёгкие и тяжёлые спирты, сивушные масла и т.д. Примеси образуются в мо-

164

мент приготовления сусла, но более всего накапливаются при брожении, а при перегонке бражки почти полностью переходят в спирт-сырец.

Основная задача ректификации - это чёткое отделение примесей от спир- та-ректификата.

Количество примесей в обезвоженном дистилляте (то есть в дистилляте за вычетом воды) обычно не превышает 6%. Конкретное количество «отходов» обычно зависит от точности соблюдения технологии приготовления бражки. Многие из этих примесей трудно отделимы от спирта-ректификата, и только правильная работа на ректификационном оборудовании позволяет избавиться от них в товарной части спирта.

С практической точки зрения все существующие в спирте-сырце примеси (упомянутые ранее 6%) можно условно разделить на две группы по отношению к температуре кипения спирта-ректификата {\шп - 78,15°С при 760мм рт.ст):

-Головные |

( |

2,5% ); |

-Хвостовые |

( |

3,5% ). |

К головным примесям относятся все вещества, имеющие температуру кипения меньше 78,15°С и предшествующие (по времени процесса ректификации) появлению спирта-ректификата из ректификационной колонны. Именно эти примеси занимают первую (головную) очередь на отбор из ректификационной колонны и именно за ними встает в свою очередь спирт-ректификат.

Среди этих |

веществ наиболее известными являются метиловый спирт |

|||

( |

=64,7°С) |

и альдегидная |

группа примесей, у которой |

несколько |

меньше, но очень близка к |

спирта-ректификата. |

|

||

К хвостовым примесям относятся все вещества, имеющие температуру кипения больше 78,15°С, то есть они отгоняются сразу после спирта-ректификата. Среди этих веществ наиболее известной является группа сивушных масел

( несколько больше, но очень близка к |

спирта-ректификата). |

|

14.1. Подготовка колонны к работе |

|

|

а) |

Соберите ректификационную установку. |

|

б) |

Для дистилляции заполните испарительную ёмкость на 2/3 своего |

|

объёма бражкой, если перегонку проводите с помощью ректификационной колонны. Для ректификации заполните испарительную ёмкость на

3/4 |

своего |

объёма |

спиртом-сырцом крепостью не более 45%. |

|

|

в) |

Перекройте отбор. |

|

г) |

Проверьте герметичность сборки. |

|

д) |

Включите поток охлаждающей воды. |

|

е)Включите нагрев кубовой жидкости.

Полное время подготовки колонны к работе занимает обычно не более 5...20мин и зависит от используемой модели, навыка и готовности всего оборудования к работе (мест подключения установки к электросети и сети водяного охлаждения).

14.2. Предварительные расчёты

165

Очень удобно перед началом работы на ректификационной колонне (пока идет разогрев кубовой жидкости) сделать предварительный расчёт будущих (ожидаемых) результатов. Эти расчёты могут послужить основой предварительного плана проведения ректификации, который естественным образом (по показанию термометра) будет корректироваться Вами в процессе работы. Этот план поможет определить моменты Вашего присутствия около колонны и укажет приблизительное количество получаемых фракций.

Пример предварительного расчёта для установки РУМ-1 (1кВт).

Рабочий объём Юл. В испарительной ёмкости установлены три ТЭНа мощностью по 1кВт каждый. Дано:

Установка……………………………………………………..РУМ-1

Технологическая мощность (WT)………………..1кВт Установленная мощность (Wy)……………………3кВт Объём спирта-сырца…………………………………..10л Концентрация спирта в спирте-сырце………..40%

Номинальная производительность (Еном)..1л/ч (50мл за Змин)

Необходимо определить:

Время разогрева кубовой жидкости до кипения; Полное время ректификации и количество получаемых фракций.

Расчёт:

1)Разогрев кубовой жидкости от температуры 20°С до 95°С (до кипения) осуществляется подводом всей установленной мощности 3кВт. Теплоёмкость спирта-сырца близка к теплоёмкости воды - 4,2кДж/(кг-град);

Время нагревания = (10л • 4,2кДж/(л-град) • (95-20)град)/(3кВт) = 1050сек  18мин

18мин

2)Ректификация.

В Юл 40%-ного спирта-сырца содержится 10л  0,4 = 4л = 4000мл обезвоженного дистиллята. Пусть в этом дистилляте существует следующее распределение по фракциям (точное распределение зависит от качества исходного спирта-сырца, и это выясняется только после правильной ректификации):

0,4 = 4л = 4000мл обезвоженного дистиллята. Пусть в этом дистилляте существует следующее распределение по фракциям (точное распределение зависит от качества исходного спирта-сырца, и это выясняется только после правильной ректификации):

Состав по фракциям |

Средний темп отбора |

Время |

выделения |

||||||

фракции |

|

|

|

|

|

|

|

|

|

Название |

% |

|

|

|

мл |

% |

л/ч |

мл/мин ч |

|

мин |

|

ч:мин |

|

|

|

|

|

|

|

«голова» |

2,5 |

100 |

30 |

0,3 |

5,0 |

|

0,3 |

20 |

0:20 |

спирт |

94 |

3760 |

100 |

1,0 |

16,6 |

|

3,76 |

225 |

3:45 |

«хвост» |

3,5 |

140 |

100 |

1,0 |

16,6 |

|

0,14 |

10 |

0:10 |

Полное время |

подготовка |

разогрев |

«голова» спирт |

||||||

«хвост» |

|

|

|

|

|

|

|

|

|

ректификации |

|

|

|

|

|

|

|

|

|

4ч 45мин (4,75ч) |

12мин |

|

18мин |

|

20мин |

||||

Зч45мин 10мин |

|

|

|

|

|

|

|

|

|

За полное время |

ректификации |

со |

средней |

производительностью |

|||||

3,76л/4,75ч«0,79л/ч получается 3760мл чистого спирта-ректификата .

166

Пользуясь этим примером, можно попутно рассчитать удельную суточную производительность установки РУМ-1 от спирта-сырца до ректификата. Суточная производительность составит 0,79л/ч • 24ч ~ 19л/сут.

14.3.Процесс ректификации спирта

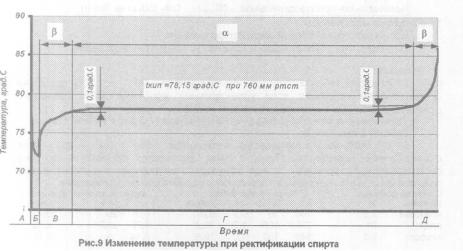

Процесс ректификации контролируется и регулируется |

по |

показа- |

|||

нию |

|

|

|

|

|

термометра. Типовая зависимость изменения температуры t |

по |

времени |

|||

представлена на рис.9 с указанием пяти этапов: |

|

|

|

|

|

Обоз-ние |

Название этапа ректификации |

Мощность |

|

|

|

Отбор |

|

|

|

|

|

А |

нагревание |

Wy |

|

Е=0 |

|

Б |

стабилизация |

WT |

|

Е=0 |

|

В |

отбор головных фракций |

WT |

30% |

от |

|

Еном |

|

|

|

|

|

Г |

отбор фракции пищевого спирта |

WT |

|

Еном |

|

Д |

отбор хвостовых фракций (остатка) WT |

|

Еном |

|

|

А) Нагревание

Спирт-сырец в испарительной ёмкости нагревается всей мощностью - Wy, от установленных в ней ТЭНов. Через некоторое время кубовая жидкость закипает, и начинается постепенный прогрев колонны поднимающимся вверх паром. Пар вытесняет весь воздух из колонны через дренажный штуцер дефлегматора -наблюдается сильный «выдох» колонны.

Дренажный штуцер дефлегматора должен быть всегда открыт!

В этот момент необходимо сразу перейти на технологическую мощность WT, указанную в технических характеристиках на установку. Если такое переключение не

167

произвести, то через несколько секунд колонна захлебнётся. ПОМНИТЕ, что в этом состоянии колонна может находиться не более 15...30 секунд, далее произойдёт переполнение колонны и дефлегматора дистиллятом, после чего начнётся его аварийный сброс через верхний штуцер дефлегматора наружу.

Если Вы всё же упустили момент начала кипения, и колонна захлебнулась, то Вам придется смириться с потерями спирта, и выключить колонну. Дождавшись прекращения процесса захлёбывания, включите ТЭНы на мощ-

ность WT.

После прогрева колонны наблюдается скачок температуры, отмечаемый термометром.

Проконтролируйте достаточность водяного охлаждения наощупь рукой: у дефлегматоров с двойной спиралью конденсации верхние 2см корпуса должны быть холодными. Температура воды на выходе из дефлегматора - от

50 до 60"С

Главный критерий достаточности расхода воды - отсутствие выхода пара из дренажного штуцера дефлегматора. Но не устанавливайте слишком большой расход воды, т.к. это приводит к переохлаждению флегмы и снижению эффективности ректификационной части колонны.

Б) Стабилизация

Колонна работает на технологической мощности WT. Отбор перекрыт Е=0.

Колонна работает «сама на себя», флегмовое число V=oo. Наблюдая показания термометра, дождитесь уменьшения температуры и её стабилизации на минимальном уровне.

В этот момент проходит процесс разделения и накопления головных (легкокипящих) фракций в верхней части колонны. Через 10... 15 минут этот процесс завершается, температура в верхней части колонны достигает своего минимального значения и стабилизируется на уровне03...j°C ниже ожидаемой температуры кипения спирта-ректификата. Величина этой разницы зависит от состава и количества легкокипящих фракций, находящихся в спиртесырце. Ожидаемую температуру кипения спирта-ректификата tc можно определить с учётом атмосферного давления в данный момент, пользуясь графиком рис.5.

168

Если у Вас нет термометра, то просто дайте колонне поработать «самой на себя» не менее 15 минут. Чем больше время стабилизации, тем надёжнее отделение всех головных примесей, накопившихся в колонне.

Более точно (по разности температур) определить момент окончания стабилизации колонны Вы сможете, прибегнув к помощи электронного компаратора температур (см. п. 14.5).

Б) Отбор головных фракций

Отбор головных фракций необходимо проводить как можно медленнее (с большим флегмовым числом). Медленный отбор не «размазывает» фракцию по колонне и не захватывает с собой следующие за ней фракции. Ввиду малого количества, но большого разнообразия веществ в головной фракции, этот этап отбора дистиллята фактически является одним большим переходным участком (pi на рис.7), характеризующимся переходом множества головных примесей от одной к другой и к чистому спирту-ректификату.

Для правильной организации отбора на этом сложном и ответственном периоде ректификации можно рекомендовать следующий подход. Весь этап «В» разбивается на следующие друг за другом три равных по времени промежутка (длительность, темп отбора и количество полученного дистиллята указаны для того же примера - «установка РУМ-1 при условной заправке Юл

40%-ным спиртом-сырцом»). |

|

|

|

|

|

Промежутки |

Длитель- |

|

От- |

|

Дистиллят |

этапа «В» |

ность |

мин |

бор |

мл/мин |

мл |

|

% |

|

% |

|

|

начальный |

33 |

7 |

10%Еном |

1,66 |

12 |

средний |

33 |

7 |

30%ЕНОМ |

5,00 |

35 |

переходный |

33 |

7 |

50%ЕНОМ |

8,30 |

105 |

Общее количество головных фракций:

Такая схема организации отбора головных фракций гарантирует Вам: -полное выделение головных фракций из куба и их полное отсутствие в следующей за ними пищевой фракции спирта-ректификата; -минимальный объём головных фракций и отсутствие в них пищевой фракции спирта-ректификата; -подход к основной фракции - спирту-ректификату с малой (50%-

ной) производительностью, т.е. с большим флегмовым числом

Voptim=7.

Этот период завершается достижением температуры, на 0,1 "С меньшей tc. Условно считается, что количество легкокипящих примесей, находящихся в этот момент в спирте-ректификате и вызывающих такое понижение температуры кипения спирта-ректификата, соответствует допустимым пищевым нормам.

169

На практике самым точным «прибором», помогающим принять решение об окончании периода отбора головных фракций и начала отбора пищевого спирта, является обоняние.

Контроль получаемого дистиллята по запаху проводят следующим образом. Накапайте несколько капель отбираемого дистиллята на ладонь, разотрите эту лужицу по всей поверхности ладони и, быстро поднеся ладонь к лицу, вдохните носом испаряющийся с ладони дистиллят.

Такой мгновенный и достаточно точный анализ всегда будет Вам надёжным подспорьем при проведении ректификации спирта.

Общее количество головных фракций, полученных на этом этапе ректификации, составляет 1...3% от ожидаемого количества спирта и зависит от качества исходного сырья.

СЛЕДУЕТ ПОМНИТЬ, что полученный при отгонке головных фракций дистиллят не является пищевым продуктом, так как состоит, в основном, из эфиров, ацетонов, альдегидов и других ядовитых веществ, и может быть использован ТОЛЬКО для технических нужд, например, в качестве растворителя.

Г) Отбор фракции пищевого спирта

Установите заранее подготовленную, чистую и большую по объему приёмную ёмкость. Увеличьте отбор до Еном (для однокиловаттной установки - это 1л/ч = 16мл/мин), который сохранится до конца всего процесса ректификации. Проверьте этот отбор с помощью секундомера и мерного цилиндра. Через 5...10мин проконтролируйте показания термометра. Если все было сделано правильно, то показания термометра не изменятся. Причём эта температура останется неизменной в течение всего периода отбора пищевой фракции спирта.

Получаемый с этого момента спирт-ректификат является высококачественным пищевым продуктом. Однако его состав (неотличимый многими даже по запаху) постепенно меняется и может быть разделён на три части:

-первые 5% общего объёма спирта-ректификата ещё будут содержать в себе следы головных фракций (для условной заправки 10л

это =100... 150мл);

-центральная часть - порядка 90% общего объёма спиртаректификата - будет абсолютно чистой (для условной заправки Юл это «3360мл);

-последние 5% общего объёма спирта-ректификата перед окончанием этого режима начнут приобретать следы хвостовых фракций (для условной заправки Юл это «100... 150мл).

Учитывая последнее замечание, можно рекомендовать для отбора пищевой фракции приготовить две отдельные помеченные ёмкости, которые использовать для отбора первой и последней порции спирта.

При получении центральной части спирта-ректификата можно подобрать максимальный отбор  (флегмовое число близко к

(флегмовое число близко к  =2,5). Значение

=2,5). Значение  , в основном, зависит от качества перерабатываемого спирта-сырца, поэтому требуется его уточнение при каждой ректификации. Однако поиск и уточнение

, в основном, зависит от качества перерабатываемого спирта-сырца, поэтому требуется его уточнение при каждой ректификации. Однако поиск и уточнение  можно рекомендовать только после полного освоения про-

можно рекомендовать только после полного освоения про-

170

цесса ректификации. Для нахождения  необходимо пользоваться вторым вариантом правила отбора.

необходимо пользоваться вторым вариантом правила отбора.

Чем меньше отбор, тем выше качество!

На этом режиме ректификации не требуется постоянного присутствия около аппарата, необходимо лишь заменять приёмные ёмкости по мере их наполнения.

При получении третьей части пищевого спирта-ректификата рекомендуется пользоваться промежуточной ёмкостью, из которой периодически, предварительно убедившись в соответствии показания термометра температуре кипения спирта-ректификата, переливать спирт в основную ёмкость.

Такой приём позволяет в случае, если будет упущен момент повышения температуры (поступление спирта-ректификата с примесями тяжёлых спиртов и сивушных масел), не допустить попадания «плохого» спирта в ёмкость с «хорошим».

Отбор пищевого спирта-ректификата завершается при достижении температуры на 0,1 выше температуры

выше температуры  . Условно считается, что количество тяжелокипящих примесей, находящихся в этот момент в спирте-ректификате и вызывающих такое повышение температуры кипения, соответствует допустимым пищевым нормам.

. Условно считается, что количество тяжелокипящих примесей, находящихся в этот момент в спирте-ректификате и вызывающих такое повышение температуры кипения, соответствует допустимым пищевым нормам.

Приближение и окончание этого момента можно "предугадать" по уже произведённому количеству спирта-ректификата (для условной заправки 10л - это =3700мл) или по запаху его последней порции.

Д) Отбор хвостовых фракций (остатка)

Ввиду малого количества, но большого разнообразия веществ в хвостовой фракции, этот этап отбора дистиллята также является одним большим переходным участком ( на рис.7), характеризующимся переходом множества хвостовых примесей от одной к другой и к чистой воде.

на рис.7), характеризующимся переходом множества хвостовых примесей от одной к другой и к чистой воде.

Отбор остатка не является ответственным этапом ректификации, поскольку никак не может повлиять на качество уже полученного спиртаректификата. Поэтому, можно заменить только приёмную ёмкость или оставить промежуточную (в которую нечаянно уже упущен «хвост»), а настройку колонны не изменять - мощность WT; отбор Еном.

Отбор завершается при достижении уровня температуры порядка 82...85°С (запотевание смотрового стекла флегмы в дефлегматоре) или прекращается по результатам контроля запаха.

ВНИМАНИЕ! Отобранный остаток содержит еще достаточное количество этилового спирта. Его можно считать особым спиртом-сырцом с большим содержанием сивушных масел и тяжелых спиртов. Он, как и спирт-сырец, не является

пищевым продуктом, поэтому, полученный остаток можно повторно переработать со свежей порцией спирта-сырца. Или, что более предпочтительно, произвести его ректификацию отдельно, предварительно накопив 10. ..20 остатков (не менее 30% объема испарительной емкости).

14.4.Повторная ректификация