sbornik_lab_po_TOT

.pdf

91

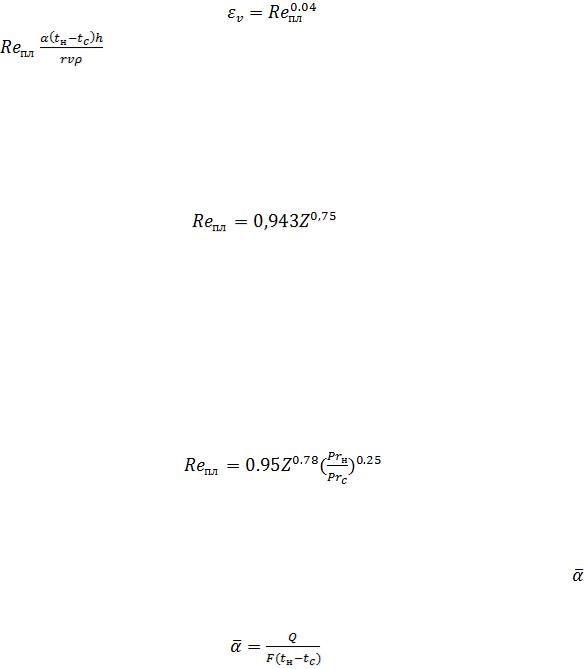

домножить на поправку sv. В 1943 г. П.Л. Капица показал, что

где |

- число Рейнольдса для пленки. |

(В данном случае число Рейнольдса характеризует не только динамику тече-

ния, но и теплообмен: скорость движения пленки зависит от интенсивности конденсации, а, следовательно, и от коэффициента теплоотдачи.)

Из формулы (3.8.5) следует, что

(3.8.6)

где

Если учесть, кроме того, что физические свойства конденсата меняются по толщине пленки, то в величину  следует ввести множитель

следует ввести множитель  , где числа Прандтля

, где числа Прандтля  и

и  взяты при температурах насыщения и стенки, соот-

взяты при температурах насыщения и стенки, соот-

ветственно. Окончательно получим

(3.8.7)

Формулу (3.8.7) используют для анализа экспериментальных данных, кото-

рые будут получены в работе.

Для определения среднего коэффициента теплоотдачи при конденсации используют закон Ньютона:

(3.8.8)

где Q — тепловой поток, поступающий в стенку при конденсации, Вт;

F — площадь поверхности, на которой происходит конденсация, м2.

Экспериментальная установка

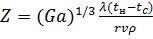

Схема экспериментальной установки показана на рис. 3.8.1. Пар конденсиру-

ется на вертикальной латунной трубке 2 диаметром d = 14 мм и длиной h =

320 мм. Изнутри трубка охлаждается водой, подводимой от водопровода по шлангу 11 и отводимой на слив по шлангу 14. Трубка помещена в кожух 3,

92

куда через патрубок 5 подводится насыщенный водяной пар от электро-

котла. Для уменьшения погрешности, связанной с возможностью конденса-

ции пара на поверхности кожуха, внутри него расположен экран 15. (Не-

большое количества конденсата, которое все же образуется в кожухе, слива-

ется по трубке 12.) Конденсируясь на наружной поверхности трубки 2, пар

Рис. 3.8.1. Схема установки для исследования теплообмена при конденсации

образует пленку конденсата, стекающую вниз. По трубке 10 конденсат отво-

дится в измерительный бачок 7, снабженный трубкой для выравнивания дав-

ления 6 и указателем уровня жидкости 8. Конденсат из бачка периодически спускают через патрубок 9. Воздух, попадающий в установку, удаляется вме-

сте с паром через выпарной патрубок 1.

Избыточное давление пара Аризб в установке измеряется водяным U-

образным манометром 4, а температура стенки трубки - четырьмя медь-

константановыми термопарами 13. Температуры измеряют с помощью изме-

рителя температуры 2ТРМО.

Перед опытом наполняют котел водой так, чтобы уровень ее находился на расстоянии 20...30 мм от верхнего среза водоуказательного стекла. Включают электропитание котла и ожидают начала процесса парообразования. Необхо-

димо следить за уровнем воды в котле по мерному стеклу. При значительном понижении уровня кипящей воды ее добавляют из водопроводной сети.

93

После начала парообразования установку следует прогреть в течение

10.15 мин.

Порядок выполнения работы

1.Приоткрывают вентиль из линии подвода воды 11, следя за тем, чтобы не прекратился выход пара через патрубок 1 (в противном случае в полость кожуха 3 попадет воздух, и результаты опыта недопустимо исказятся).

2.Через 10.15 мин после установления режима приступают к измерениям.

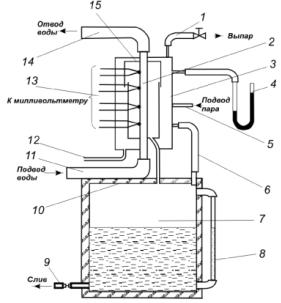

Каждый опыт проводят в течение 5.6 мин; при этом измеряют и заносят в

табл. 3.8.1 следующие величины:

1.Показания четырех термопар по высоте трубки tcт1 tст2- tст3- tст4 (эти измерения для большей точности проводят дважды — в начале и в конце каждого опыта);

2.Время опыта  ;

;

уровень конденсата в мерном бачке 7 (шкала отградуирована в едини-

цах объема) в начале и конце опыта V1 и V2;

3. Избыточное давление в паровом пространстве  ризб (обычно записывают среднее избыточное давление за время опыта); избыточное давление пара в установке не должно быть выше 400...600 мм вод. ст.

ризб (обычно записывают среднее избыточное давление за время опыта); избыточное давление пара в установке не должно быть выше 400...600 мм вод. ст.

При необходимости Аризб можно уменьшить, снизив напряжение на на-

гревателях котла;

4. Барометрическое давление B.

Таблица 3.8.1

Номер |

|

|

|

|

|

V1 |

|

V2 |

ризб |

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм вод. |

мм рт. |

|

режима |

|

|

°C |

|

С |

|

л |

|||

|

|

|

|

ст. |

ст. |

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обработка и оформление результатов |

|

|

||||||

94 |

|

Вычисляют среднюю температуру стенки |

|

°C. |

(3.8.9) |

Расход конденсата за время опыта находят из соотношения

(3.8.10)

Давление насыщенного пара

(3.8.11)

где В — барометрическое давление в лаборатории, мм рт. ст.

Для расчетов необходимо выразить рн в Па (см. табл. П1 Приложения). По известному давлению рн определяют температуру насыщения tH

и теплоту парообразования r (табл. П8 Приложения). Параметры, v, ср,  , Рrн,

, Рrн,

входящие в числа подобия оперделяют по таблице П7 Приложения. Число Прандтля Рrс определяют при температуре  .

.

По формуле (3.8.7) вычисляют значения Z и  (а также логарифмы этих чисел). Находят тепловой поток Q =mk*r, рассчитывают

(а также логарифмы этих чисел). Находят тепловой поток Q =mk*r, рассчитывают

поверхность теплообмена F= dh и опытное значение среднего коэффициента теплоотдачи

dh и опытное значение среднего коэффициента теплоотдачи

|

Вычисляют опытное значение |

|

а также |

|

|

|||||

|

Все расчетные величины заносят в табл. 3.8.2. |

|

|

|||||||

|

|

|

|

|

|

|

Т а б ли ц а 3 . 8 . 2 |

|||

|

|

|

|

|

|

|

|

|

|

|

tc |

|

m k |

p н |

t н |

r |

v * 106 |

cp |

|

P r н |

P r c |

° C |

|

кг/с |

Па |

°C |

кДж/кг |

м2/с |

кДж/(кг-К) |

|

— |

— |

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 3.8.2

|

|

|

95 |

|

|

|

||

|

|

|

|

|

|

|

|

|

Z |

lg Z |

|

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

— |

— |

— |

— |

Вт |

BT /(m2*K) |

BT/(M*K) |

— |

— |

|

|

|

|

|

|

|

|

|

В заключение строят графики зависимостей

и  , сравнивают опытные результаты с расчетными и делают выводы.

, сравнивают опытные результаты с расчетными и делают выводы.

Лабораторная работа №12

«Определение коэффициента массопередачи при конвективной сушке

материала»

1 ЦЕЛЬ РАБОТЫ

Изучить особенности протекания массообменных процессов при конвективной сушке различных материалов.

2 ОБЩИЕ СВЕДЕНИЯ

Под высушиванием понимается процесс удаления влаги из твердых и жидких материалов.

Конечным продуктом сушки является твердое или сыпучее вещество. Целью сушки, ши-

роко применяемой в производствах химического, лесного комплекса, агропроизводстве,

пищевой промышленности и других отраслях народного хозяйства, является улучшение качества веществ и материалов, подготовка их к переработке, использованию, транспор-

тированию и хранению. Данный процесс часто является последней технологической опе-

рацией, предшествующей выпуску готового продукта. При этом жидкость предварительно удаляют более дешевыми механическими способами, а окончательно-тепловыми.

Аппарат, в котором происходит процесс сушки, называется сушилкой, а совокуп-

ность сушильного аппарата со всеми приданными ему вспомогательными аппаратами -

сушильной установкой. В зависимости от агрегатного состояния высушиваемых веществ различают сушильные аппараты для твердых веществ и для жидкостей.

кинетика сушки отражает изменения во времени средних по объему высушиваемого материала его влагосодержания и температуры. Знание кинетики сушки позволяет рассчи-

тать время сушки материала от начального до конечного влагосодержаний.

96

Формы связи влаги с материалом в значительной степени определяют механизм и скорость сушки: чем эта связь прочнее, тем труднее протекает процесс. При сушке связь влаги с материалом нарушается.

Различают следующие формы связи (в порядке убывания ее энергии):

-химическую; -физико-химическую; -механическую.

Химически связанная влага (гидратная, влага комплексных соединений) соединена с ма-

териалом наиболее прочно и при сушке обычно удаляется частично или вообще не удаля-

ется.

Физико-химическая связь объединяет адсорбционную и осмотическую влагу (в коллоид-

ных и полимерных материалах). Адсорбционно связанная влага прочно удерживается си-

лами межмолекулярного взаимодействия на поверхности пор материала в виде монослоя или нескольких слоев. Осмотически связанная влага находится внутри и между клеток ма-

териала и менее прочно удерживается осмотическими силами. Влага этих видов связи с трудом удаляется при сушке.

Механическая, или капиллярно связанная влага подразделяется на влагу макрокапилляров

(радиус более 10-7 мм) и микрокапилляров (менее 10-7 мм). Влага макрокапилляров наи-

менее прочно связана с материалом и может быть удалена не только при сушке, но и ме-

ханически.

Скорость испарения свободной влаги из материала равна скорости испарения воды со свободной поверхности жидкости. Связанная влага испаряется из материала с меньшей скоростью, чем с поверхности воды. Механизм сушки капилляропористых тел определя-

ется закономерностями массопереноса внутри тел и на границе раздела между твердой и газообразной фазами.

Внутри капилляропористых тел в ходе их сушки могут наблюдаться следующие виды пе-

реноса влаги:

1)диффузия жидкости;

2)диффузия пара;

3)молекулярный и конвективный перенос жидкости и пара;

4)проталкивание жидкости благодаря расширению защемленного воздуха при повыше-

нии температуры;

5)эффузия (молекулярное течение) пара в микрокапиллярах;

6)тепловое скольжение пара в макрокапиллярах.

Удаление влаги происходит за счет испарения ее с поверхности (внешняя диффу-

зия). Вместо испарившейся влаги под действием капиллярных сил к поверхности устрем-

ляется влага из внутренних слоев материала (внутренняя диффузия).

97

Вначале испаряющаяся с поверхности влага легко восполняется притоком ее изнутри. В

этот период высушиваемое вещество покрыто влажной пленкой и процесс поверхностного испарения можно сравнить с испарением без кипения со свободного зеркала жидкости.

По мере уменьшения влаги в материале его поверхность будет постепенно освобождаться от жидкой пленки, обнажаясь при этом. В данный период с (поверхности будет испарять-

ся лишь та влага, которая силами внутренней диффузии доставляется из глубинных слоев по-капиллярам. По мере продолжающегося испарения влага все с большим трудом посту-

пает к поверхности. В это время на скорость диффузии, что равнозначно скорости сушки,

начинают оказывать влияние природные свойства материала и его способность задержи-

вать влагу. В дальнейшем начинает прогреваться верхний слой высушиваемого материала.

Вследствие этого часть влаги испаряется уже в капиллярах не успев достигнуть поверхно-

сти. В этот момент свойство материала задерживать влагу проявляется особенно сильно.

Продолжающееся падение скорости сушки продолжается до стадии равновесного содер-

жания влаги в материале.

Под эффузией понимается направленное, а не хаотическое (как при диффузии) движение молекул пара, причем ее особенность - перенос веществ от менее нагретых мест микрока-

пилляров к более нагретым. Эффузия возникает именно в микрокапиллярах, то есть когда длина свободного пробега молекул пара соизмерима с радиусом капилляров;

Тепловое скольжение пара в макрокапиллярах, возникающее при наличии перепада тем-

пературы по длине стенок капилляра и состоящее в том, что у поверхности стенок капил-

ляра влажный воздух движется не против потока тепла, а по оси капилляра - в направле-

нии потока тепла.

Проявление перечисленных видов переноса влаги в процессе сушки зависит от режима процесса и свойств высушиваемого материала.

На границе раздела фаз и вблизи от поверхности твердого тела в мягких условиях сушки (t<100°C) механизм массопереноса остается в основном молекулярным. По мере удаления от поверхности тела возрастает доля конвективного переноса массы, и в центре потока этот механизм становится преобладающим.

Процесс сушки, как и массообменные процессы, выражается уравнением массопередачи,

объединяющим молекулярную и конвективную диффузии:

(1)

где W - количество испарившейся влаги, кг;

К - коэффициент массопередачи, кг/с∙м2;

F - поверхность раздела фаз, м;

Рм - давление паров влаги у поверхности материала, Па;

Рn- парциальное давление паров в воздухе, Па.

98

Движущая сила процесса сушки определяется разностью давления паров влаги у по-

верхности материала Рм и парциального давления паров в воздухе Рn. Чем больше эта раз-

ница, тем интенсивнее идет процесс испарения влаги. При Рм-Рп=0 наступает равновесие в процессе обмена влагой между материалом и средой. Этому состоянию соответствует ус-

тойчивая влажность материала, называемая равновесной влажностью, при которой про-

цесс сушки прекращается.

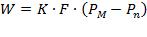

Процесс сушки может быть изображен в виде кривой зависимости относительного влаго-

содержания материала (отношение массы влаги к массе сухого материала) от продолжи-

тельности сушки (рисунок 1). Продолжительность процесса сушки материала от заданной влажности до конечной определяет производительность сушильной установки.

Общее время процесса сушки условно делится на четыре периода:

-период разогрева материала (τ1); -период постоянной скорости сушки(τ2);

-период равномерного спада скорости сушки(τ3); -период неравномерного спада скорости сушки(τ4).

В силу малости периода разогрева материала τ1 определение времени сушки сводит-

ся к нахождению времени постоянной скорости сушки τ2 и общего периода спада скоро-

сти сушки τ3+τ4.

Рисунок 1. Зависимость относительного влагосодержания материала от времени сушки

Из диаграммы видно, что кривая сушки имеет несколько отрезков. Отрезок «ОА» соответствует периоду прогрева материала, является кратковременным и характеризуется неустановившимся состоянием процесса. Скорость сушки возрастает и к концу периода прогрева достигает максимальной величины. Отрезок «АВ» представляет собой прямую линию, которая соответствует периоду постоянной скорости сушки (период внешней диффузии). В этот начальный период сушки внутренняя диффузия настолько интенсивна,

что обеспечивает поступление к поверхности более чем достаточного количества влаги.

Поэтому при неизменном состоянии окружающего воздуха и постоянной температуре

99

сушки количество ларов, удаляемых с постояной поверхности испарения, в этом случае будет одним и тем же. Точка «В» - начальная точка периода падающей скорости сушки, иначе говоря, критическая точка процесса сушки. В этот период скорость сушки полностью зависит от скорости диффузии влаги изнутри. Вначале скорость внутренней диффузии падает более или менее равномерно, поэтому и скорость сушки в данный отре-

зок времени снижается равномерно (равномерно падающая скорость сушки). Поэтому кривая отрезка «ВD» вначале имеет вид прямой линии(отрезок «ВС») и только потом пе-

реходит в кривую (отрезок «СD»), характеризующую неравномерно падающую скорость сушки, которая, как отмечалось, выше, соответствует процессу углубления поверхности испарения, когда влага начинает испаряться уже в капиллярах.

Равновесное влагосодержание (окончание процесса сушки) на рисунке 1 кривой обозна-

чен точкой «D».

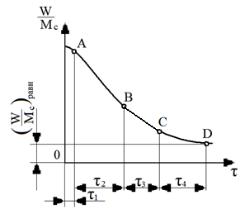

В качестве показателя интенсивности процесса сушки принят «скорость сушки С»,

кг/(м2∙с), который показывает массу удаляемой влаги с единицы поверхности высушивае-

мого материала в единицу времени (рисунок 2). При этом скорость сушки существенно зависит не только от внутренней структуры материала, его теплофизических свойств, раз-

меров, формы и состояния внешней поверхности, но и от параметров сушильного аген-

та(его температуры, относительной влажности, скорости движения относительно мате-

риала).

Рисунок 2. Зависимость скорости сушки от продолжительности процесса

Влажность материала w, соответствующая точке перехода от прямой линии АВ к кривой ВD на границе между периодом постоянной скорости и периодов падающей ско-

рости сушки называется критической wкр. Чаще принимают за «скорость сушки» измене-

ние влажности материала в единицу времени - dw/dτ, кг/с (рисунок 3). Скорость сушки определяется из кривой сушки путем ее графического дифференцирования, для чего к произвольной точке кривой, характеризующей влажности материала в данный момент времени, необходимо провести касательную прямую до пересечения с осью времени τ.

Тангенс угла наклона касательной к оси времени определяет скорость сушки в данный момент времени. Исходя из правил тригонометрии и согласно рисунку 3: tgα = H/L.

100

Рисунок 3. Определение скорости сушки в определенный момент времени

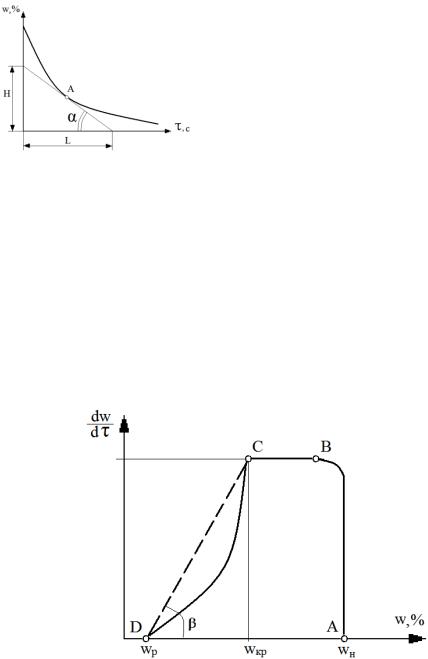

Определяя тангенсы углов наклона касательных к оси времени α для всех точек гра-

фика скорости сушки можно построить график скорости сушки (рисунок 4) в координатах

«w – dw/dτ» (зависимость скорости убыли влаги из материала в зависимости от его влаж-

ности).

Согласно рисункам 3 и 4 линии скорости сушки оканчиваются в точке, соответст-

вующей равновесной влажности материала, для которой dw/dτ=0 (точка D). При этом влажность материала достигает предельного равновесного значения wр.

Рисунок 4. Определение коэффициента сушки во втором периоде

Используя график скорости сушки в координатах «w – dw/dτ» можно графически определить коэффициент сушки К (зависит от режима сушки и свойств материала), необ-

ходимый для определения общей продолжительности третьего и четвертого периодов сушки. Коэффициент К определяется как тангенс угла наклона «упрощенной» линии суш-

ки CD (пунктирная линия) к оси влажности материала (К= tg β).

3 ОПИСАНИЕ ЭКСПЕРЕМЕНТАЛЬНОЙ УСТАНОВКИ

В данной работе в качестве опытной сушильной установки использован сушильный электрический шкаф СЭШ-3М. Установка представляет собой цилиндрическую теплоизо-

лированную камеру, оснащенную загрузочной дверцей и вращающимся поддоном. Схема экспериментальной установки приведена на рисунке 5.