- •И.А. Хворова материаловедение. Технология конструкционных материалов

- •Часть 1

- •Что изучает дисциплина «Материаловедение. Технология конструкционных материалов»

- •Раздел I Основы металлургического производства

- •Структура металлургического производства

- •Получение чугуна

- •Получение стали

- •Внедоменное получение железа из руды

- •Раздел II Обработка металлов давлением

- •Физические основы омд

- •Устройства для нагрева заготовок

- •Классификация видов обработки металлов давлением

- •Прокатное производство

- •Прессование

- •Волочение

- •Горячая объемная штамповка

- •Холодная листовая штамповка

- •Способы омд

- •Раздел III Литейное производство

- •Литейные свойства сплавов

- •Формовочные материалы

- •Литейная оснастка

- •Ручная формовка

- •Машинная формовка

- •Специальные виды литья

- •Дефекты отливок

- •Раздел IV Сварочное производство

- •Электродуговая сварка

- •В углекислом газе Газовая сварка

- •Электроконтактная сварка

- •Cварка трением

- •Холодная сварка

- •Дефекты и контроль качества сварных соединений

- •Особенности сварки жаропрочных сталей

- •Раздел V Обработка металлов резанием

- •Основные понятия

- •Техпроцессы получения деталей из заготовок

- •1) Деформирование срезаемого слоя и виды стружки

- •2) Тепловые явления в процессе резания

- •3) Трение, износ и стойкость инструмента

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на шлифовальных станках

- •Отделочная обработка резанием

- •Чистовая обработка пластическим деформированием

- •Электрофизическая и электрохимическая обработка

- •Материаловедение. Технология конструкционных материалов

- •Издано в авторской редакции

- •Отпечатано в Издательстве тпу в полном соответствии с качеством предоставленного оригинал-макета

Устройства для нагрева заготовок

1) Старейшим нагревательным устройством является горн. Металл в нем нагревается в непосредственном контакте с топливом (коксом, древесным или каменным углем). Сейчас горны применяют только в ремонтных мастерских.

2) Камерная

пламенная печь

(рис. 7) имеет одинаковую температуру во

всем рабочем пространстве. Источник

тепла – факел, получаемый при сгорании

природного газа или мазута.

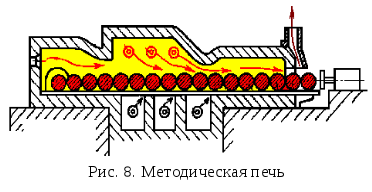

3) Методическая пламенная печь (рис. 8) состоит из нескольких зон с постепенно повышающейся температурой. Заготовки в печи продвигаются с помощью толкательных механизмов или конвейера.

Для очень крупных заготовок используют печи с выдвижным подом. Загрузку и выгрузку производят с помощью кран-балки. Для нагрева слитков весом десятки тонн в прокатных цехах применяются печи-колодцы. Их рабочее пространство расположено под полом цеха, а крышка – на уровне пола.

4) Электрические печи сопротивления имеют нагреватели в виде лент или спиралей вдоль всего рабочего пространства. Температурный режим поддерживается автоматически. По конструкции они могут быть как камерными, так и методическими. Окалины в них образуется меньше, чем в пламенных печах.

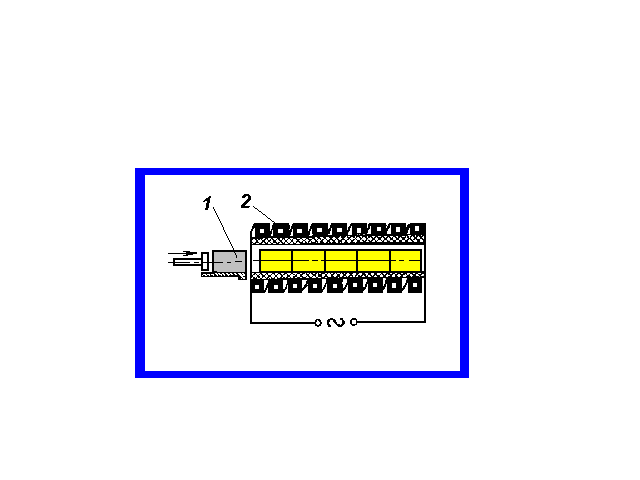

5

)Электронагревательные

устройства

– это установки индукционного или

контактного нагрева (рис. 9). Они

используются для нагрева больших партий

одинаковых заготовок, обычно простой

геометрической формы.

)Электронагревательные

устройства

– это установки индукционного или

контактного нагрева (рис. 9). Они

используются для нагрева больших партий

одинаковых заготовок, обычно простой

геометрической формы.

а б

Рис. 9. Устройства индукционного (а) и электроконтактного (б) нагрева заготовок:

1 – заготовка; 2 – индуктор; 3 – медный контакт

Классификация видов обработки металлов давлением

О МД

МД

П

олучение

машиностроительных Получение заготовок

и деталей

олучение

машиностроительных Получение заготовок

и деталей

профилей

профилей

прокатка прессование волочение ковка горячая холодная

объемная листовая

штамповка штамповка

штамповка штамповка

Машиностроительный профиль – это длинномерное изделие с определенной формой поперечного сечения. Длина профиля значительно больше поперечных размеров. Примеры профилей: рельсы, балки, прутки, трубы, проволока.

Прокатное производство

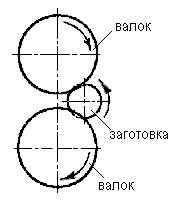

Прокатка – способ получения изделий при пластическом деформировании нагретой заготовки между вращающимися валками. При этом силы трения между валками и заготовкой втягивают ее в межвалковый зазор, а нормальные силы, перпендикулярные к поверхности валков, производят работу деформации.

Схемы прокатки

1) Продольная прокатка: заготовка движется поступательно, перпендикулярно осям валков, валки вращаются в разные стороны (рис. 10, а).

2) Поперечная прокатка: оси валков и заготовки параллельны, валки вращаются в одну сторону, а заготовка – в противоположную (рис. 10, б).

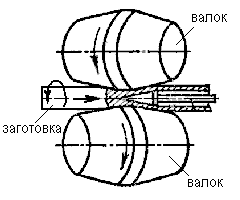

3) Поперечно-винтовая прокатка: валки вращаются в одну сторону, заготовка одновременно вращается в противоположном направлении и движется поступательно между валками (рис. 10, в).

а б в

Рис. 10. Схемы прокатки: а – продольная; б – поперечная;

в – поперечно-винтовая

Деформация и силы при прокатке

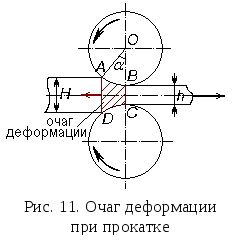

Объем металла, в котором в данный момент происходит пластическая деформация, называется очагом деформации.

На рис. 11 показано сечение ABCD очага деформации плоскостью чертежа. По мере вращения валков очаг деформации перемещается по прокатываемому металлу.

Д угаAB,

по которой валок соприкасается с металлом

заготовки, называется дугой

захвата, а

угол α

между радиусами валка, опирающийся на

дугу захвата, – углом

захвата.

угаAB,

по которой валок соприкасается с металлом

заготовки, называется дугой

захвата, а

угол α

между радиусами валка, опирающийся на

дугу захвата, – углом

захвата.

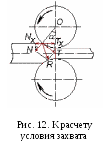

Н а

заготовку действует сила тренияT,

направленная по касательной к окружности

валка, – она втягивает заготовку в зазор

(рис. 12). Нормальная реакция опоры N,

направленная по радиусу, выталкивает

заготовку. Для того чтобы заготовка

втягивалась в зазор, должно выполняться

условие Tx

> Nx,

т. е.

а

заготовку действует сила тренияT,

направленная по касательной к окружности

валка, – она втягивает заготовку в зазор

(рис. 12). Нормальная реакция опоры N,

направленная по радиусу, выталкивает

заготовку. Для того чтобы заготовка

втягивалась в зазор, должно выполняться

условие Tx

> Nx,

т. е.

T∙cos α > N∙sin α;

сила трения T = N∙kтр, следовательно

N∙kтр∙cos α > N∙sin α;

kтр > tg α.

Условие захвата металла валками: коэффициент трения между валками и заготовкой должен превышать тангенс угла захвата.

Тогда силы трения будут втягивать заготовку в межвалковый зазор, и прокатка пойдет. В противном случае валки будут отталкивать заготовку.

При горячей прокатке стали угол захвата составляет от 15 до 24º, а при холодной – от 3 до 8º. Это значит, что при горячей прокатке можно уменьшить высоту заготовки Hна большую величину, чем при холодной, так как силы трения при горячей деформации больше.

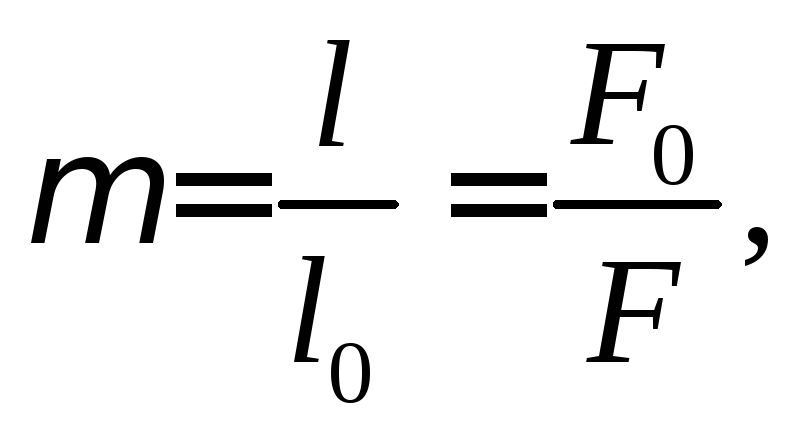

Деформацию при прокатке определяют двумя величинами: относительным обжатием ε и коэффициентом вытяжки µ.

Относительное обжатие определяется как

где ΔH = H – h – абсолютное обжатие, мм;

коэффициент

вытяжки

гдеl0

и F0

– длина и площадь поперечного сечения

заготовки до прокатки, а l

и F

– после.

гдеl0

и F0

– длина и площадь поперечного сечения

заготовки до прокатки, а l

и F

– после.

Величина обжатия составляет обычно 40-60 %, а вытяжка µ = 1,2÷2,0.

Инструмент для прокатки

Инструмент для прокатки – это валки (рис. 13). Рабочая часть валка называется бочкой, шейки служат для опоры на подшипники, фасонный выступ, называемый трефой, – для передачи валку вращения от привода. Валки – парный инструмент: клеть прокатного стана состоит из двух или более валков (но не одного).

В зависимости от формы рабочей части

валки могут бытьгладкими

(рис. 13, а),

ступенчатыми и ручьевыми

(рис. 13, б).

Гладкие валки служат для прокатки листа.

У ручьевых валков на боковой поверхности

имеются вырезы – ручьи.

При смыкании пары валков их ручьи

образуют просвет определенной формы –

калибр (рис.

13, в).

Поперечное сечение прокатываемой

заготовки принимает форму калибра.

Такие валки служат для получения

сортового проката.

зависимости от формы рабочей части

валки могут бытьгладкими

(рис. 13, а),

ступенчатыми и ручьевыми

(рис. 13, б).

Гладкие валки служат для прокатки листа.

У ручьевых валков на боковой поверхности

имеются вырезы – ручьи.

При смыкании пары валков их ручьи

образуют просвет определенной формы –

калибр (рис.

13, в).

Поперечное сечение прокатываемой

заготовки принимает форму калибра.

Такие валки служат для получения

сортового проката.

Изображенный на рис. 13, в, калибр называетсяоткрытым, так как линия разъема валков проходит через калибр; в противном случае (линия разъема валков вне калибра) калибрзакрытый:

Оборудование для прокатки

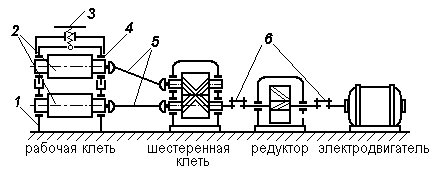

Комплект валков со станиной образует рабочую клеть. Рабочая клеть с передаточным механизмом и электродвигателем – это рабочая линия прокатного стана (рис. 14). Передаточный механизм состоит из редуктора, шестеренной клети, шпинделей и муфт. Редуктор понижает число оборотов электродвигателя, шестеренная клеть передает вращение с одного вала на два шпинделя, чтобы привести в движение оба валка. Нажимное устройство позволяет регулировать положение верхнего валка, т. е. величину зазора.

Р ис.

14. Одноклетьевой прокатный стан:

ис.

14. Одноклетьевой прокатный стан:

1 – станина; 2 – валки; 3 – нажимное устройство; 4 – подшипники; 5 – шпиндели; 6 – муфты

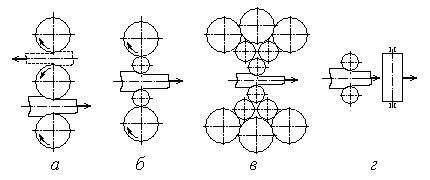

По количеству валков клети прокатных станов могут быть двухвалковые (дуо), трёхвалковые (трио), четырёхвалковые (кварто) и многовалковые (рис. 15).

Р ис.

15. Клети прокатных станов:

ис.

15. Клети прокатных станов:

а– клеть трио;б– клеть кварто;в– многовалковая;г– универсальная

В трёхвалковой клети заготовка прокатывается вначале между нижним и средним валками, а потом – в обратном направлении, между средним и верхним.

В случае четырёх валков в клети два из них являются рабочими, а два других, большего диаметра, – опорными. Они нужны, чтобы уменьшить деформацию рабочих валков.

Во многовалковых клетях рабочие валки – бесприводные, вращение им передается от приводных валков, а те, в свою очередь, опираются на большие опорные валки. Таким способом достигается минимальная деформация рабочих валков и высокая точность размеров прокатываемой заготовки.

Универсальные клетис двумя парами валков, расположенных одна горизонтально, другая – вертикально, позволяют обрабатывать и боковые стороны заготовки. Это нужно для толстых листов, плит, широкополочных балок.

В самых мощных прокатных станах – блюмингах и слябингах – клети реверсивные: направление вращения валков меняется после каждого прохода.

По числу рабочих клетей станы могут быть одно- и многоклетьевыми. Наиболее современные – многоклетьевые непрерывные станы. На них полоса металла одновременно прокатывается в нескольких клетях.

По назначению прокатные станы подразделяются на:

С

таны

полупродукта Станы готового проката

таны

полупродукта Станы готового проката

О

![]() бжимные Заготовочные Сортовые Листовые Трубные

бжимные Заготовочные Сортовые Листовые Трубные

![]()

С

сляб

2000×20 бесшовные

сварные трубы

трубы![]()

![]()

![]()

блюм 500×500

Исходной заготовкой для получения всех видов проката служат слитки, которые на обжимных станах прокатываются на блюмы или слябы. Затем блюмы поступают на заготовочные станы, а оттуда – на сортовые или трубные станы. Из слябов на листовых станах прокатывают листы. Периодический прокат изготавливают из полупродуктов соответствующего сечения, а штучные заготовки (кольца, колеса) – из отдельных литых или штампованных заготовок. Шары получают из прутков.

Продукция прокатного производства

Все многообразие профилей проката называется сортаментом. Сортамент делится на четыре группы:

Сортовой прокат – простые и фасонные профили (рис. 16).

Рис. 16. Профили сортового проката – простые (а–е) и фасонные (ж–л):

а– круг;б– квадрат;в– полоса;г– шестигранник;д– овальная сталь;е– сегментная сталь;ж– уголок;з– швеллер;и– тавровая балка;к– двутавровая балка;л– рельс

Листовой прокат – толстый лист (толщиной свыше 4 мм), тонкий лист (менее 4 мм) и фольги (менее 0,2 мм). Максимальная толщина может составлять 160 мм (броневые плиты).

По назначению листовой прокат делится на автотракторную листовую сталь, электротехническое, трансформаторное железо, кровельную жесть и т. д. Листы могут быть покрыты цинком, оловом, алюминием, пластиком.

Трубы – бесшовные (диаметр от 30 до 650 мм, толщина стенки от 2 до 160 мм) и сварные (диаметр от 5 до 2500 мм, толщина стенки от 0,5 до 16 мм).

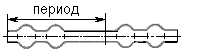

С

пециальные

виды проката:

кольца, шары, шестерни, колеса,

периодический прокат. Периодический

прокат используют для получения

штампованных поковок и обработки

деталей резанием с минимальными

отходами.

пециальные

виды проката:

кольца, шары, шестерни, колеса,

периодический прокат. Периодический

прокат используют для получения

штампованных поковок и обработки

деталей резанием с минимальными

отходами.

Лекция 4